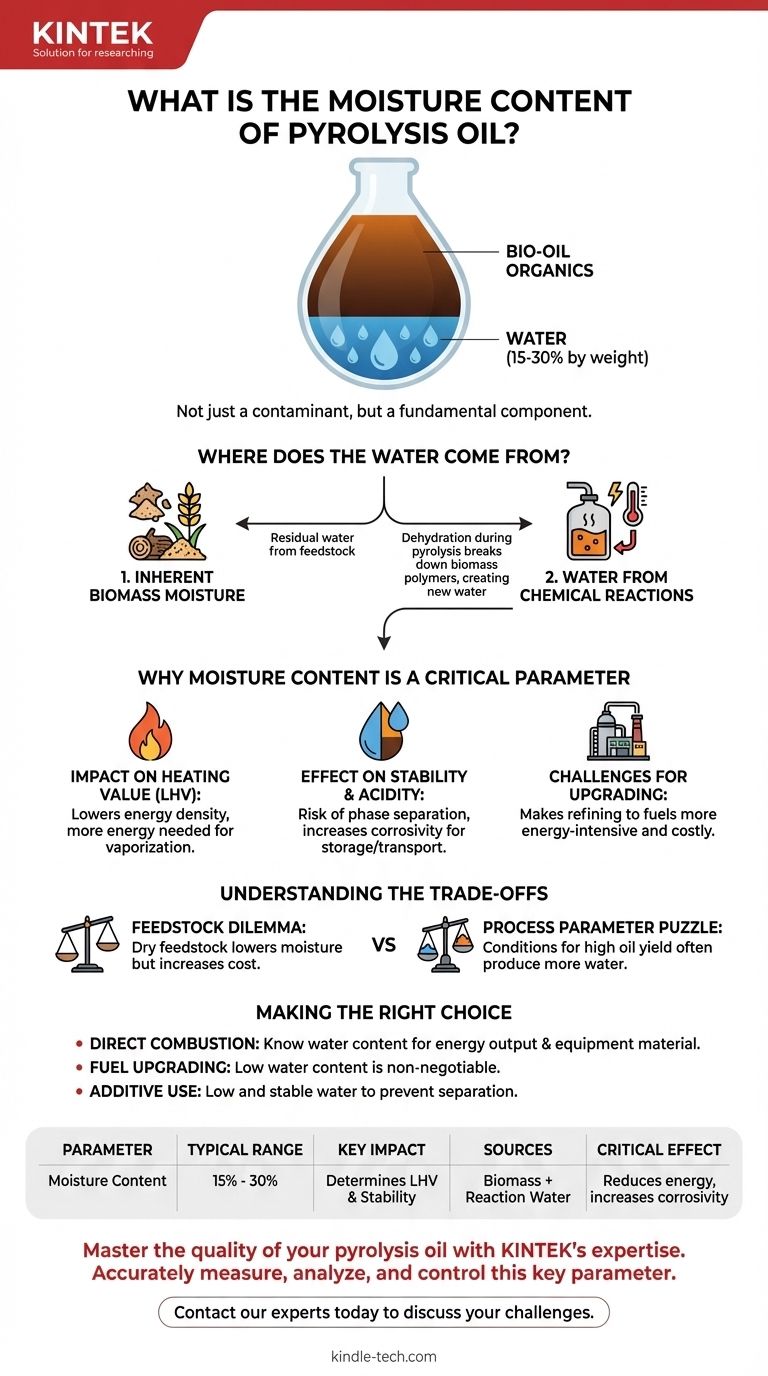

Der Wassergehalt von Pyrolyseöl ist kein Einzelwert, sondern liegt typischerweise zwischen 15 % und 30 Gew.-%. Dieses Wasser ist nicht nur eine Verunreinigung; es ist ein grundlegender Bestandteil, der während des Pyrolyseprozesses selbst entsteht, sowohl aus der anfänglichen Feuchtigkeit in der Biomasse als auch aus chemischen Reaktionen, die Zellulose und Hemicellulose abbauen. Der genaue Prozentsatz hängt stark von der verwendeten Biomasseart und den spezifischen Parametern des Pyrolyseprozesses ab.

Das Wasser in Pyrolyseöl ist ein inhärentes Nebenprodukt seiner Entstehung, nicht nur eine Verunreinigung. Das Verständnis und die Steuerung seiner Konzentration ist der wichtigste Faktor bei der Bestimmung des Energiewertes, der Stabilität und der Anwendbarkeit des Öls für jede Anwendung.

Woher kommt das Wasser?

Der signifikante Wassergehalt in Pyrolyseöl ist ein direktes Ergebnis seiner Herstellungsmethode. Er stammt aus zwei unterschiedlichen Quellen, die entscheidend zu verstehen sind.

Inhärente Feuchtigkeit in der Biomasse

Alle Biomasse, sei es Holz, Ernterückstände oder andere organische Materialien, enthält von Natur aus Wasser. Obwohl das Vortrocknen des Ausgangsmaterials diese anfängliche Feuchtigkeit reduzieren kann, wird sie selten vollständig eliminiert. Dieses Restwasser wird übertragen und wird Teil des endgültigen flüssigen Produkts.

Wasser aus chemischen Reaktionen

Noch wichtiger ist, dass Wasser während der schnellen Pyrolyse-Reaktion aktiv erzeugt wird. Wenn die hohen Temperaturen die komplexen Polymere in der Biomasse (Holocellulose) abbauen, findet ein Prozess namens Dehydratisierung statt. Diese chemische Reaktion spaltet Wasserstoff- und Sauerstoffatome von den Kohlenhydratstrukturen ab, die sich dann zu neuen Wassermolekülen verbinden. Dieses reaktionsbedingte Wasser vermischt sich innig mit den organischen Verbindungen und bildet die „wässrige Lösung“, die einen Großteil des Öls ausmacht.

Warum der Wassergehalt ein kritischer Parameter ist

Der Wasseranteil ist nicht nur eine Zahl; er bestimmt direkt die grundlegenden Eigenschaften des Öls und seine Eignung für die Verwendung.

Auswirkungen auf den Heizwert

Wasser brennt nicht. Daher senkt ein höherer Wassergehalt direkt den unteren Heizwert (LHV) des Pyrolyseöls. Es wird mehr Energie benötigt, um das Wasser zu verdampfen, bevor die organischen Komponenten verbrennen können, wodurch die freigesetzte Nettoenergie reduziert wird. Ein Öl mit 30 % Wasser hat deutlich weniger nutzbare Energie pro Kilogramm als eines mit 15 % Wasser.

Auswirkungen auf Stabilität und Säuregehalt

Pyrolyseöl ist eine komplexe Mikroemulsion, wie in den Referenzen erwähnt. Ein hoher Wassergehalt kann im Laufe der Zeit zu Phasentrennung führen, bei der sich das Öl in eine wässrige Phase und eine dicke, ligninreiche organische Phase trennt. Dies erschwert Lagerung und Transport. Darüber hinaus trägt Wasser zum hohen Säuregehalt und zur korrosiven Natur des Öls bei, was eine Herausforderung für Standardrohre, Pumpen und Lagertanks darstellt.

Herausforderungen für die Veredelung

Wenn das Ziel darin besteht, Pyrolyseöl zu höherwertigen Produkten wie Transportkraftstoffen (ein Prozess namens Veredelung) zu raffinieren, ist Wasser ein großes Problem. Die meisten Veredelungsprozesse, wie die Hydrobehandlung, erfordern die Entfernung von Wasser und Sauerstoff. Ein höherer anfänglicher Wassergehalt macht diesen Veredelungsprozess energieintensiver und teurer.

Die Kompromisse verstehen

Die Kontrolle des Wassergehalts beinhaltet das Abwägen konkurrierender Faktoren im Produktionsprozess. Es gibt keine „perfekte“ Einstellung, sondern nur eine Reihe von Kompromissen.

Das Dilemma des Ausgangsmaterials

Die Verwendung eines sehr trockenen Biomasse-Ausgangsmaterials (z. B. ofengetrocknetes Holz) führt zu einem Öl mit geringerem Feuchtigkeitsgehalt. Der Energie- und Kostenaufwand für das umfangreiche Trocknen des Ausgangsmaterials kann jedoch die gesamte Energieeffizienz und wirtschaftliche Rentabilität des gesamten Prozesses verringern.

Das Rätsel der Prozessparameter

Die Optimierung von Pyrolyse-Prozessparametern wie Temperatur und Verweilzeit des Dampfes ist ein Balanceakt. Bestimmte Bedingungen könnten die Gesamtflüssigölausbeute maximieren, aber auch mehr Reaktionswasser produzieren, was zu einem Öl geringerer Qualität führt. Umgekehrt könnten Bedingungen, die ein „trockeneres“ Öl produzieren, zu einer geringeren Gesamtausbeute führen, indem stattdessen mehr nicht kondensierbare Gase oder Koks entstehen.

Die richtige Wahl für Ihre Anwendung treffen

Der akzeptable Feuchtigkeitsgehalt hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der direkten Verbrennung zur Wärmeerzeugung (in einem Kessel oder Ofen) liegt: Sie müssen den Wassergehalt kennen, um die Energieabgabe des Brennstoffs genau zu berechnen und sicherzustellen, dass Ihre Ausrüstung aus Materialien besteht, die seinen korrosiven Eigenschaften standhalten.

- Wenn Ihr Hauptaugenmerk auf der Veredelung zu Transportkraftstoffen oder Chemikalien liegt: Ein geringerer Wassergehalt ist unerlässlich, da hohe Feuchtigkeit die Kosten und die Komplexität der notwendigen Raffinationsschritte dramatisch erhöht.

- Wenn Ihr Hauptaugenmerk auf der Verwendung als Additiv (z. B. in Asphalt oder Harzen) liegt: Der Wassergehalt muss niedrig und stabil sein, um Phasentrennung zu verhindern und eine ordnungsgemäße Mischung und langfristige Leistung des Endprodukts zu gewährleisten.

Letztendlich beginnt die Beherrschung der Verwendung von Pyrolyseöl mit einem klaren Verständnis seines Wassergehalts und der tiefgreifenden Auswirkungen, die er auf jeden Aspekt seiner Leistung hat.

Zusammenfassungstabelle:

| Parameter | Typischer Bereich | Wesentliche Auswirkung |

|---|---|---|

| Wassergehalt | 15 % - 30 Gew.-% | Bestimmt direkt den unteren Heizwert (LHV) und die Stabilität |

| Primäre Quellen | Inhärente Feuchtigkeit der Biomasse + Wasser aus chemischen Reaktionen | Definiert die grundlegende Zusammensetzung des Öls als wässrige Lösung |

| Kritischer Effekt | Reduziert die Energiedichte; Erhöht die Korrosivität und das Risiko einer Phasentrennung | Bestimmt die Eignung für Verbrennung, Veredelung oder chemische Nutzung |

Meistern Sie die Qualität Ihres Pyrolyseöls mit der Expertise von KINTEK. Der Wassergehalt Ihres Bioöls ist der wichtigste Faktor für seinen Energiewert und seine Stabilität. Ob Sie sich auf die direkte Verbrennung, die Kraftstoffveredelung oder die chemische Produktion konzentrieren, unsere spezialisierten Laborgeräte und Verbrauchsmaterialien helfen Ihnen, diesen Schlüsselparameter genau zu messen, zu analysieren und zu kontrollieren.

Lassen Sie uns Ihnen die zuverlässigen Lösungen liefern, die Sie zur Optimierung Ihres Prozesses benötigen und um sicherzustellen, dass Ihr Kraftstoff die Anwendungsanforderungen erfüllt. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Biomasse- und Pyrolyse-Herausforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Filterprüfmaschine FPV für Dispersionseigenschaften von Polymeren und Pigmenten

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Infrarotheizung Quantitative Flachpressform

- Dreidimensionales elektromagnetisches Siebinstrument

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

Andere fragen auch

- Was ist die Mindestschichtdicke? Wie die Stahldicke Ihren Verzinkungsbedarf bestimmt

- Was ist die Bedeutung des Druckverformungsrestes? Vorhersage von Materialversagen und Gewährleistung langfristiger Zuverlässigkeit

- Wie testet man eine Lithiumbatterie auf ihre Funktionsfähigkeit? Ein Leitfaden zur Messung von Spannung, Kapazität & Zustand

- Wie hoch ist der Wassergehalt von Pyrolyseöl? Ein Schlüsselfaktor für die Qualität und Verwendung von Bioöl

- Warum ist die Schichtdicke wichtig? Optimale Leistung und Kostenkontrolle erreichen