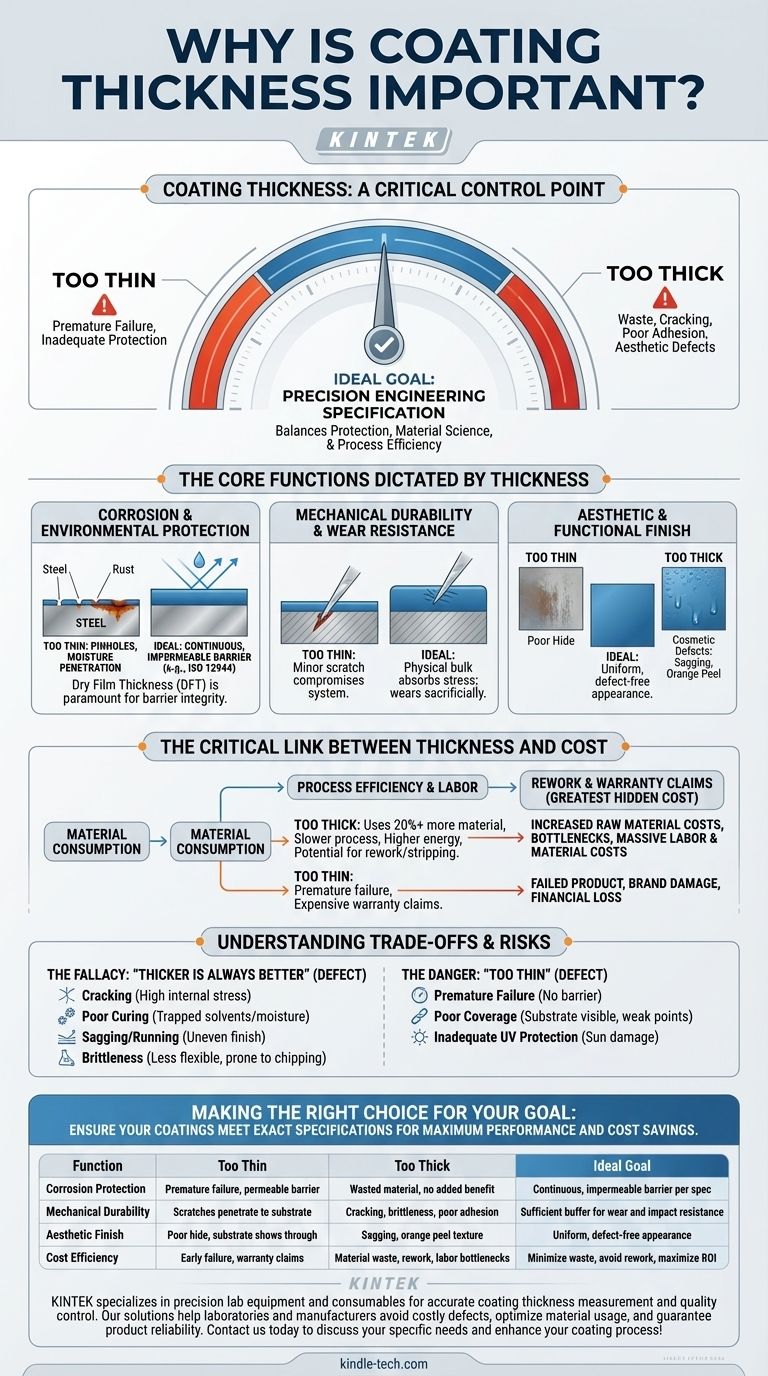

Die Schichtdicke ist ein kritischer Kontrollpunkt, der die Leistung, Lebensdauer und die endgültigen Kosten eines Produkts direkt bestimmt. Sie ist keine willkürliche Messung, sondern eine präzise technische Spezifikation, die das Bedürfnis nach Schutz mit den Realitäten der Materialwissenschaft und Prozesseffizienz in Einklang bringt. Fehler können zu vorzeitigem Versagen oder unnötigen Kosten führen, während die korrekte Anwendung sicherstellt, dass das Produkt genau wie vorgesehen funktioniert.

Die zentrale Herausforderung besteht nicht nur darin, eine Beschichtung aufzutragen, sondern sie in der richtigen Dicke aufzutragen. Zu dünn, und die Beschichtung bietet nicht den beabsichtigten Schutz. Zu dick, und Sie verschwenden Material, während Sie neue Risiken wie Rissbildung, schlechte Haftung und ästhetische Mängel einführen.

Die Kernfunktionen, die durch die Dicke bestimmt werden

Der Hauptzweck einer Beschichtung – sei es zum Schutz, zur Ästhetik oder zur Funktion – wird nur innerhalb eines bestimmten Dickenbereichs erreicht. Dieser Bereich wird als Trockenschichtdicke (DFT) bezeichnet und ist die wichtigste Messgröße für die Qualitätskontrolle.

Korrosions- und Umweltschutz

Eine primäre Aufgabe vieler Beschichtungen ist es, als Barriere zwischen einem Substrat (wie Stahl) und einer korrosiven Umgebung zu wirken. Die Dicke dieser Barriere ist von größter Bedeutung.

Eine unzureichende DFT hinterlässt mikroskopische Nadellöcher oder eine durchlässige Schicht, die Feuchtigkeit und Chemikalien zum Substrat gelangen lässt und Korrosion auslöst. Die Beschichtung versagt vor ihrer erwarteten Lebensdauer.

Umgekehrt gewährleistet eine ordnungsgemäß spezifizierte Dicke, wie sie in Normen wie ISO 12944 definiert ist, eine kontinuierliche, undurchlässige Barriere, die der vorgesehenen Umgebung jahrelang standhalten kann.

Mechanische Haltbarkeit und Verschleißfestigkeit

Beschichtungen müssen oft Abrieb, Stößen und Kratzern standhalten. Die Dicke bietet die physische Masse, die zur Aufnahme dieser Belastungen erforderlich ist.

Ist eine Beschichtung zu dünn, kann ein kleiner Kratzer leicht bis zum Substrat durchdringen und das gesamte System beeinträchtigen. Eine ausreichende DFT bietet einen Puffer, der es der Beschichtung ermöglicht, im Laufe der Zeit opfernd abgenutzt zu werden, ohne sofort zu versagen.

Ästhetisches und funktionelles Finish

Bei Konsumgütern und architektonischen Elementen ist das Aussehen entscheidend. Die Schichtdicke hat einen direkten Einfluss auf das Endergebnis.

Zu dünn kann zu einer schlechten „Deckkraft“ führen, bei der die darunter liegende Substratfarbe oder das Profil durchscheint. Zu dick kann zu kosmetischen Mängeln wie Durchhängen, Ablaufen auf vertikalen Flächen oder einer unebenen „Orangenhaut“-Textur führen.

Haftung und Zwischenschichtintegrität

Eine gute Haftung ist die Grundlage jedes erfolgreichen Beschichtungssystems. Das Auftragen einer übermäßig dicken Schicht kann dies erheblich beeinträchtigen.

Wenn eine Beschichtung zu dick ist, kann die Oberfläche trocknen, während Lösungsmittel darunter eingeschlossen bleiben. Dies kann zu schlechter Aushärtung, einem weichen Unterfilm und schließlich zu Delamination oder Blasenbildung führen. Es erzeugt auch innere Spannungen, die dazu führen können, dass die Beschichtung reißt und abplatzt.

Der kritische Zusammenhang zwischen Dicke und Kosten

Neben der Leistung ist die Dicke ein direkter Kostentreiber für Projekte. Ihre Kontrolle ist für die finanzielle Rentabilität unerlässlich.

Materialverbrauch

Beschichtungen werden pro Gallone gekauft, aber in Mikron spezifiziert. Das Auftragen einer Beschichtung, die 20 % dicker ist als spezifiziert, bedeutet, dass Sie 20 % mehr Material als nötig verwenden, was Ihre Rohmaterialkosten direkt erhöht.

Prozesseffizienz und Arbeitsaufwand

Das Auftragen übermäßiger Dicke erfordert oft zusätzliche Arbeitsgänge durch einen Anwender oder langsamere Liniengeschwindigkeiten in einem automatisierten Prozess. Es kann auch die Aushärtezeiten verlängern, was zu Produktionsengpässen führt und den Energieverbrauch erhöht.

Nacharbeit und Gewährleistungsansprüche

Dies sind die größten versteckten Kosten. Eine Beschichtung, die außerhalb der Spezifikation aufgetragen wird, ist per Definition ein Mangel. Ist sie zu dünn, versagt sie vorzeitig, was zu kostspieligen Gewährleistungsansprüchen führt. Ist sie zu dick, muss sie möglicherweise abgebeizt und neu aufgetragen werden, was massive Arbeits- und Materialkosten verursacht.

Verständnis der Kompromisse und Risiken

Eine häufige, aber gefährliche Annahme ist, dass „dicker immer besser“ ist. Ein Experte versteht, dass das Ziel nicht darin besteht, die Dicke zu maximieren, sondern den vorgegebenen Sollwert zu erreichen.

Der Trugschluss „Dicker ist immer besser“

Eine übermäßige Schichtdicke ist genauso ein Mangel wie eine unzureichende Dicke. Sie birgt erhebliche Risiken:

- Rissbildung: Dicke Filme entwickeln beim Aushärten hohe innere Spannungen, die zu Rissen und Delamination führen können, insbesondere bei Temperaturwechseln.

- Schlechte Aushärtung: Lösungsmittel oder Feuchtigkeit können eingeschlossen werden, wodurch der Film seine volle Härte und chemische Beständigkeit nicht erreicht.

- Durchhängen und Ablaufen: Die Schwerkraft zieht an einem übermäßig dicken Nassfilm, was zu Tropfen und einem ungleichmäßigen Finish führt.

- Sprödigkeit: Viele Beschichtungen werden weniger flexibel und spröder, wenn sie zu dick aufgetragen werden, wodurch sie bei Stößen anfälliger für Absplitterungen sind.

Die Gefahr von „zu dünn“

Die Risiken des Auftragens einer zu dünnen Beschichtung sind offensichtlicher, aber ebenso kritisch. Dazu gehören:

- Vorzeitiges Versagen: Die Beschichtung kann die erforderliche Barriere oder den Verschleißschutz nicht bieten.

- Schlechte Deckung: Das Substrat ist nicht vollständig verdeckt, was zu einer schlechten Ästhetik und Schwachstellen in der Schutzbarriere führt.

- Unzureichender UV-Schutz: Bei Außenbeschichtungen ist eine bestimmte Dicke erforderlich, um die UV-blockierenden Zusätze aufzunehmen, die zur Vermeidung von Sonnenschäden benötigt werden.

Die richtige Wahl für Ihr Ziel treffen

Die korrekte Schichtdicke ist keine Meinungsfrage; sie wird durch das Datenblatt des Herstellers und die Projektspezifikation vorgegeben. Ihr Ziel ist es, diese Spezifikation präzise einzuhalten.

- Wenn Ihr Hauptaugenmerk auf maximalem Korrosionsschutz liegt: Halten Sie sich strikt an die für die Zielumgebung angegebene DFT und stellen Sie eine konsistente Messung über die gesamte Oberfläche sicher.

- Wenn Ihr Hauptaugenmerk auf Kostenoptimierung liegt: Investieren Sie in die Schulung der Anwender und kalibrierte Messgeräte, um Materialverschwendung zu minimieren und kostspielige Nacharbeiten aufgrund von außerhalb der Spezifikation liegenden Anwendungen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf ästhetischer Qualität liegt: Befolgen Sie die vom Hersteller empfohlene Dicke genau, um Mängel wie Orangenhaut, Durchhängen oder schlechte Deckkraft zu vermeiden, die das Endergebnis beeinträchtigen.

Letztendlich ist die präzise Kontrolle der Schichtdicke nicht nur eine Qualitätsprüfung; sie ist eine grundlegende Säule der Produktleistung, Zuverlässigkeit und Rentabilität.

Zusammenfassungstabelle:

| Funktion | Zu dünn | Zu dick | Ideales Ziel |

|---|---|---|---|

| Korrosionsschutz | Vorzeitiges Versagen, durchlässige Barriere | Materialverschwendung, kein zusätzlicher Nutzen | Kontinuierliche, undurchlässige Barriere gemäß Spezifikation (z.B. ISO 12944) |

| Mechanische Haltbarkeit | Kratzer dringen bis zum Substrat vor | Rissbildung, Sprödigkeit, schlechte Haftung | Ausreichender Puffer für Verschleiß- und Stoßfestigkeit |

| Ästhetisches Finish | Schlechte Deckkraft, Substrat scheint durch | Durchhängen, Orangenhaut-Textur | Gleichmäßiges, fehlerfreies Aussehen |

| Kosteneffizienz | Frühes Versagen, Gewährleistungsansprüche | Materialverschwendung, Nacharbeit, Arbeitsengpässe | Minimierung von Abfall, Vermeidung von Nacharbeit, Maximierung des ROI |

Stellen Sie sicher, dass Ihre Beschichtungen die genauen Spezifikationen für maximale Leistung und Kosteneinsparungen erfüllen. KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für die genaue Messung der Schichtdicke und Qualitätskontrolle. Unsere Lösungen helfen Laboren und Herstellern, kostspielige Mängel zu vermeiden, den Materialverbrauch zu optimieren und die Produktzuverlässigkeit zu gewährleisten. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und Ihren Beschichtungsprozess zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Filterprüfmaschine FPV für Dispersionseigenschaften von Polymeren und Pigmenten

- Anti-Cracking-Pressform für Laboranwendungen

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

- Automatische Labor-Heißpresse

- Anpassbare PEM-Elektrolysezellen für vielfältige Forschungsanwendungen

Andere fragen auch

- Welche der folgenden Eigenschaften sind typisch für Kohlenstoffnanoröhren? Entdecken Sie ihre einzigartigen elektrischen, thermischen und mechanischen Stärken

- Können Kohlenstoffnanoröhren in Massenproduktion hergestellt werden? Skalierung der CNT-Produktion für kommerzielle Anwendungen

- Wie funktioniert die Sputterabscheidung? Ein Leitfaden zur Präzisions-Dünnschichtbeschichtung

- Wovon hängen die optischen Eigenschaften von Dünnschichten ab? Material, Dicke und Prozess beherrschen

- Welche Rolle spielt Tantal (Ta)-Draht in HFCVD? Stromversorgung des Diamantwachstums mit Hochleistungsglühdrähten

- Was sind die Methoden zur Messung der Dicke von Dünnschichten? Ein Leitfaden zu In-Situ- und Ex-Situ-Techniken

- Was sind die anderen Formen von Graphen? Wählen Sie den richtigen Typ für Ihre Anwendung

- Welche chemische Exfoliationsmethode wird zur Synthese von Graphen verwendet? Ein Top-Down-Ansatz für die Massenproduktion