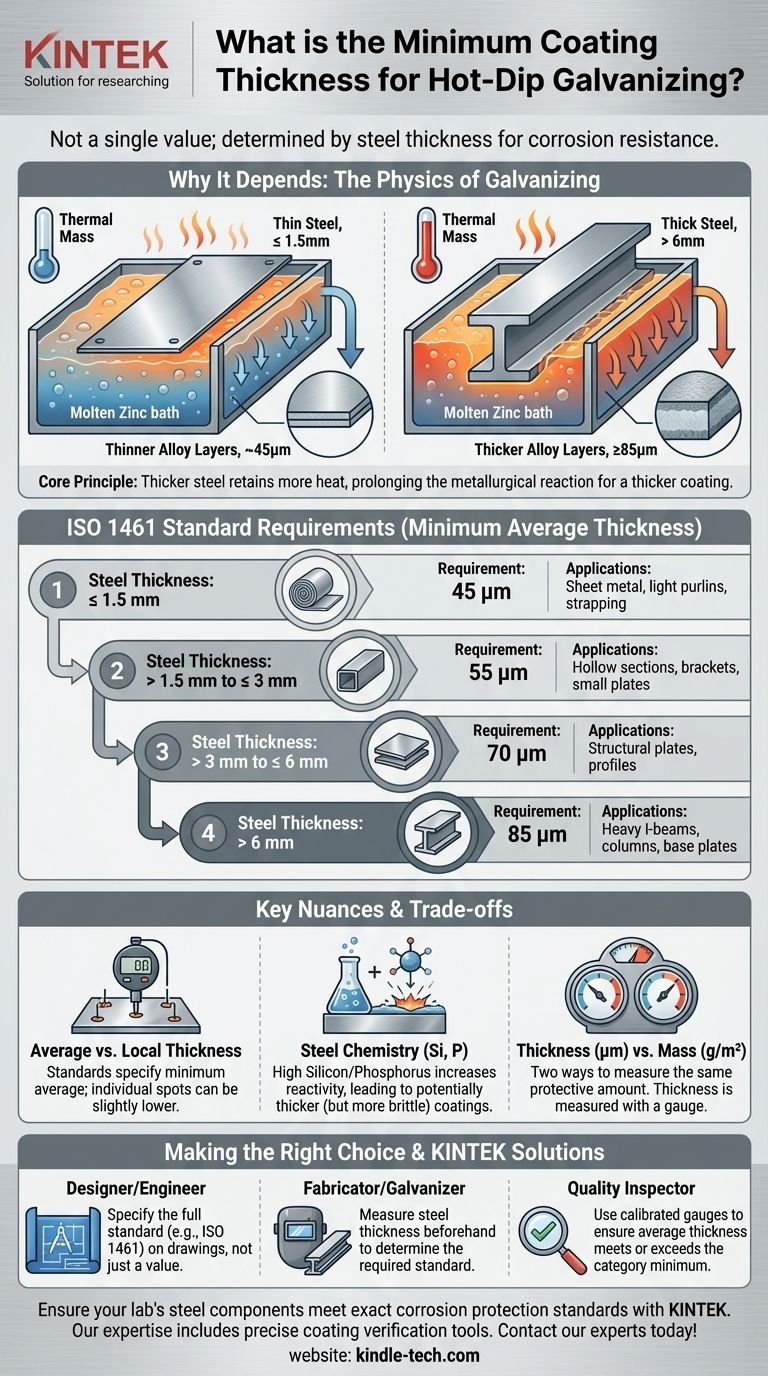

Die erforderliche Mindestschichtdicke ist kein Einzelwert; sie wird direkt durch die Dicke des zu schützenden Stahlteils bestimmt. Industriestandards schreiben eine dickere Schutzschicht für schwerere Stahlprofile vor, um einen ausreichenden Korrosionsschutz zu gewährleisten. Zum Beispiel benötigt ein dünnes Stahlblech unter 1,5 mm Dicke eine minimale durchschnittliche Beschichtung von 45 Mikrometern (μm), während ein dicker Baustahlträger über 6 mm mindestens 85 μm erfordert.

Das Kernprinzip ist, dass dickerer Stahl während des Feuerverzinkungsprozesses mehr Wärme speichert. Diese erhöhte Wärme ermöglicht es der metallurgischen Reaktion zwischen Stahl und Zink, länger abzulaufen, wodurch sich auf natürliche Weise eine dickere und robustere Schutzschicht bildet.

Warum die Schichtdicke von der Stahldicke abhängt

Um Langlebigkeit und Konformität zu gewährleisten, ist es wichtig, die Physik hinter der Spezifikation zu verstehen. Die Beziehung zwischen Stahl- und Schichtdicke ist nicht willkürlich; sie ist ein direktes Ergebnis des Feuerverzinkungsprozesses selbst.

Die Rolle der thermischen Masse

Beim Feuerverzinken wird ein Stahlartikel in ein Bad aus geschmolzenem Zink getaucht. Die thermische Masse des Stahls (seine Fähigkeit, Wärme zu speichern) ist der kritischste Faktor, der die endgültige Schichtdicke beeinflusst.

Wärmespeicherung und Reaktionszeit

Ein dicker, schwerer Stahlabschnitt hat eine viel höhere thermische Masse als ein dünner, leichter. Es dauert länger, bis er die Temperatur des Zinkbades erreicht, und, was entscheidend ist, er kühlt viel langsamer ab, sobald er entnommen wird.

Diese verlängerte Abkühlzeit ermöglicht mehr Zeit für die Diffusionsreaktion zwischen dem geschmolzenen Zink und dem Eisen im Stahl, wodurch sich dickere intermetallische Legierungsschichten aufbauen.

Bildung von schützenden Legierungsschichten

Die verzinkte Beschichtung ist nicht nur eine Zinkschicht, die auf dem Stahl sitzt. Es handelt sich um eine Reihe von Zink-Eisen-Legierungsschichten, die metallurgisch mit dem Stahlsubstrat verbunden sind, mit einer abschließenden äußeren Schicht aus reinem Zink. Die Dicke dieser zähen, abriebfesten Legierungsschichten ist das, was den Großteil des langfristigen Schutzes bietet.

Verständnis der Standardspezifikation

Die Anforderungen, die Sie sehen, basieren auf internationalen Standards wie ISO 1461 oder regionalen Äquivalenten wie ASTM A123. Diese Standards kategorisieren die minimale Schichtdicke basierend auf der Dicke des zu verzinkenden Stahls.

Für Stahl ≤ 1,5 mm Dicke

Die erforderliche minimale durchschnittliche Dicke beträgt 45 μm. Dies gilt für dünnwandige Materialien wie Blech, leichte Pfetten oder Stahlbänder.

Für Stahl > 1,5 mm bis ≤ 3 mm Dicke

Die Anforderung steigt auf 55 μm. Dies ist eine gängige Kategorie für Komponenten wie Hohlprofile (HSS), Halterungen und kleinere Platten.

Für Stahl > 3 mm bis ≤ 6 mm Dicke

Die minimale durchschnittliche Dicke beträgt 70 μm. Dies deckt eine breite Palette gängiger Baustahlplatten und -profile ab, die im Bauwesen und in der Fertigung verwendet werden.

Für Stahl > 6 mm Dicke

Die Anforderung beträgt 85 μm. Dies gilt für schweren Baustahl, wie große I-Träger, Säulen und dicke Grundplatten, die aufgrund ihrer Anwendung und langen Lebensdauer den robustesten Korrosionsschutz erfordern.

Verständnis der Kompromisse und Nuancen

Das bloße Wissen der Zahlen in der Tabelle reicht nicht aus. Ein echter Experte muss die kritischen Unterschiede verstehen, die die reale Anwendung und Inspektion beeinflussen.

Durchschnittliche vs. lokale Dicke

Die Standards spezifizieren eine minimale durchschnittliche Dicke, berechnet aus einer Reihe von Messungen, die über die Oberfläche verteilt sind. Sie erlauben auch, dass einzelne Punktmessungen oder die lokale Dicke etwas unter dem Durchschnitt liegen, jedoch nicht um mehr als einen festgelegten Betrag. Dies berücksichtigt geringfügige Abweichungen im Beschichtungsprozess.

Der Einfluss der Stahlchemie

Die chemische Zusammensetzung des Stahls selbst kann einen dramatischen Einfluss auf die Beschichtung haben. Stähle mit höheren Gehalten an Silizium (Si) und Phosphor (P) sind reaktiver mit Zink.

Dies kann zu Beschichtungen führen, die viel dicker sind als die Mindestanforderung. Obwohl dies gut klingt, kann eine sehr dicke Beschichtung manchmal spröder sein und erfordert möglicherweise eine spezielle Handhabung.

Dicke (μm) vs. Masse (g/m²)

Die Standards stellen Anforderungen sowohl in Dicke (Mikrometer) als auch in Beschichtungsmasse (Gramm pro Quadratmeter) bereit. Dies sind einfach zwei verschiedene Wege, dasselbe Ergebnis zu messen. Die Dicke wird mit einem magnetischen Messgerät gemessen, während die Masse eine Möglichkeit ist, die Menge des aufgetragenen Zinks über eine gegebene Oberfläche auszudrücken.

Die richtige Wahl für Ihr Ziel treffen

Um dieses Wissen effektiv anzuwenden, müssen Sie Ihre Handlungen mit Ihrer Rolle im Projektlebenszyklus abstimmen.

- Wenn Sie Designer oder Ingenieur sind: Spezifizieren Sie die Beschichtung, indem Sie auf Ihren Zeichnungen den vollständigen Standard (z. B. "Feuerverzinkung nach ISO 1461") angeben, anstatt nur einen einzelnen Dickenwert.

- Wenn Sie Hersteller oder Verzinker sind: Messen Sie immer die Dicke Ihrer Stahlkomponenten vor dem Verzinken, um festzustellen, welche Standardanforderung Sie erfüllen müssen.

- Wenn Sie Qualitätsinspektor sind: Verwenden Sie ein ordnungsgemäß kalibriertes elektronisches Dickenmessgerät, um Messungen an repräsentativen Oberflächen vorzunehmen und den Durchschnitt zu berechnen, um sicherzustellen, dass er das Minimum für die Stahldickenkategorie dieses Teils erfüllt oder übertrifft.

Indem Sie die direkte Verbindung zwischen Stahldicke und Beschichtungsanforderungen verstehen, können Sie Schutzbeschichtungen sicher spezifizieren und überprüfen, die Konformität gewährleisten und langfristige Leistung liefern.

Zusammenfassungstabelle:

| Stahldicke (mm) | Minimale durchschnittliche Schichtdicke (μm) | Gängige Anwendungen |

|---|---|---|

| ≤ 1,5 | 45 μm | Blech, leichte Pfetten, Bänder |

| > 1,5 bis ≤ 3 | 55 μm | Hohlprofile, Halterungen, kleine Platten |

| > 3 bis ≤ 6 | 70 μm | Konstruktive Platten, Profile |

| > 6 | 85 μm | Schwere I-Träger, Säulen, Grundplatten |

Stellen Sie sicher, dass die Stahlkomponenten Ihres Labors die genauen Korrosionsschutzstandards mit KINTEK erfüllen. Unsere Expertise in Laborgeräten und Verbrauchsmaterialien umfasst präzise Beschichtungsprüfwerkzeuge und -lösungen, die auf Laborumgebungen zugeschnitten sind. Ob Sie entwerfen, fertigen oder inspizieren, KINTEK bietet die zuverlässige Ausrüstung und Unterstützung, die für Konformität und langfristige Leistung erforderlich ist. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laborbeschichtungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Elektrochemische Elektrolysezelle zur Beschichtungsbewertung

- Filterprüfmaschine FPV für Dispersionseigenschaften von Polymeren und Pigmenten

- Anti-Cracking-Pressform für Laboranwendungen

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

- Anpassbare PEM-Elektrolysezellen für vielfältige Forschungsanwendungen

Andere fragen auch

- Wie stellt ein elektrochemisches Zellsystem die Messgenauigkeit bei Doppel-Loop-elektrochemisch-potentiokinetischen Reaktivierungstests (DL-EPR) von superduplexem Edelstahl sicher?

- Was sind die Vorteile einer flachen elektrochemischen Zelle für die Korrosion? Präzise Lochfraß- und Spaltanalyse erreichen

- Wie wird eine Dreielektroden-elektrochemische Zelle zur Bewertung der Korrosionsbeständigkeit von Zr-Nb-Legierungen eingesetzt?

- Wie wird eine hochpräzise Elektrolysezelle zur Bewertung der Korrosionsbeständigkeit von Metallen eingesetzt? Validieren Sie DCT-Ergebnisse genau

- Welchen Volumenbereich hat die Elektrolysezelle zur Beschichtungsbewertung? Ein Leitfaden zur Auswahl der richtigen Größe