Im Kern ist die physikalische Gasphasenabscheidung (PVD) durch Sputtern eine Vakuumbeschichtungsmethode, die zur Herstellung von Hochleistungs-Dünnschichten und -Beschichtungen verwendet wird. Der Prozess funktioniert, indem ein festes Ausgangsmaterial, das sogenannte „Target“, mit hochenergetischen Ionen beschossen wird, wodurch Atome aus der Quelle ausgestoßen oder „gesputtert“ werden. Diese verdampften Atome bewegen sich dann durch das Vakuum und lagern sich auf einem Substrat ab, wodurch ein dünner, hochgleichmäßiger Film entsteht.

Der zentrale Zweck des PVD-Sputterns besteht nicht nur darin, ein Objekt zu beschichten, sondern seine Oberflächeneigenschaften grundlegend zu verändern. Es ist ein präziser, Atom für Atom erfolgender Konstruktionsprozess, der einem Material neue mechanische, optische oder elektronische Funktionen verleiht.

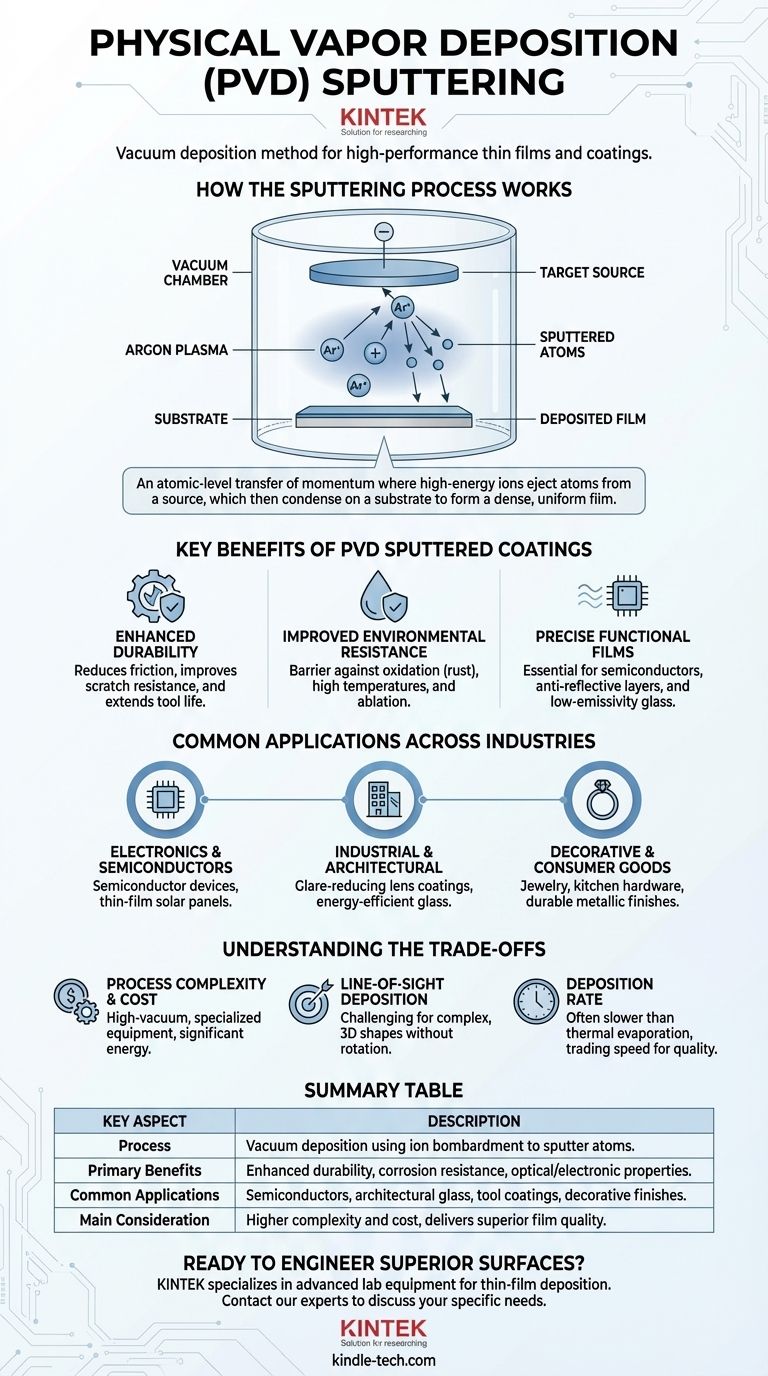

Wie der Sputterprozess funktioniert

Sputtern ist ein hochkontrollierter Prozess, der in einer Vakuumkammer stattfindet. Diese Umgebung ist entscheidend für die Gewährleistung der Reinheit und Qualität des Endfilms.

Der atomare „Billiardstoß“

Der Mechanismus lässt sich am besten als Impulsübertragung auf atomarer Ebene verstehen. Ein inertes Gas, typischerweise Argon, wird in die Kammer geleitet und ionisiert, wodurch ein Plasma entsteht.

Ein elektrisches Feld beschleunigt diese positiven Argonionen, wodurch sie mit enormer Kraft mit dem negativ geladenen Targetmaterial kollidieren. Dieser Beschuss löst einzelne Atome von der Targetoberfläche.

Abscheidung und Filmwachstum

Diese gesputterten Atome bewegen sich durch das Vakuum und kondensieren auf der Oberfläche des zu beschichtenden Objekts (dem Substrat).

Da dies Atom für Atom geschieht, ist der resultierende Film extrem dünn, dicht und gleichmäßig und spiegelt perfekt die Oberfläche des Substrats wider, das er bedeckt.

Hauptvorteile von PVD-gesputterten Beschichtungen

Der Wert des PVD-Sputterns liegt in den funktionalen Verbesserungen, die es der Oberfläche eines Substrats verleiht. Der Prozess wird aufgrund seiner Fähigkeit gewählt, überlegene Leistungsmerkmale zu liefern.

Verbesserte Haltbarkeit und Härte

Gesputterte Beschichtungen erzeugen eine unglaublich harte Oberflächenschicht. Dies wird verwendet, um die Reibung zu reduzieren, die Kratzfestigkeit zu verbessern und die Lebensdauer von Werkzeugen und Komponenten erheblich zu verlängern.

Verbesserte Umweltbeständigkeit

Diese Filme wirken als starke Barriere gegen Umwelteinflüsse. Sie werden verwendet, um die Oxidationsbeständigkeit zu verbessern (Rost und Korrosion zu verhindern) und Teile vor hohen Temperaturen und Abtragung zu schützen, was in der Luft- und Raumfahrt von entscheidender Bedeutung ist.

Präzise Funktionsfilme

PVD ermöglicht die Herstellung von Filmen mit spezifischen optischen oder elektronischen Eigenschaften. Dies ist wesentlich für die Herstellung von Halbleiterschaltungen, Antireflexschichten auf Brillen und Low-E-Beschichtungen auf Architekturglas, die die thermische Effizienz verbessern.

Häufige Anwendungen in verschiedenen Branchen

PVD-Sputtern ist eine vielseitige Technologie, die sowohl auf Hightech-Komponenten als auch auf alltägliche Konsumgüter angewendet wird und ihre breite Palette an Fähigkeiten demonstriert.

Elektronik und Halbleiterfertigung

Der Prozess ist grundlegend für die moderne Elektronik. Er wird verwendet, um die dünnen leitfähigen und isolierenden Schichten abzuscheiden, die für Halbleiterbauelemente, Dünnschichttransistoren und Dünnschicht-Solarzellen erforderlich sind.

Industrielle und architektonische Anwendungen

In der Großserienfertigung wird Sputtern verwendet, um spezielle Beschichtungen auf Glas aufzubringen. Dazu gehören Beschichtungen, die die Blendung auf optischen Linsen reduzieren, und solche, die Infrarotstrahlung auf Architekturglas blockieren, wodurch Gebäude energieeffizienter werden.

Dekorative und Konsumgüter

PVD bietet eine langlebige und brillante Oberfläche für Konsumgüter. Es wird häufig für Schmuck, Küchen- und Badarmaturen sowie andere Dekorationsartikel verwendet, um eine Oberfläche zu schaffen, die wesentlich widerstandsfähiger ist als herkömmliche Beschichtungen und kein Polieren erfordert, um einen metallischen Glanz zu erzielen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das PVD-Sputtern ein komplexer Prozess mit spezifischen Betriebsüberlegungen, die ihn für einige Anwendungen ideal, für andere jedoch weniger geeignet machen.

Prozesskomplexität und Kosten

Sputtern erfordert eine Hochvakuumumgebung, spezielle Ausrüstung und einen erheblichen Energieeinsatz. Dies macht es zu einem komplexeren und kostspieligeren Prozess im Vergleich zu einfachem Lackieren oder Galvanisieren.

Sichtlinien-Abscheidung

Das gesputterte Material bewegt sich relativ geradlinig vom Target zum Substrat. Dies kann es schwierig machen, eine perfekt gleichmäßige Beschichtung auf hochkomplexen, dreidimensionalen Formen ohne fortschrittliche Substratrotationssysteme zu erzielen.

Abscheiderate

Im Vergleich zu anderen PVD-Methoden wie der thermischen Verdampfung kann das Sputtern eine geringere Abscheiderate aufweisen. Der Kompromiss ist oft Geschwindigkeit gegen die außergewöhnliche Dichte, Haftung und Gleichmäßigkeit des gesputterten Films.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des PVD-Sputterns hängt vollständig vom gewünschten Ergebnis für die Oberfläche des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit liegt: Sputtern ist die ideale Wahl für die Herstellung harter, verschleißfester und korrosionsbeständiger Oberflächen für Industriewerkzeuge, medizinische Implantate und Luft- und Raumfahrtkomponenten.

- Wenn Ihr Hauptaugenmerk auf präziser elektronischer oder optischer Funktion liegt: Dieser Prozess bietet die Kontrolle auf atomarer Ebene, die zur Herstellung der ultradünnen, reinen und gleichmäßigen Schichten erforderlich ist, die für Halbleiter, Sensoren und Spezialglas benötigt werden.

- Wenn Ihr Hauptaugenmerk auf einer hochwertigen, langlebigen ästhetischen Oberfläche liegt: PVD-Sputtern liefert eine brillante, anlaufbeständige Metallbeschichtung für Luxusgüter und hochwertige Hardware, die herkömmliche Veredelungsmethoden weit übertrifft.

Letztendlich ermöglicht das PVD-Sputtern Ingenieuren und Designern, die Oberfläche eines Materials zu gestalten und dessen Wert und Leistung grundlegend zu verbessern.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozess | Vakuumbeschichtungsmethode unter Verwendung von Ionenbeschuss, um Atome von einem Target auf ein Substrat zu sputtern. |

| Hauptvorteile | Verbesserte Haltbarkeit, Korrosionsbeständigkeit, präzise optische/elektronische Eigenschaften und dekorative Oberflächen. |

| Häufige Anwendungen | Halbleiterfertigung, Architekturglasbeschichtungen, langlebige Werkzeugbeschichtungen und hochwertige dekorative Oberflächen. |

| Hauptüberlegung | Höhere Komplexität und Kosten als herkömmliche Beschichtungen, liefert aber überlegene Filmqualität und Leistung. |

Bereit, überlegene Oberflächen mit PVD-Sputtern zu entwickeln?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung. Ob Sie Halbleiter, langlebige Werkzeugbeschichtungen oder innovative optische Produkte entwickeln, unsere Lösungen helfen Ihnen, die Hochleistungs- und gleichmäßigen Filme zu erzielen, die Ihre Forschung und Produktion erfordern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen und Beschichtungsherausforderungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Verdampferschale für organische Materie

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen