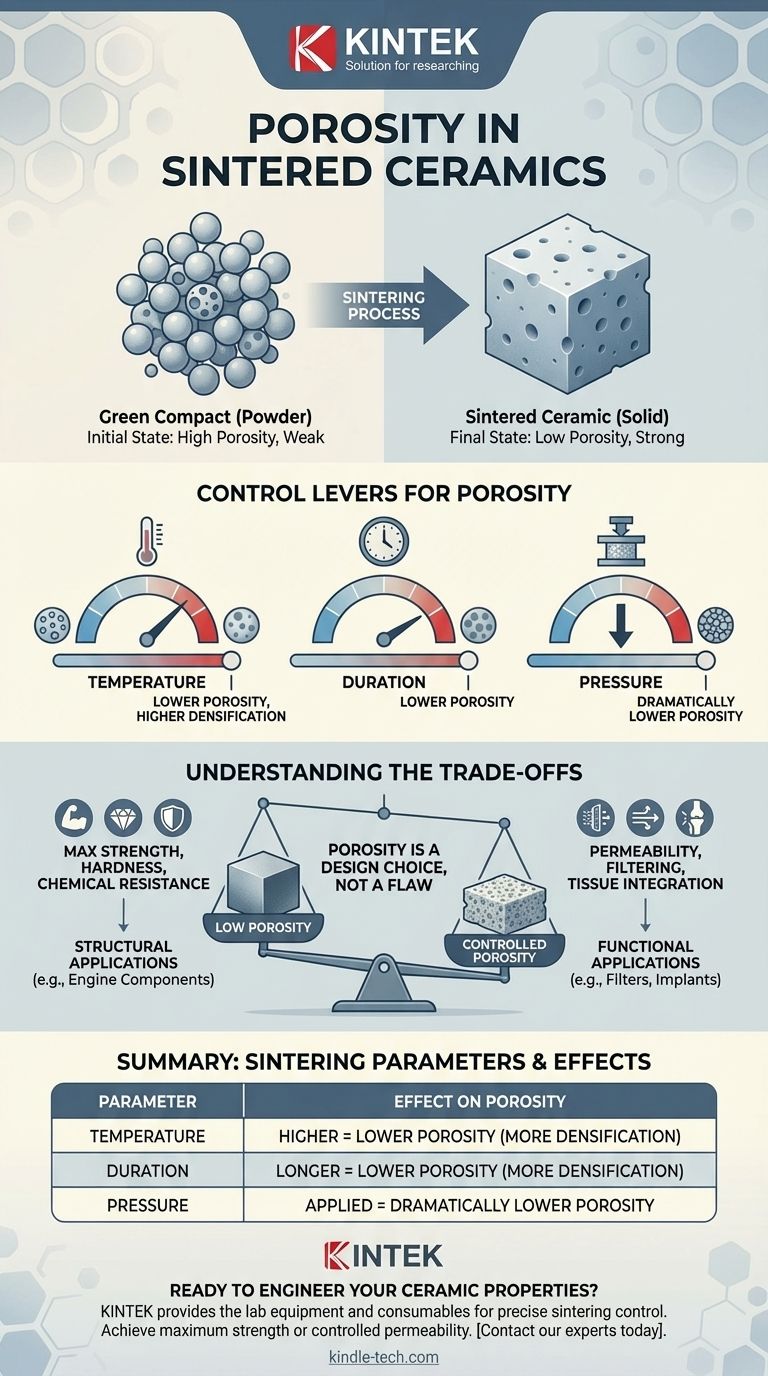

Kurz gesagt, die Porosität einer gesinterten Keramik ist keine feste Zahl. Sie ist eine hochvariable und konstruierte Eigenschaft, die während des Herstellungsprozesses absichtlich kontrolliert wird. Die endgültige Porosität wird durch den Ausgangszustand des Keramikpulvers und die spezifische Temperatur, Dauer und den Druck bestimmt, die während des Sinterns angewendet werden.

Die zentrale Erkenntnis ist, dass Porosität in Keramiken eine Designentscheidung und kein inhärenter Fehler ist. Durch die sorgfältige Steuerung des Sinterprozesses können Hersteller den Porositätsgrad anpassen, um spezifische Leistungsmerkmale zu erzielen, von maximaler Festigkeit bis hin zu kontrollierter Permeabilität.

Der Sinterprozess: Vom Pulver zum Feststoff

Sintern ist der Eckpfeiler der modernen Keramikherstellung. Es ist der Prozess, der ein verdichtetes Pulver, bekannt als "Grünling", in ein dichtes, festes Objekt mit nützlichen mechanischen Eigenschaften umwandelt.

Der "Grünling": Ihr Ausgangspunkt

Die Keramikproduktion beginnt mit einem feinen Pulver, das in die gewünschte Form gepresst oder geformt wird. Dieses anfängliche Objekt, der Grünling, ist schwach und enthält eine beträchtliche Menge an Leerräumen oder Poren zwischen seinen Partikeln.

Diese anfängliche Porosität ist die Basislinie, die der Sinterprozess zu reduzieren versucht.

Wie Sintern die Porosität reduziert

Beim Sintern wird der Grünling auf eine hohe Temperatur erhitzt, die jedoch immer noch unter dem Schmelzpunkt des Materials liegt. Bei dieser Temperatur beginnen Atome über die Grenzen der Partikel zu diffundieren.

Diese Festkörperdiffusion bewirkt, dass die einzelnen Partikel miteinander verschmelzen, die Hohlräume zwischen ihnen beseitigt werden und das gesamte Teil schrumpft und verdichtet wird.

Das Hauptziel: Verdichtung

Für die meisten Hochleistungsanwendungen wie Schneidwerkzeuge oder elektrische Isolatoren ist das Hauptziel des Sinterns, die höchstmögliche Dichte zu erreichen.

Die Reduzierung der Porosität erhöht die mechanische Festigkeit, Härte und thermische Stabilität des Materials, wodurch das Endprodukt robust und zuverlässig wird.

Die Hebel zur Steuerung der Keramikporosität

Ingenieure haben mehrere Schlüsselvariablen, die sie während des Sinterprozesses manipulieren können, um die gewünschte endgültige Porosität zu erreichen.

Sintertemperatur

Höhere Temperaturen beschleunigen die Rate der atomaren Diffusion. Dies ermöglicht es den Partikeln, schneller und effektiver zu binden, was zu einer stärkeren Verdichtung und einer geringeren Endporosität in kürzerer Zeit führt.

Sinterdauer

Eine Verlängerung der Zeit, in der die Keramik auf Sintertemperatur gehalten wird, ermöglicht es dem Diffusionsprozess, länger fortzusetzen. Dies gibt dem Material mehr Zeit, Restporen zu eliminieren, wodurch seine Dichte weiter erhöht wird.

Angelegter Druck

Bei einigen fortgeschrittenen Prozessen wird während des Erhitzens externer Druck angelegt. Dies drängt die Partikel physisch näher zusammen, beschleunigt die Verdichtung dramatisch und ermöglicht es, außergewöhnlich niedrige Porositätsgrade zu erreichen.

Die Kompromisse verstehen

Das Erreichen eines bestimmten Porositätsgrades ist immer ein Gleichgewicht zwischen gewünschter Leistung und praktischen Einschränkungen. Es gibt keinen einzigen "besten" Porositätsgrad; er hängt vollständig von der Anwendung ab.

Geringe Porosität: Der Weg zur Stärke

Für strukturelle Anwendungen ist eine geringere Porosität fast immer besser. Eine dichte, nicht poröse Keramik weist eine überlegene mechanische Festigkeit, Härte und Beständigkeit gegen chemische Angriffe auf. Dies ist entscheidend für Teile wie Motorkomponenten, Schneidwerkzeuge und feuerfeste Materialien.

Wenn Porosität ein Merkmal und kein Fehler ist

Einige fortgeschrittene Anwendungen erfordern jedoch einen spezifischen, kontrollierten Porositätsgrad. Materialien, die für Filter, Katalysatorträger oder biomedizinische Implantate verwendet werden, sind mit einem miteinander verbundenen Porennetzwerk konzipiert, um den Durchgang von Flüssigkeiten zu ermöglichen oder die Gewebeintegration zu fördern.

Die Kosten der Perfektion

Das Erreichen einer nahezu null Porosität erfordert aggressive Sinterbedingungen – sehr hohe Temperaturen, lange Dauern oder teure druckunterstützte Geräte. Dies erhöht den Energieverbrauch und die Herstellungskosten, was für Produkte wie gewöhnliche Keramikfliesen oder Sanitärkeramik möglicherweise nicht gerechtfertigt ist.

Porosität für Ihre Anwendung konstruieren

Der richtige Porositätsgrad wird durch den Verwendungszweck des Keramikbauteils bestimmt. Der Herstellungsprozess muss auf dieses spezifische Ziel zugeschnitten sein.

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Festigkeit und Haltbarkeit liegt: Sie müssen die Porosität minimieren, indem Sie hohe Temperaturen, ausreichende Zeit und möglicherweise druckunterstütztes Sintern verwenden.

- Wenn Ihr Hauptaugenmerk auf der Schaffung eines funktionalen porösen Materials liegt: Sie müssen sorgfältig kontrollierte, oft niedrigere Temperaturen und spezielle Ausgangsmaterialien verwenden, um eine gewünschte Porenstruktur zu erzeugen und zu erhalten.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Kosten und allgemeiner Leistung liegt: Sie müssen die Sinterparameter optimieren, um eine akzeptable Dichte und Festigkeit zu erreichen, ohne die hohen Energie- und Zeitkosten einer vollständigen Verdichtung zu verursachen.

Letztendlich ist die Betrachtung der Porosität als kontrollierbarer Designparameter der Schlüssel zur Erschließung des огромных Potenzials keramischer Materialien.

Zusammenfassungstabelle:

| Sinterparameter | Auswirkung auf die Porosität |

|---|---|

| Temperatur | Höhere Temperatur = Geringere Porosität (stärkere Verdichtung) |

| Dauer | Längere Zeit = Geringere Porosität (stärkere Verdichtung) |

| Druck | Angelegter Druck = Dramatisch geringere Porosität |

Bereit, die perfekten Keramikeigenschaften für Ihre Anwendung zu entwickeln?

Bei KINTEK sind wir darauf spezialisiert, die Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die zur präzisen Steuerung des Sinterprozesses erforderlich sind. Ob Ihr Ziel maximale Festigkeit oder kontrollierte Permeabilität ist, unsere Lösungen helfen Ihnen, genau die Porosität zu erreichen, die Ihr Projekt erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Keramikherstellung und Forschungsbedürfnisse Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Bornitrid (BN) Keramikrohr

- Fortschrittliche technische Fein-Keramik-Teile aus Bornitrid (BN)

- Technische Keramik Aluminiumoxid Al2O3 Kühlkörper für Isolierung

- Funkenplasmagesinterter Ofen SPS-Ofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was sind 4 Nachteile des Hartlötens? Die kritischen Einschränkungen dieser Verbindungsmethode verstehen

- Wie funktionieren Porzellanbooten und Quarzrohren in der BN-CVD? Optimieren Sie Ihre Effizienz bei der Abscheidung von Bornitrid

- Warum wird Bornitrid in RRDEs verwendet? Erhöhen Sie die Präzision mit überlegenem Isolier- und Schutzmaterial

- Was sind die Stärken des Hartlötens? Erreichen Sie eine starke, saubere und präzise Metallverbindung

- Wofür werden Keramikrohre verwendet? Wesentliche Komponenten für extreme Hitze & elektrische Isolierung