Im Grunde genommen ist das Prinzip der chemischen Gasphasenabscheidung (CVD) ein Prozess, der eine feste Dünnschicht auf einer Oberfläche aus der Gasphase aufbaut. Vorläufergase, die die erforderlichen chemischen Elemente enthalten, werden in eine Reaktionskammer geleitet, wo sie erhitzt werden, wodurch sie auf einem Substrat reagieren und zersetzen und das gewünschte Material Schicht für Schicht abscheiden.

Das wesentliche Prinzip der CVD ist nicht bloß das Beschichten einer Oberfläche, sondern vielmehr die Synthese eines neuen festen Materials direkt auf einem Substrat durch kontrollierte, durch Hitze ausgelöste chemische Reaktionen. Es handelt sich um einen Bottom-up-Konstruktionsprozess, bei dem eine Schicht Atom für Atom aus gasförmigen Bestandteilen aufgebaut wird.

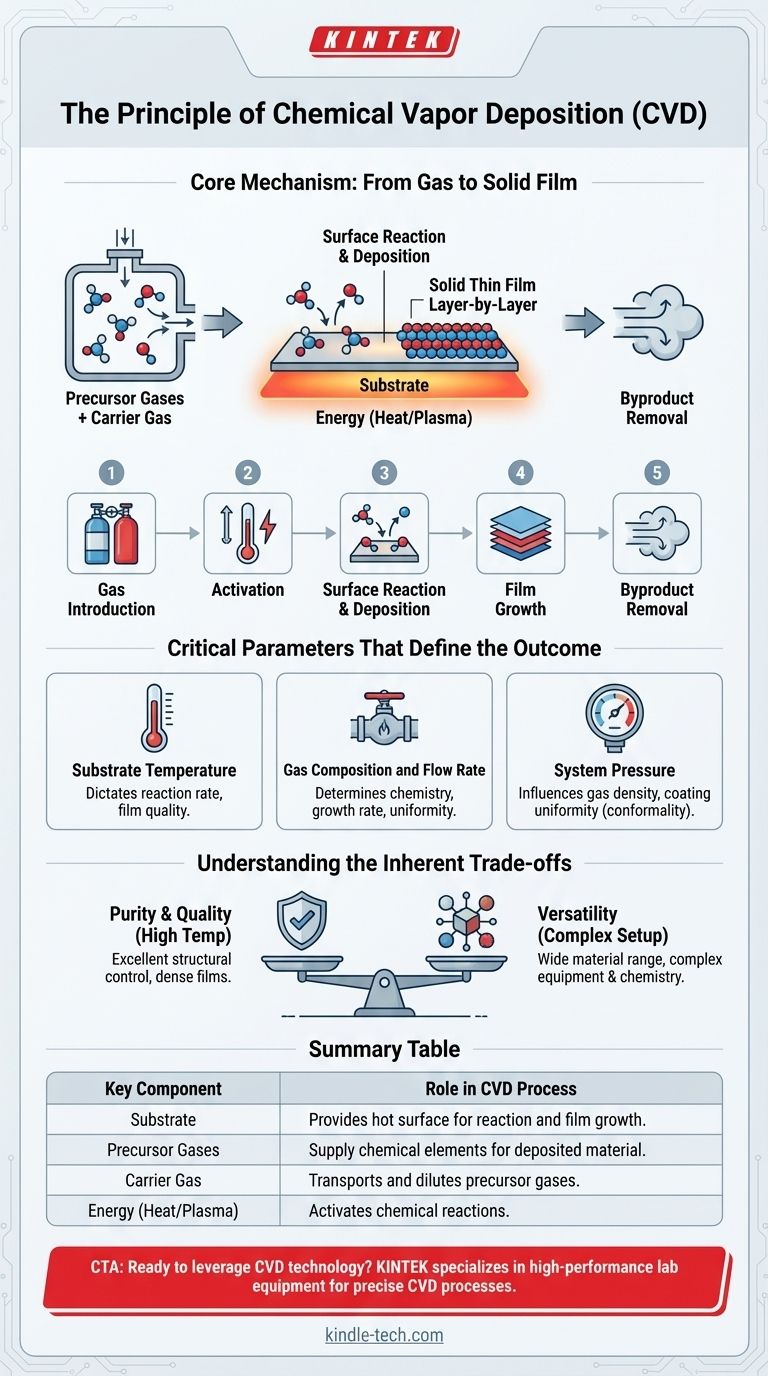

Der Kernmechanismus: Vom Gas zur Feststoffschicht

Um CVD wirklich zu verstehen, muss man es sich als ein kontrolliertes chemisches Bauprojekt im mikroskopischen Maßstab vorstellen. Der Prozess stützt sich auf einige Schlüsselkomponenten und eine präzise Abfolge von Ereignissen.

Die wesentlichen Bestandteile

- Substrat: Dies ist das Material oder Werkstück, das beschichtet werden soll. Seine Hauptaufgabe ist es, eine heiße Oberfläche bereitzustellen, die die chemische Reaktion katalysiert und lokalisiert.

- Vorläufergase: Dies sind flüchtige Moleküle, die die Atome enthalten, die abgeschieden werden sollen. Um beispielsweise Silizium abzuscheiden, könnte man Silan-Gas (SiH4) verwenden.

- Trägergas: Ein inertes Gas, wie Argon oder Stickstoff, wird oft verwendet, um die Vorläufergase zu verdünnen und sie mit kontrollierter Geschwindigkeit durch die Kammer zu transportieren.

- Energie: Hitze ist die am häufigsten verwendete Energieform. Das Substrat wird typischerweise auf Hunderte oder sogar Tausende von Grad Celsius erhitzt, um die Energie für das Aufbrechen chemischer Bindungen bereitzustellen. Bei einigen Varianten wird Plasma verwendet, um die Gase bei niedrigeren Temperaturen anzuregen.

Der schrittweise Prozess

- Gaszufuhr: Ein präzises Gemisch aus Vorläufer- und Trägergasen wird in eine abgedichtete Reaktionskammer geleitet.

- Aktivierung: Die Gase strömen über das erhitzte Substrat. Die hohe Temperatur liefert die Aktivierungsenergie, damit die chemischen Reaktionen beginnen können.

- Oberflächenreaktion & Abscheidung: Die Moleküle des Vorläufergases zersetzen sich oder reagieren miteinander auf oder sehr nahe der heißen Substratoberfläche. Das feste Produkt dieser Reaktion scheidet sich auf dem Substrat ab und bildet eine Schicht.

- Schichtwachstum: Diese Abscheidung setzt sich fort und baut die Schicht Schicht für Schicht auf. Der Prozess wird gesteuert, um eine bestimmte Dicke und Materialstruktur zu erreichen.

- Nebenproduktentfernung: Gasförmige Nebenprodukte der Reaktion (z. B. Wasserstoffgas aus Silan) werden durch den Gasfluss abtransportiert und aus der Kammer abgeführt.

Kritische Parameter, die das Ergebnis bestimmen

Die Qualität, Zusammensetzung und Struktur der abgeschiedenen Schicht sind kein Zufall. Sie sind das direkte Ergebnis der sorgfältigen Steuerung mehrerer Schlüsselvariablen im CVD-Prozess.

Substrattemperatur

Dies ist wohl der kritischste Parameter. Die Temperatur bestimmt die Geschwindigkeit der chemischen Reaktionen. Ist sie zu niedrig, findet die Reaktion nicht statt; ist sie zu hoch, können unerwünschte Phasen oder eine schlechte Schichtqualität entstehen.

Zusammensetzung und Durchflussrate der Gase

Die Chemie der Endschicht wird direkt durch die zugeführten Vorläufergase bestimmt. Die Durchflussrate beeinflusst die Zufuhr von Reaktanden zur Substratoberfläche, was wiederum die Wachstumsrate und die Gleichmäßigkeit der Schicht beeinflusst.

Systemdruck

Der Druck in der Reaktionskammer beeinflusst die Gastdichte und den Weg, den die Moleküle zum Substrat nehmen. Er spielt eine wichtige Rolle für die Reinheit der Schicht und ihre Fähigkeit, komplexe, nicht ebene Oberflächen gleichmäßig zu beschichten (ihre „Konformität“).

Die inhärenten Kompromisse verstehen

Wie jede leistungsstarke Technologie beinhaltet CVD grundlegende Kompromisse, die man kennen sollte. Das Verständnis dieser hilft zu verdeutlichen, warum sie für bestimmte Anwendungen und nicht für andere ausgewählt wird.

Reinheit und Qualität versus Bedingungen

CVD ist bekannt für seine Fähigkeit, außergewöhnlich reine, dichte und gut haftende Schichten mit hervorragender Strukturkontrolle zu erzeugen. Deshalb ist es ein Eckpfeiler der Halbleiterindustrie.

Der Kompromiss besteht darin, dass die Erreichung dieser Qualität oft sehr hohe Temperaturen erfordert. Diese Temperaturen können bestimmte Substratmaterialien beschädigen oder grundlegend verändern, was den Anwendungsbereich einschränkt.

Vielseitigkeit versus Komplexität

Der Prozess ist unglaublich vielseitig; durch den Wechsel der Vorläufergase kann eine breite Palette von Materialien abgeschieden werden, von Isolatoren und Halbleitern bis hin zu harten Metallen und sogar synthetischem Diamant.

Dies erfordert jedoch eine komplexe Ausrüstung für den Umgang mit hohen Temperaturen, Vakuumzuständen und oft toxischen oder korrosiven Vorläufergasen. Die Chemie kann kompliziert und spezifisch für jedes gewünschte Material sein.

Wie man sich das CVD-Prinzip vorstellen sollte

Der beste Weg, das Prinzip zu verstehen, besteht darin, zu sehen, wie es angewendet wird, um verschiedene technische Ziele zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Halbleiterfertigung liegt: Betrachten Sie CVD als den Prozess, der zur Herstellung der kritischen Isolationsschichten (wie Siliziumdioxid) und leitfähigen Bahnen (wie Polysilizium) mit extremer Präzision auf einem Siliziumwafer verwendet wird.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit liegt: Sehen Sie CVD als eine Methode zur Erzeugung ultraharter Beschichtungen, wie Titannitrid, auf industriellen Schneidwerkzeugen, wodurch deren Lebensdauer drastisch verlängert wird.

- Wenn Ihr Hauptaugenmerk auf fortschrittlichen Materialien liegt: Betrachten Sie CVD als die grundlegende Technik zur Synthese von Materialien, die auf andere Weise schwer herzustellen sind, wie das Wachstum großer, hochreiner synthetischer Diamanten aus Methangas.

Letztendlich ist die chemische Gasphasenabscheidung eine hochkontrollierte Methode zur chemischen Konstruktion eines festen Materials direkt auf einer Oberfläche aus der Dampfphase.

Zusammenfassungstabelle:

| Schlüsselkomponente | Rolle im CVD-Prozess |

|---|---|

| Substrat | Stellt eine heiße Oberfläche für Reaktion und Schichtwachstum bereit |

| Vorläufergase | Liefern die chemischen Elemente für das abgeschiedene Material |

| Trägergas | Transportiert und verdünnt Vorläufergase in der Kammer |

| Energie (Hitze/Plasma) | Aktiviert die chemischen Reaktionen zur Zersetzung und Abscheidung |

Bereit, die CVD-Technologie in Ihrem Labor einzusetzen? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für präzise chemische Gasphasenabscheidungsprozesse. Ob Sie in der Halbleiterfertigung, Materialwissenschaft oder industriellen Beschichtung tätig sind, unsere Lösungen gewährleisten überlegene Schichtqualität, Haftung und Prozesskontrolle. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifische CVD-Anwendung unterstützen und Ihre Forschungs- oder Produktionsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

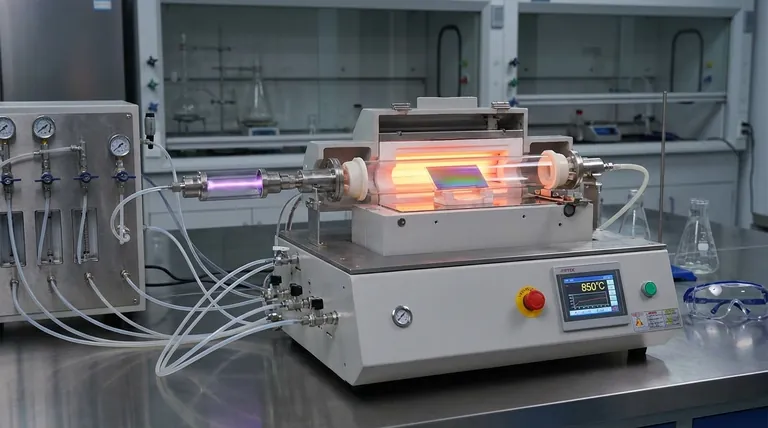

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken