Im Kern ist die chemische Gasphasenabscheidung (CVD) ein Verfahren zur Herstellung von hochleistungsfähigen festen Materialien aus einem Gas. Es funktioniert, indem spezifische Vorläufergase in eine Reaktionskammer geleitet werden, die ein erhitztes Objekt, das sogenannte Substrat, enthält. Die Wärme liefert die Energie für eine chemische Reaktion auf der Oberfläche des Substrats, was zum Wachstum eines dünnen, festen Films mit präzise kontrollierten Eigenschaften führt.

Das zentrale Prinzip der CVD ist nicht nur das Beschichten einer Oberfläche, sondern das Wachsen einer neuen Materialschicht durch eine kontrollierte chemische Reaktion. Die hohe Temperatur des Substrats wirkt als Auslöser, der die Vorläufergase aufbricht und es den Atomen ermöglicht, sich zu einer neuen festen Struktur anzuordnen.

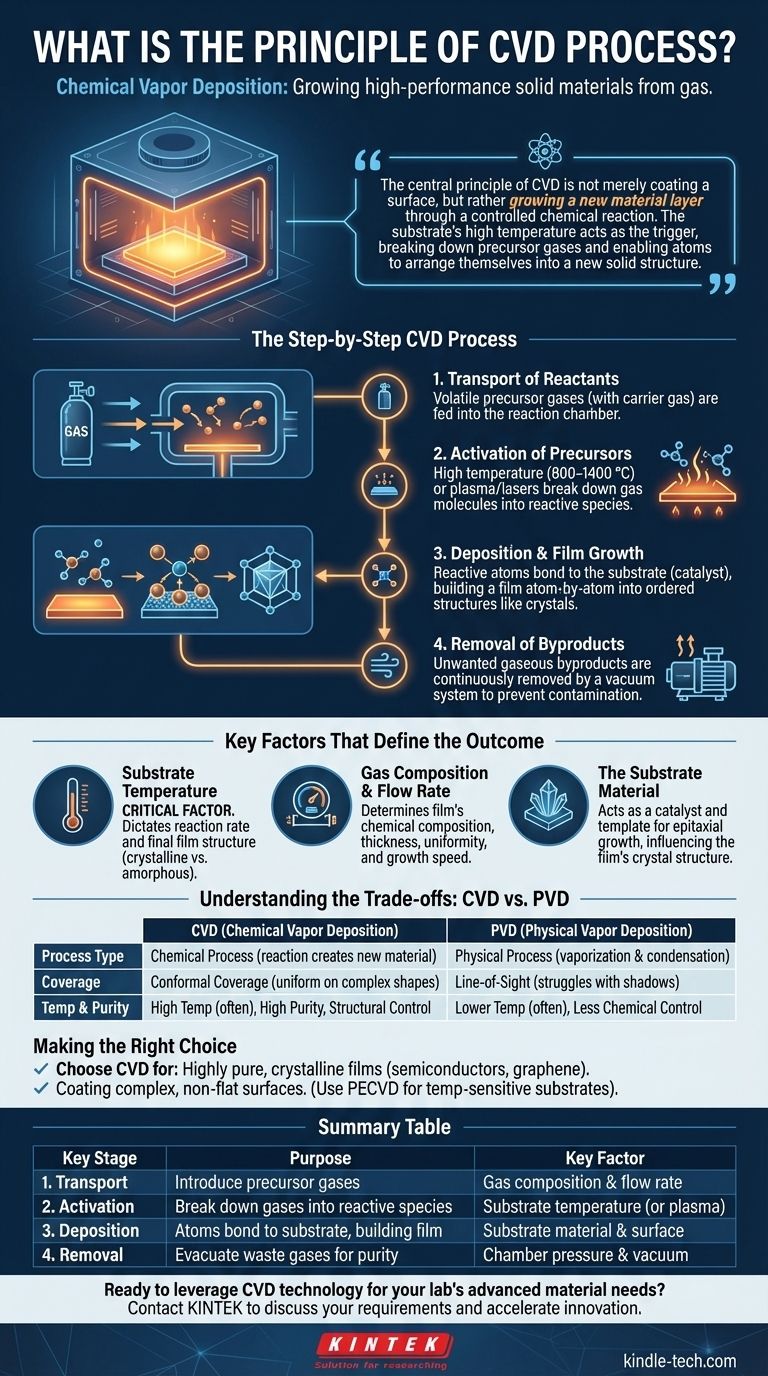

Der schrittweise CVD-Prozess

Um das Prinzip der CVD wirklich zu verstehen, ist es am besten, es in seine grundlegenden Phasen zu unterteilen. Jeder Schritt wird sorgfältig kontrolliert, um die gewünschte Filmdicke, Zusammensetzung und Struktur zu erreichen.

1. Transport der Reaktanten

Der Prozess beginnt mit der Zufuhr eines oder mehrerer flüchtiger Vorläufergase in eine kontrollierte Reaktionskammer. Diese Gase enthalten die Atome, die den endgültigen Film bilden werden.

Oft werden diese Vorläufer mit einem inerten Trägergas (wie Argon oder Stickstoff) verdünnt, um ihre Konzentration zu steuern und einen stabilen, gleichmäßigen Fluss über das Substrat zu gewährleisten.

2. Aktivierung der Vorläufer

Damit eine Reaktion stattfinden kann, müssen die stabilen Vorläufergasmoleküle in reaktivere Spezies zerlegt werden. Diese Aktivierung wird typischerweise durch Erhitzen des Substrats auf sehr hohe Temperaturen, oft zwischen 800 °C und 1400 °C, erreicht.

Wenn Gasmoleküle die heiße Oberfläche berühren, gewinnen sie genügend thermische Energie, um zu dissoziieren oder ihre chemischen Bindungen zu brechen. Bei einigen fortgeschrittenen CVD-Methoden kann diese Energie anstelle von nur Wärme durch ein Plasma (PECVD) oder Laser zugeführt werden.

3. Abscheidung und Filmwachstum

Die hochreaktiven Atome und Moleküle diffundieren nun über die Oberfläche des Substrats. Sie finden stabile Positionen und durchlaufen chemische Reaktionen, wobei sie sich mit der Oberfläche und miteinander verbinden.

Dies ist ein atomistischer Prozess, bei dem der Film Atom für Atom oder Molekül für Molekül aufgebaut wird. Das Substrat selbst wirkt oft als Katalysator, der die Reaktion fördert und sicherstellt, dass der neue Film fest an seiner Oberfläche haftet. Dieses kontrollierte Wachstum ermöglicht die Bildung hochgeordneter kristalliner Filme, wie synthetischer Diamant oder Graphen.

4. Entfernung von Nebenprodukten

Die chemischen Reaktionen, die den festen Film bilden, erzeugen auch unerwünschte gasförmige Nebenprodukte. Diese Abgase werden kontinuierlich durch ein Vakuumsystem aus der Reaktionskammer entfernt, um zu verhindern, dass sie den Film kontaminieren oder den Abscheidungsprozess stören.

Schlüsselfaktoren, die das Ergebnis definieren

Der Erfolg des CVD-Prozesses hängt von der präzisen Kontrolle mehrerer Schlüsselvariablen ab. Eine Änderung einer dieser Variablen kann die Eigenschaften des Endmaterials dramatisch verändern.

Substrattemperatur

Dies ist wohl der kritischste Faktor. Die Temperatur bestimmt die Geschwindigkeit der chemischen Reaktion und beeinflusst die endgültige Struktur des Films (z. B. kristallin vs. amorph).

Gaszusammensetzung und Durchflussrate

Die verwendeten spezifischen Vorläufergase bestimmen die chemische Zusammensetzung des Films. Die Durchflussrate und der Druck in der Kammer beeinflussen die Dicke, Gleichmäßigkeit und Wachstumsgeschwindigkeit des Films.

Das Substratmaterial

Das Substrat ist nicht nur ein passiver Halter. Seine Oberfläche kann die Reaktion katalysieren, und seine eigene Kristallstruktur kann als Schablone für den wachsenden Film dienen, ein Prozess, der als epitaktisches Wachstum bekannt ist.

Die Kompromisse verstehen: CVD vs. PVD

Um CVD vollständig zu würdigen, ist es hilfreich, es mit seiner Hauptalternative, der physikalischen Gasphasenabscheidung (PVD), zu vergleichen.

Chemische Reaktion vs. physikalische Abscheidung

Der entscheidende Unterschied liegt im Namen. CVD ist ein chemischer Prozess, der ein neues Material auf dem Substrat erzeugt. PVD ist ein physikalischer Prozess, bei dem ein festes Material verdampft (z. B. durch Verdampfung oder Sputtern) und dann einfach auf dem Substrat kondensiert, ohne dass eine chemische Reaktion stattfindet.

Konforme Abdeckung

Da CVD auf einem Gas basiert, das in und um jede Struktur fließen kann, eignet es sich hervorragend zur Herstellung einer gleichmäßigen, konformen Beschichtung auf komplexen, dreidimensionalen Formen. PVD ist typischerweise ein Sichtlinienprozess und hat Schwierigkeiten, verdeckte Bereiche gleichmäßig zu beschichten.

Temperatur und Komplexität

Herkömmliche CVD erfordert sehr hohe Temperaturen, die empfindliche Substrate beschädigen können. PVD kann oft bei niedrigeren Temperaturen durchgeführt werden. Die chemische Natur der CVD ermöglicht jedoch die Herstellung von Verbindungen und Legierungen mit einem Grad an Reinheit und Strukturkontrolle, der mit physikalischen Methoden schwer zu erreichen ist.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Kernprinzips der CVD hilft Ihnen zu bestimmen, wann sie die effektivste Fertigungstechnik für eine bestimmte Anwendung ist.

- Wenn Ihr Hauptaugenmerk auf einem hochreinen, kristallinen Film liegt: CVD ist oft die überlegene Wahl, da es das Material chemisch "wachsen" lässt, mit präziser Kontrolle über seine atomare Struktur, was für Materialien wie Halbleiter, Graphen oder Diamanten unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer komplexen, nicht-ebenen Oberfläche liegt: Die gasbasierte Natur der CVD bietet eine hervorragende konforme Abdeckung, die physikalische Methoden kaum erreichen können, wodurch sie ideal für die Beschichtung komplizierter Komponenten ist.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf einem temperaturempfindlichen Material liegt: Sie müssen eine Niedertemperatur-CVD-Variante wie die Plasma-Enhanced CVD (PECVD) in Betracht ziehen, die Plasma anstelle extremer Hitze zur Aktivierung der Vorläufer verwendet.

Durch die Kontrolle einer chemischen Reaktion auf atomarer Ebene verwandelt CVD einfache Gase in einige der fortschrittlichsten Materialien der modernen Technologie.

Zusammenfassungstabelle:

| Schlüsselphase | Zweck | Schlüsselfaktor |

|---|---|---|

| 1. Transport der Reaktanten | Einführung von Vorläufergasen in die Kammer | Gaszusammensetzung und Durchflussrate |

| 2. Aktivierung der Vorläufer | Zerlegung der Gase in reaktive Spezies mittels Wärme/Plasma | Substrattemperatur |

| 3. Abscheidung & Filmwachstum | Atome binden an das Substrat und bauen die Filmschicht für Schicht auf | Substratmaterial und Oberflächeneigenschaften |

| 4. Entfernung von Nebenprodukten | Evakuierung von Abgasen zur Sicherstellung der Filmreinheit | Kammerdruck und Vakuumsystem |

Bereit, die CVD-Technologie für die Anforderungen Ihres Labors an fortschrittliche Materialien zu nutzen? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien und bietet die präzise Kontrolle und Zuverlässigkeit, die für erfolgreiche chemische Gasphasenabscheidungsprozesse erforderlich sind. Ob Sie Halbleiter, Beschichtungen oder Graphen entwickeln, unsere Lösungen sind darauf ausgelegt, Ihnen zu helfen, überlegene Materialien zu züchten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen und Ihre Innovation beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden