Das Kernprinzip der Plasma Enhanced Chemical Vapor Deposition (PECVD) ist die Verwendung eines energetisierten Plasmas, um Precursor-Gase in reaktive Moleküle bei deutlich niedrigeren Temperaturen zu zerlegen, als sie für die konventionelle Chemical Vapor Deposition (CVD) erforderlich wären. Dieses Plasma, typischerweise durch ein Hochfrequenzfeld (RF) erzeugt, liefert die notwendige Energie für chemische Reaktionen, wodurch sich ein dünner Film auf einem Substrat bilden kann, ohne auf extreme Hitze angewiesen zu sein.

PECVD verändert grundlegend die Art und Weise, wie Abscheidungsenergie zugeführt wird. Anstatt rohe thermische Energie zum Brechen chemischer Bindungen zu verwenden, nutzt es die gezielte elektrische Energie eines Plasmas, was das Wachstum hochwertiger Filme auf Materialien ermöglicht, die hohen Temperaturen nicht standhalten können.

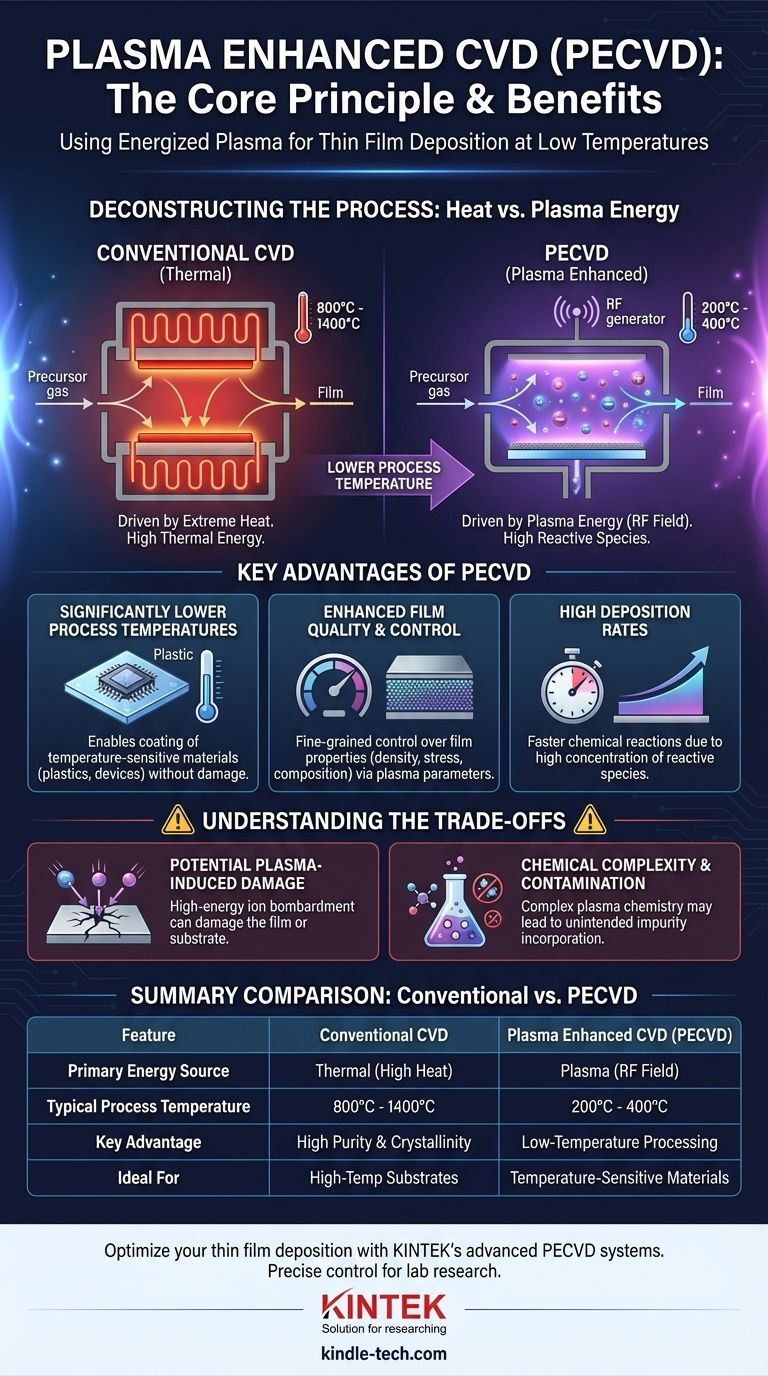

Den PECVD-Prozess entschlüsseln

Um PECVD zu verstehen, ist es zunächst wichtig, die Prinzipien der konventionellen CVD zu erfassen und dann zu sehen, wie die Zugabe von Plasma den Prozess verändert.

Die Grundlage: Konventionelle CVD

Die traditionelle Chemical Vapor Deposition ist ein wärmebasierter Prozess. Ein oder mehrere flüchtige Precursor-Gase werden in eine Reaktionskammer mit einem beheizten Substrat eingeleitet.

Bei sehr hohen Temperaturen, typischerweise zwischen 800 °C und über 1400 °C, haben die Precursor-Gase genügend thermische Energie, um auf oder nahe der heißen Substratoberfläche chemisch zu reagieren oder sich zu zersetzen.

Diese Reaktion führt zur Bildung eines festen Materials, das als dünner, gleichmäßiger Film auf dem Substrat abgeschieden wird. Die verbleibenden gasförmigen Nebenprodukte werden dann aus der Kammer abgeführt.

Die "Plasma Enhanced"-Innovation

PECVD führt ein entscheidendes neues Element ein: Plasma. Ein Plasma ist ein Materiezustand, in dem ein Gas so weit energetisiert wird, dass seine Atome ionisiert werden, wodurch eine Mischung aus Ionen, Elektronen und hochreaktiven neutralen Molekülen, sogenannten Radikalen, entsteht.

In einem PECVD-System wird dies durch Anlegen eines starken elektromagnetischen Feldes, üblicherweise Hochfrequenz (RF), an das Niederdruckgas in der Kammer erreicht.

Wie Plasma extreme Hitze ersetzt

Der Schlüssel zu PECVD liegt darin, dass die Partikel innerhalb des Plasmas extrem reaktiv sind. Diese Radikale und Ionen sind chemisch instabil und reagieren bereitwillig, um stabilere Verbindungen zu bilden.

Diese hohe Reaktivität bedeutet, dass sie keine immense thermische Energie mehr benötigen, um die Abscheidungsreaktion einzuleiten. Die Energie wurde bereits durch das Plasmafeld zu ihrer Erzeugung geliefert.

Infolgedessen kann das Substrat bei einer viel niedrigeren Temperatur (oft 200 °C bis 400 °C) gehalten werden, während die chemischen Reaktionen weiterhin effizient ablaufen, angetrieben durch die im Plasma erzeugten reaktiven Spezies.

Wesentliche Vorteile der Plasmaverwendung

Die Einführung von Plasma ist nicht nur eine Alternative; sie bietet deutliche und leistungsstarke Vorteile, die die Anwendungen der Dünnschichtabscheidung erweitern.

Deutlich niedrigere Prozesstemperaturen

Dies ist der wichtigste Vorteil von PECVD. Die Fähigkeit, Filme bei niedrigeren Temperaturen abzuscheiden, ermöglicht es, temperaturempfindliche Substrate wie Kunststoffe, Polymere oder vollständig gefertigte Halbleiterbauelemente mit empfindlichen integrierten Schaltkreisen zu beschichten. Diese Materialien würden durch die hohe Hitze der konventionellen CVD beschädigt oder zerstört.

Verbesserte Filmqualität und -kontrolle

Die Energie und Dichte des Plasmas können durch Anpassen der RF-Leistung und des Gasdrucks präzise gesteuert werden. Dies gibt Ingenieuren eine feinkörnige Kontrolle über die Abscheidungsrate und die endgültigen Eigenschaften des Films, wie Dichte, Spannung und chemische Zusammensetzung.

Hohe Abscheidungsraten

Da das Plasma eine hohe Konzentration reaktiver Spezies erzeugt, können die chemischen Reaktionen schneller ablaufen als bei vielen thermischen CVD-Prozessen. Dies ermöglicht ein schnelleres Filmwachstum, was ein erheblicher Vorteil in Fertigungsumgebungen ist.

Die Kompromisse verstehen

Obwohl leistungsstark, ist PECVD nicht ohne Herausforderungen. Eine objektive Bewertung erfordert die Anerkennung ihrer Grenzen.

Potenzial für plasmabedingte Schäden

Die energiereichen Ionen innerhalb des Plasmas können während der Abscheidung die Substratoberfläche bombardieren. Diese Bombardierung kann manchmal strukturelle Schäden am wachsenden Film oder am darunter liegenden Substrat verursachen, was in Anwendungen wie der fortgeschrittenen Mikroelektronik ein Problem darstellt.

Chemische Komplexität und Kontamination

Die Plasmachemie ist unglaublich komplex. Die Precursor-Gase können in viele verschiedene Spezies zerfallen, von denen nicht alle wünschenswert sind. Zum Beispiel kann bei der Siliziumnitridabscheidung Wasserstoff aus den Precursoren in den Endfilm eingebaut werden, was dessen elektrische Eigenschaften verändert.

Gerätekomplexität

Ein PECVD-Reaktor mit seiner RF-Stromquelle, Vakuumsystemen und Steuerelektronik ist komplexer und im Allgemeinen teurer als ein einfacher thermischer CVD-Ofen. Dies erhöht sowohl die Investitions- als auch die Wartungskosten des Prozesses.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungsmethode hängt vollständig von den Materialbeschränkungen und dem gewünschten Ergebnis Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Filmen auf temperaturempfindlichen Materialien liegt: PECVD ist aufgrund seines Niedertemperaturbetriebs die definitive und oft einzige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchstmöglicher Filmreinheit und Kristallinität liegt: Konventionelle Hochtemperatur-CVD kann überlegen sein, da die thermische Energie hilft, Defekte auszuglühen und Verunreinigungen zu entfernen.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit und Kontrolle über Filmeigenschaften liegt: PECVD bietet ein breiteres Prozessfenster, das es Ihnen ermöglicht, Filmeigenschaften wie Spannung und Brechungsindex durch Anpassen der Plasmaparameter abzustimmen.

Letztendlich nutzt PECVD die Plasmaphysik, um die thermischen Einschränkungen der traditionellen Abscheidung zu überwinden und neue Möglichkeiten in der Materialwissenschaft und -technik zu eröffnen.

Zusammenfassungstabelle:

| Merkmal | Konventionelle CVD | Plasma Enhanced CVD (PECVD) |

|---|---|---|

| Primäre Energiequelle | Thermisch (Hohe Hitze) | Plasma (RF-Feld) |

| Typische Prozesstemperatur | 800°C - 1400°C | 200°C - 400°C |

| Hauptvorteil | Hohe Reinheit & Kristallinität | Niedertemperatur-Verarbeitung |

| Ideal für | Hochtemperatur-Substrate | Temperaturempfindliche Materialien (z.B. Kunststoffe, Halbleiter) |

Müssen Sie hochwertige Dünnschichten auf temperaturempfindlichen Materialien abscheiden? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich PECVD-Systemen, um Ihre spezifischen Forschungs- und Produktionsanforderungen zu erfüllen. Unsere Lösungen ermöglichen eine präzise Kontrolle über Filmeigenschaften für Anwendungen in der Halbleitertechnik, Optik und mehr. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Laborfähigkeiten verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Wie lange hält eine DLC-Beschichtung? Entdecken Sie extreme Haltbarkeit für Ihre Komponenten

- Wie unterscheidet sich PECVD von CVD? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Wofür wird das Verfahren der Plasma-unterstützten chemischen Gasphasenabscheidung (PECVD) bei der Herstellung verwendet? Ein Leitfaden für Dünnschichten bei niedrigen Temperaturen

- Was ist die Niederdruck-Plasma-unterstützte Chemische Gasphasenabscheidung? Ein Leitfaden zur Niedertemperatur-Dünnschichtbeschichtung

- Wie beeinflusst die Hochfrequenzleistung (HF) den PECVD-Prozess? Beherrschen Sie die Ionisation für überlegene Dünnschichtqualität

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten

- Was ist der Hochdichte-Plasma-CVD-Prozess? Beherrschen Sie die fortschrittliche, porenfreie Spaltfüllung für die Halbleiterfertigung

- Welche Eigenschaften hat DLC-Material? Erzielen Sie überragende Oberflächenleistung