Im Kern ist die physikalische Gasphasenabscheidung (PVD) ein hochentwickeltes Vakuum-Beschichtungsverfahren. Dabei wird ein fester Werkstoff in einen Dampf umgewandelt, der sich dann durch ein Vakuum bewegt und Atom für Atom auf der Oberfläche eines Objekts kondensiert. Diese Methode erzeugt einen extrem dünnen, haltbaren und fest haftenden Film, der die Eigenschaften des darunter liegenden Materials grundlegend verbessert.

Das zentrale Prinzip der PVD besteht nicht darin, eine Schicht auf eine Oberfläche aufzutragen, sondern eine neue Oberfläche auf molekularer Ebene aufzubauen. Dieser vakuumgestützte Abscheidungsprozess erzeugt einen Film, der mit dem Substrat verbunden ist, was zu überlegener Haltbarkeit und Leistung im Vergleich zu herkömmlichen Galvanisierungs- oder Lackierverfahren führt.

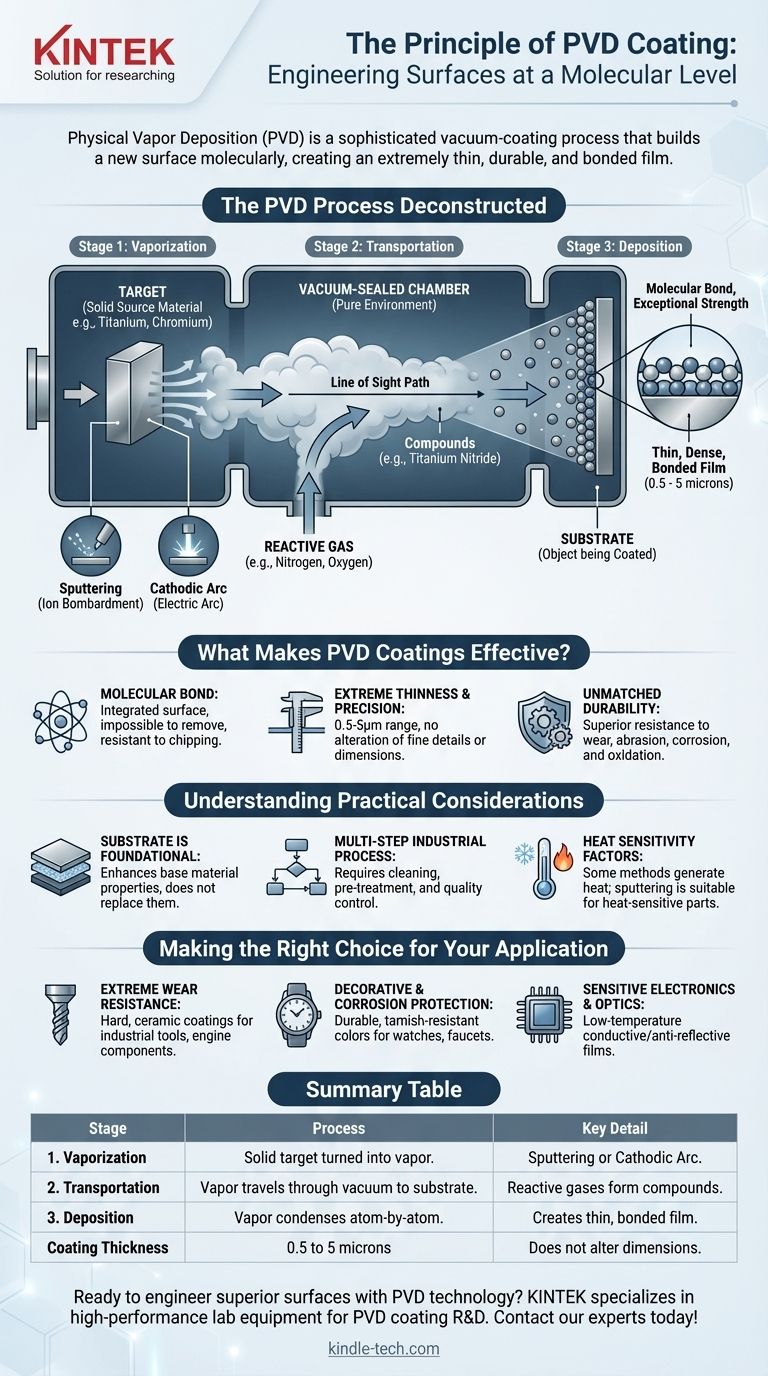

Der PVD-Prozess im Detail

Um PVD wirklich zu verstehen, ist es am besten, den Prozess in seine drei kritischen Phasen zu unterteilen. Der gesamte Vorgang findet in einer Hochvakuumkammer statt, was für die Reinheit und Qualität der endgültigen Beschichtung unerlässlich ist.

Die wesentliche Rolle des Vakuums

Der Prozess muss im Vakuum stattfinden, um jegliche Fremdpartikel wie Sauerstoff oder Wasserdampf zu eliminieren. Dies stellt sicher, dass das verdampfte Beschichtungsmaterial nicht mit der Luft reagiert, bevor es das Zielobjekt erreicht, was einen reinen und perfekt haftenden Film garantiert.

Phase 1: Verdampfung

Zuerst muss ein fester Ausgangsstoff, bekannt als Target (Zielmaterial), in einen gasförmigen Dampf umgewandelt werden. Dieses Target besteht aus dem Material, mit dem beschichtet werden soll, wie Titan, Chrom oder Zirkonium.

Gängige Methoden zur Verdampfung sind das Sputtern (Kathodenzerstäubung), bei dem das Target mit energiereichen Ionen beschossen wird, oder die Verwendung eines Lichtbogenverdampfers (Cathodic Arc), bei dem ein elektrischer Lichtbogen verwendet wird, um das Material zu verdampfen.

Phase 2: Transport

Nach der Verdampfung wandert die Wolke aus Atomen oder Ionen durch die vakuumdichte Kammer vom Target zum zu beschichtenden Objekt (dem Substrat). Der Weg ist eine direkte Sichtlinie, weshalb die korrekte Positionierung und Befestigung der Teile entscheidend ist.

Während dieser Phase kann ein reaktives Gas wie Stickstoff oder Sauerstoff zugeführt werden. Dies ermöglicht es dem verdampften Metall, zu reagieren und keramische Verbindungen (wie Titannitrid) zu bilden, wodurch die Eigenschaften der Beschichtung, wie Farbe und Härte, dramatisch verändert werden.

Phase 3: Abscheidung (Deposition)

Wenn die verdampften Atome auf das Substrat treffen, kondensieren sie zurück in einen festen Zustand. Dies geschieht Atom für Atom und baut einen dünnen, dichten und hochgradig gleichmäßigen Film auf. Da dies auf molekularer Ebene geschieht, haftet die Beschichtung mit außergewöhnlicher Festigkeit.

Was macht PVD-Beschichtungen so effektiv?

Das Prinzip hinter dem Prozess führt direkt zu seinen einzigartigen und wertvollen Eigenschaften. PVD ist nicht nur eine weitere Oberflächenbehandlung; es ist eine Form der Oberflächentechnik.

Eine molekulare Bindung, keine Farbschicht

Der Abscheidungsprozess erzeugt eine gebundene Schicht, die mit der Oberfläche des Substrats integriert ist. Deshalb sind PVD-Beschichtungen nahezu unmöglich zu entfernen und außergewöhnlich widerstandsfähig gegen Abplatzen oder Abblättern.

Extreme Dünnheit und Präzision

PVD-Beschichtungen sind bemerkenswert dünn und liegen typischerweise nur zwischen 0,5 und 5 Mikrometern. Das bedeutet, sie können aufgetragen werden, ohne die feinen Details, die Oberflächenstruktur oder die funktionalen Abmessungen des zugrunde liegenden Teils zu verändern.

Unübertroffene Haltbarkeit

Die resultierenden Filme sind unglaublich hart und dicht. Dies verleiht ihnen eine überlegene Beständigkeit gegen Verschleiß, Abrieb, Korrosion und Oxidation, wodurch die Lebensdauer des beschichteten Objekts erheblich verlängert wird.

Verständnis der praktischen Überlegungen

Obwohl der PVD-Prozess leistungsstark ist, ist er keine universelle Lösung. Seine Wirksamkeit hängt von spezifischen Bedingungen und Anforderungen ab, die verstanden werden müssen.

Das Substrat ist grundlegend

Eine PVD-Beschichtung verbessert die Eigenschaften des Basismaterials, ersetzt sie jedoch nicht. Die endgültige Leistung, einschließlich der Ermüdungsgrenze und der Dauerfestigkeit, ist eine Kombination aus der Beschichtung und dem zugrunde liegenden Substrat. Eine Hochleistungsbeschichtung kann kein Basismaterial von schlechter Qualität ausgleichen.

Ein mehrstufiger industrieller Prozess

Die Abscheidung selbst ist nur ein Teil eines größeren Arbeitsablaufs. Eine erfolgreiche PVD-Anwendung erfordert eine sorgfältige Vorbereitung, einschließlich der Reinigung, Vorbehandlung und Qualitätskontrolle des Teils, gefolgt von einer sorgfältigen Fixierung in der Kammer.

Hitzesensibilität kann ein Faktor sein

Einige PVD-Techniken erzeugen erhebliche Wärme. Spezifische Methoden wie das Sputtern arbeiten jedoch bei sehr niedrigen Temperaturen und eignen sich daher für hitzeempfindliche Materialien wie Kunststoffe, Elektronik oder sogar biologische Proben für die Mikroskopie.

Die richtige Wahl für Ihre Anwendung treffen

Die Vielseitigkeit von PVD ermöglicht es, den Prozess auf spezifische Ergebnisse zuzuschneiden. Ihr Endziel bestimmt, wie der Prozess am besten angewendet wird.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit liegt: PVD wird verwendet, um harte, keramische Beschichtungen wie Titannitrid (TiN) auf Industrowerkzeuge, Bohrer und Motorkomponenten aufzutragen, wodurch deren Lebensdauer dramatisch erhöht wird.

- Wenn Ihr Hauptaugenmerk auf einer dekorativen Oberfläche und Korrosionsschutz liegt: PVD bietet haltbare, anlaufbeständige Farben für Gegenstände wie Uhren, Armaturen und Schmuck und überdauert herkömmliche Beschichtungen bei weitem.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung empfindlicher Elektronik oder Optik liegt: Niedertemperatur-PVD-Verfahren wie Sputtern können leitfähige oder reflexionsmindernde Filme auftragen, ohne die empfindlichen darunter liegenden Komponenten zu beschädigen.

Letztendlich ist die physikalische Gasphasenabscheidung ein präzises und leistungsstarkes Werkzeug zur Konstruktion von Oberflächen mit Eigenschaften, die mit herkömmlichen Methoden einfach nicht erreichbar sind.

Zusammenfassungstabelle:

| Phase | Prozess | Wichtige Details |

|---|---|---|

| 1. Verdampfung | Festes Target-Material wird in Dampf umgewandelt. | Erfolgt mittels Sputtern oder Lichtbogenverdampfung. |

| 2. Transport | Dampf wandert durch ein Vakuum zum Substrat. | Reaktive Gase können zugeführt werden, um Verbindungen zu bilden. |

| 3. Abscheidung | Dampf kondensiert Atom für Atom auf dem Substrat. | Erzeugt einen dünnen, dichten und fest haftenden Film. |

| Beschichtungsdicke | 0,5 bis 5 Mikrometer | Verändert die Teileabmessungen nicht. |

Sind Sie bereit, überlegene Oberflächen mit PVD-Technologie zu konstruieren?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Systemen für die PVD-Beschichtungsforschung und -entwicklung. Ob Sie die Verschleißfestigkeit von Industrowerkzeugen verbessern, langlebige dekorative Oberflächen auftragen oder empfindliche Elektronik beschichten müssen – unsere Lösungen sind auf Präzision und Zuverlässigkeit ausgelegt.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PVD-Systeme und Verbrauchsmaterialien Ihre spezifischen Labor- und Fertigungsanforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Automatische Vakuum-Heißpresse mit Touchscreen

- Labor-Blasfolienextrusionsmaschine Dreischicht-Co-Extrusions-Folienblasmaschine

Andere fragen auch

- Was ist ein Magnetronsputter-System? Präzise Dünnschichtabscheidung für fortschrittliche Materialien

- Was ist Deposition in der Umweltchemie? Wie Luftverschmutzung Ökosysteme schädigt

- Ist Sputtern eine PVD? Entdecken Sie die Schlüsseltechnologie für Beschichtungen in Ihrem Labor

- Wie funktioniert eine Sputteranlage? Erzielen Sie Präzision auf atomarer Ebene für Ihre Beschichtungen

- Was bedeutet PVD-Sputtern? Ein Leitfaden zur Abscheidung von Hochleistungsdünnschichten