Im Kern ist das RF-Magnetron-Sputtern eine Vakuumbeschichtungstechnik zur Herstellung ultradünner Schichten. Es verwendet eine wechselnde Hochfrequenz-Stromquelle (RF), um ein Plasma zu erzeugen, und ein Magnetfeld, um dieses zu intensivieren. Dieses intensivierte Plasma bombardiert ein Ausgangsmaterial (das "Target"), löst Atome heraus, die dann als gleichmäßige Beschichtung auf einem Substrat abgelagert werden. Der entscheidende Vorteil der Verwendung einer RF-Quelle ist ihre Fähigkeit, isolierende Materialien abzuscheiden, was mit einfacheren Gleichstrom (DC)-Methoden unmöglich ist.

Das zentrale Prinzip besteht nicht nur darin, ein Target zu bombardieren; es geht darum, diese Bombardierung auf jedem Materialtyp aufrechtzuerhalten. Das RF-Magnetron-Sputtern löst dies, indem es ein Magnetfeld zur Erzeugung eines dichten Plasmas mit einem alternierenden elektrischen Feld kombiniert, das den Aufbau elektrischer Ladung auf isolierenden Targets verhindert und so die Abscheidung einer Vielzahl fortschrittlicher Materialien ermöglicht.

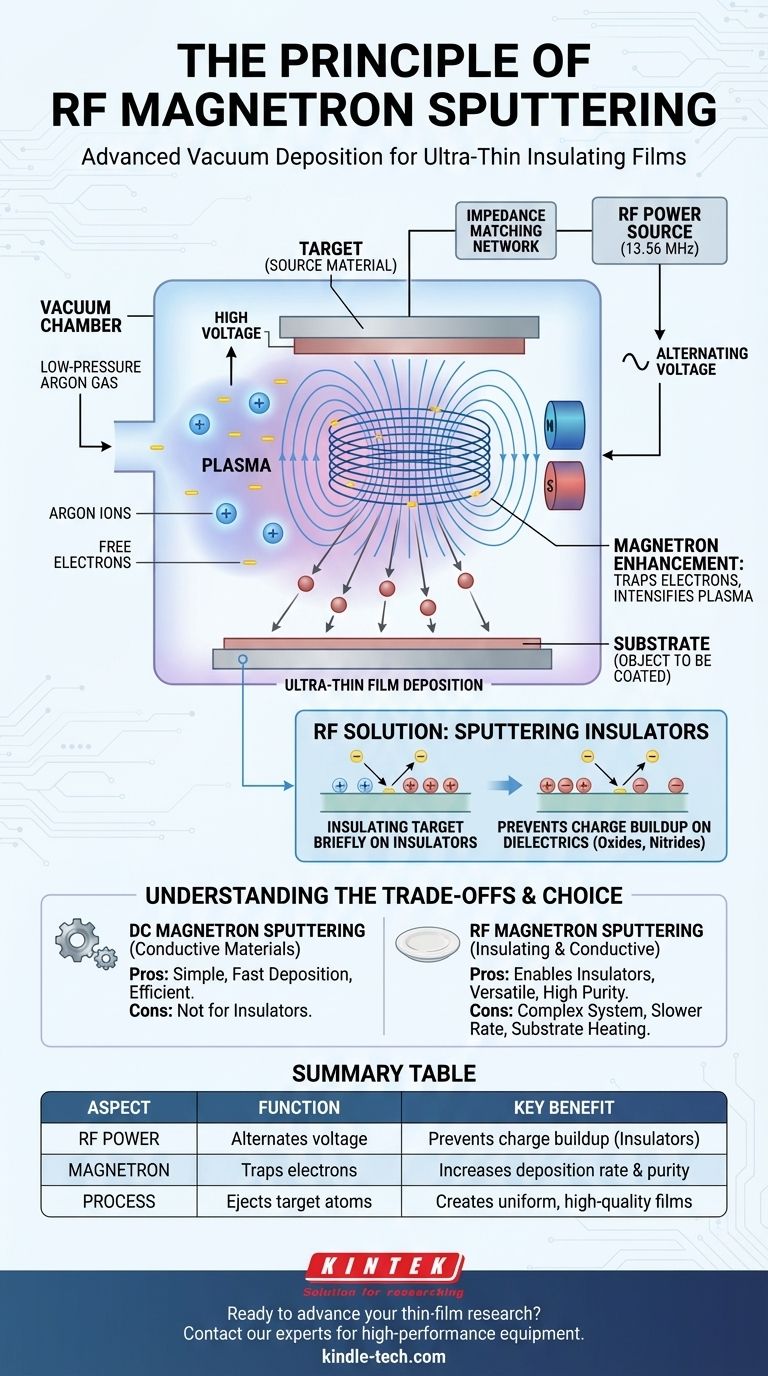

Der Kernmechanismus: Vom Plasma zum Film

Um die Aspekte "RF" und "Magnetron" zu verstehen, müssen wir zunächst den grundlegenden Sputterprozess verstehen. Er entfaltet sich in einer streng kontrollierten Vakuumumgebung.

Erzeugung der Plasmaumgebung

Der Prozess beginnt in einer Vakuumkammer, die mit einem inerten Gas unter niedrigem Druck gefüllt ist, fast immer Argon. Eine hohe Spannung wird angelegt, die Elektronen von den Argonatomen ablöst. Dadurch entsteht ein Plasma, ein energetisiertes Gas, das aus positiv geladenen Argonionen und freien Elektronen besteht.

Der Bombardierungsprozess

Das Target, das aus dem Material besteht, das Sie abscheiden möchten, erhält ein negatives elektrisches Potenzial. Dies zieht die positiv geladenen Argonionen aus dem Plasma an, wodurch sie beschleunigt werden und mit hoher Geschwindigkeit auf das Target treffen. Dies ist ein rein physikalischer Prozess, der oft mit einem mikroskopischen Sandstrahler verglichen wird.

Abscheidung auf dem Substrat

Die Energie dieser Ionenstöße ist stark genug, um Atome oder Moleküle vollständig aus dem Targetmaterial herauszuschlagen. Diese ausgestoßenen Partikel bewegen sich durch die Vakuumkammer und landen auf dem Substrat (dem zu beschichtenden Objekt), wo sie allmählich eine dünne, gleichmäßige Schicht aufbauen.

Die "Magnetron"-Verbesserung: Effizienz und Kontrolle

Standard-Sputtern ist langsam und ineffizient. Die Hinzufügung eines Magnetfeldes – der "Magnetron"-Teil des Namens – verbessert den Prozess dramatisch.

Einfangen von Elektronen

Hinter dem Target sind starke Magnete angebracht. Dieses Magnetfeld fängt die freien Elektronen aus dem Plasma ein und zwingt sie auf eine spiralförmige Bahn direkt vor der Targetoberfläche.

Erhöhung der Ionisationseffizienz

Durch das Einfangen von Elektronen in der Nähe des Targets wird deren Weglänge stark verlängert. Das bedeutet, dass sie viel wahrscheinlicher mit neutralen Argongasatomen kollidieren und diese ionisieren. Das Ergebnis ist ein viel dichteres, intensiveres Plasma, das dort konzentriert ist, wo es am dringendsten benötigt wird.

Das Ergebnis: Schnellere und dichtere Filme

Dieses hochdichte Plasma erzeugt deutlich mehr Argonionen, die das Target bombardieren. Dies führt zu einer viel höheren Abscheiderate und ermöglicht es dem Prozess, bei niedrigeren Gasdrücken zu arbeiten, was zu Filmen höherer Reinheit führt.

Die "RF"-Lösung: Sputtern von Isolatoren

Dies ist das wichtigste Konzept. Während eine konstante negative Spannung (DC) für leitfähige Targets funktioniert, versagt sie bei Isolatoren vollständig.

Die Herausforderung bei isolierenden Targets

Wenn Sie eine Gleichstromquelle an einem isolierenden Target (wie einem Oxid oder Nitrid) verwenden, sammeln sich die eintreffenden positiven Argonionen schnell auf der Oberfläche an. Da das Target ein Isolator ist, kann diese positive Ladung nicht abgeleitet werden. Dieser Effekt, bekannt als "Targetvergiftung" oder Aufladung, stößt weitere positive Ionen ab und stoppt den Sputterprozess innerhalb von Sekunden effektiv.

Wie das Wechselfeld funktioniert

Eine HF-Stromquelle löst dies, indem sie die Spannung des Targets schnell wechselt (typischerweise bei 13,56 MHz).

- Während des negativen Halbzyklus werden positive Argonionen zum Target gezogen, und das Sputtern erfolgt wie gewohnt.

- Während des kurzen positiven Halbzyklus zieht das Target Elektronen aus dem Plasma an. Diese Elektronen neutralisieren sofort die im negativen Zyklus aufgebaute positive Ladung.

Dieses schnelle Beseitigen der positiven Ladung ermöglicht es dem Sputterprozess, unbegrenzt fortzusetzen, was es zur Standardmethode für die Abscheidung dielektrischer und isolierender Filme macht.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das RF-Sputtern nicht ohne Komplexität. Eine objektive Bewertung dieser ist der Schlüssel zur richtigen Anwendung.

Systemkomplexität

HF-Systeme sind komplexer und teurer als ihre Gleichstrom-Gegenstücke. Sie erfordern eine dedizierte HF-Stromversorgung und ein Impedanzanpassungsnetzwerk, um eine effiziente Leistungsübertragung von der Versorgung zum Plasma zu gewährleisten, was schwierig abzustimmen sein kann.

Abscheideraten

Für Materialien, die elektrisch leitfähig sind (Metalle), ist das DC-Magnetron-Sputtern fast immer schneller und effizienter. HF wird typischerweise für Materialien reserviert, bei denen DC keine praktikable Option ist.

Substratheizung

Das hochdichte Plasma und die Elektronenaktivität, die dem RF-Sputtern eigen sind, können eine erhebliche Wärmemenge auf das Substrat übertragen. Dies kann ein limitierender Faktor sein, wenn temperaturempfindliche Materialien wie Polymere beschichtet werden.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zwischen RF und anderen Methoden hängt ausschließlich von dem Material ab, das Sie abscheiden möchten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung leitfähiger Materialien (wie Metalle) liegt: DC-Magnetron-Sputtern wird oft wegen seiner höheren Abscheideraten und des einfacheren Aufbaus bevorzugt.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung isolierender Materialien (wie Oxide oder Nitride) liegt: RF-Magnetron-Sputtern ist die wesentliche und Standardmethode, da es das kritische Problem der Ladungsansammlung überwindet.

- Wenn Ihr Hauptaugenmerk auf der Erstellung komplexer, mehrschichtiger Filme mit beiden Materialtypen liegt: Ein System, das sowohl mit RF- als auch mit DC-Fähigkeiten ausgestattet ist, bietet die größte Prozessvielseitigkeit.

Letztendlich ist das Verständnis der Rolle des Wechselfeldes der Schlüssel zur Nutzung des RF-Sputterns für die Abscheidung fortschrittlicher Materialien.

Zusammenfassungstabelle:

| Aspekt | Funktion | Hauptvorteil |

|---|---|---|

| HF-Leistung | Wechselt die Targetspannung, um Ladungsansammlung zu verhindern | Ermöglicht das Sputtern von isolierenden Materialien (Oxide, Nitride) |

| Magnetron | Fängt Elektronen mit einem Magnetfeld ein, um das Plasma zu intensivieren | Erhöht die Abscheiderate und Filmreinheit |

| Prozess | Physikalisches Ausstoßen von Targetatomen durch Ionenbombardement | Erzeugt gleichmäßige, hochwertige Dünnschichten |

Bereit, Ihre Dünnschichtforschung mit Präzisionsgeräten voranzutreiben?

KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien für die fortschrittliche Materialabscheidung. Ob Sie Halbleiter der nächsten Generation, optische Beschichtungen oder komplexe Mehrschichtfilme entwickeln, unsere RF-Magnetron-Sputterlösungen bieten die Zuverlässigkeit und Kontrolle, die Ihr Labor benötigt.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifische Anwendung unterstützen und Ihnen helfen können, überragende Abscheidergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Verdampferschale für organische Materie

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

Andere fragen auch

- Was ist der MOCVD-Prozess in der Nanotechnologie? Präzisionswachstum dünner Schichten für Halbleiter

- Was ist der Mechanismus des Sputterns im Magnetron? Ein Leitfaden zur effizienten Dünnschichtabscheidung

- Was ist Heißdraht-chemische Gasphasenabscheidung? Ein Leitfaden zum Wachstum von hochreinen Diamantschichten

- Was ist die Magnetron-Sputter-Methode zur Beschichtung? Ein Leitfaden für Hochleistungs-Dünnschichtbeschichtungen

- Wie hoch ist die Wachstumsrate der chemischen Gasphasenabscheidung? Angetrieben durch unübertroffene Reinheit und Vielseitigkeit

- Was sagt die Abscheiderate aus? Das Gleichgewicht zwischen Geschwindigkeit und Qualität bei der Dünnschichtabscheidung meistern

- Was sind die Grundlagen der chemischen Gasphasenabscheidung? Ein Leitfaden für Hochleistungs-Dünnschichten

- Was sind die Nachteile von Graphen-CVD? Herausforderungen bei der Erzielung perfekter Monoschicht-Gleichmäßigkeit