Im Kern besteht das Prinzip eines Sinterofens darin, kontrollierte Hitze und manchmal Druck zu verwenden, um ein pulverförmiges oder körniges Material in ein festes, dichtes Objekt umzuwandeln. Dieser Prozess, bekannt als Sintern, funktioniert, indem Atome auf der Oberfläche einzelner Partikel dazu angeregt werden, zu diffundieren und sich mit benachbarten Partikeln zu verbinden, wodurch sie ohne vollständiges Schmelzen des gesamten Materials miteinander verschmelzen.

Der grundlegende Zweck eines jeden Sinterofens ist es nicht, das Material zu schmelzen, sondern eine präzise thermische und atmosphärische Umgebung zu schaffen, in der Festkörper-Atomdiffusion stattfinden kann, wodurch die Hohlräume zwischen den Partikeln eliminiert werden, um eine kohärente, verstärkte Masse zu bilden.

Das Kernprinzip: Atomare Diffusion, nicht Schmelzen

Das Konzept des Sinterns kann sich kontraintuitiv anfühlen. Sie stellen aus einem Pulver durch Erhitzen einen Feststoff her, aber entscheidend ist, dass Sie die Temperatur unterhalb des Schmelzpunktes des Materials halten. Der Ofen ist das Werkzeug, das diese Umwandlung ermöglicht.

Was ist Sintern?

Sintern ist eine Wärmebehandlung, die Partikel dazu bringt, sich zu verbinden, wodurch die Festigkeit und Dichte des Materials erhöht wird. Es ist ein Prozess, der durch die Reduzierung der Oberflächenenergie angetrieben wird.

Stellen Sie sich einen Eimer Seifenblasen vor; mit der Zeit verschmelzen kleinere Blasen zu größeren, weil dies ein stabilerer, energieärmerer Zustand ist. Sintern funktioniert nach einem ähnlichen Prinzip auf atomarer Ebene.

Die Rolle von Hitze und Kontaktpunkten

Hitze liefert die Energie. Sie regt die Atome innerhalb des Materials an und verleiht ihnen die Beweglichkeit, sich von einem Partikel zum anderen über die Berührungspunkte zu bewegen oder zu "diffundieren".

Während diese Diffusion stattfindet, verschwinden die Grenzen zwischen den ursprünglichen Partikeln langsam, und die kleinen Hohlräume oder Poren zwischen ihnen schrumpfen und werden eliminiert.

Das Ziel: Reduzierung von Hohlräumen und Erhöhung der Dichte

Das ultimative Ziel ist es, aus einem losen Pulver ein dichtes, festes Objekt zu schaffen. Die Aufgabe des Ofens ist es, die Umgebung – Temperatur, Atmosphäre und manchmal Druck – so zu steuern, dass dieser Diffusionsprozess effizient und effektiv maximiert wird.

Wichtige Ofenfunktionen, die das Sintern ermöglichen

Es gibt verschiedene Ofenkonstruktionen, aber alle manipulieren dieselben grundlegenden Umweltfaktoren, um ein erfolgreiches Sintern zu erreichen.

Temperaturregelung

Dies ist der primäre Antrieb des Sinterns. Heizelemente, oft elektrische Widerstands- oder Induktionsspulen, erhöhen die Temperatur des Materials auf einen präzisen Punkt, an dem die atomare Diffusion aktiv ist, aber kein vollständiges Schmelzen begonnen hat.

Induktionsöfen beispielsweise verwenden einen Wechselstrom in einer Spule, um Wirbelströme direkt im Material zu induzieren, wodurch Wärme intern für extrem schnelles und effizientes Erhitzen erzeugt wird.

Regelung der Atmosphäre

Die Umgebung im Ofen ist entscheidend. Viele Materialien, insbesondere Metalle, oxidieren bei hohen Temperaturen schnell, wenn sie Luft ausgesetzt werden, was eine ordnungsgemäße Verbindung verhindert.

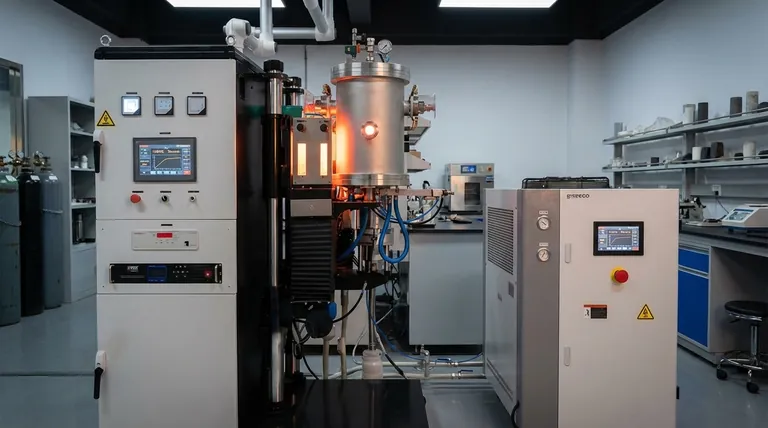

Ein Vakuumsinterofen begegnet diesem Problem, indem er die Luft abpumpt und eine saubere Umgebung schafft, die Oxidation und Kontamination verhindert. Dies führt zu höherer Reinheit und besserer Leistung des Endprodukts.

Anwendung von mechanischem Druck

Bei einigen fortschrittlichen Materialien wie Hochleistungskeramiken reicht Hitze allein nicht aus, um die gewünschte Dichte zu erreichen.

Ein Heißpress-Sinterofen kombiniert hohe Temperatur mit hohem mechanischem Druck. Der Druck drückt die Partikel physisch näher zusammen, erhöht die Anzahl der Kontaktpunkte und beschleunigt den Diffusions- und Verdichtungsprozess.

Gängige Sinterofen-Architekturen

Während die Prinzipien von Hitze und Atmosphäre universell sind, ist das mechanische Design eines Ofens oft auf einen bestimmten Prozess oder ein bestimmtes Produktionsvolumen zugeschnitten.

Batch- vs. kontinuierliche Verarbeitung

Ein Bottom-Loading-Ofen ist ein Typ von Chargenofen, bei dem die Ladung von unten in eine gleichmäßig beheizte Kammer gehoben wird. Dieses Design bietet eine hervorragende Temperaturgleichmäßigkeit für eine hochwertige Einzelchargenverarbeitung.

Im Gegensatz dazu ist ein Schubofen für die kontinuierliche Produktion großer Mengen ausgelegt. Er verwendet ein mechanisches System, um Materialträger durch verschiedene Temperaturzonen zu "schieben", wobei sie in einem stetigen Fluss vom Erhitzen zum Abkühlen bewegt werden.

Die Bedeutung des strukturellen Designs

Öfen, die unter extremen Bedingungen arbeiten, wie eine Heißpresse, erfordern eine sehr hohe strukturelle und fertigungstechnische Genauigkeit. Außer den Heizelementen muss der Ofenkörper aggressiv gekühlt werden, um der immensen Hitze und dem Druck standzuhalten.

Die Kompromisse verstehen

Die Wahl einer Sintermethode beinhaltet das Abwägen von Leistungsanforderungen mit betrieblicher Komplexität und Kosten. Kein einzelnes Ofendesign ist für jede Anwendung am besten geeignet.

Dichte vs. Reinheit

Ein Heißpress-Ofen liefert eine überragende Dichte, führt aber durch sein Drucksystem zu Komplexität. Ein Vakuumofen priorisiert die Reinheit und ist für reaktive Materialien unerlässlich, erreicht aber möglicherweise nicht die gleiche Dichte wie eine Heißpresse.

Durchsatz vs. Präzision

Kontinuierliche Systeme wie Schuböfen sind für industrielle Maßstäbe und Effizienz ausgelegt. Chargenöfen, wie Bottom-Loader, bieten eine überragende Kontrolle über die Heiz- und Kühlzyklen für ein bestimmtes Teil, was oft für die Forschung oder die Herstellung komplexer Komponenten entscheidend ist.

Kosten und Komplexität

Das Hinzufügen von Systemen für Vakuum oder hohen Druck erhöht die Anfangskosten, die betriebliche Komplexität und den Wartungsaufwand eines Ofens erheblich. Die einfachsten Öfen steuern nur die Temperatur und werden für Materialien verwendet, die nicht atmosphärenempfindlich sind.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig von dem Material ab, mit dem Sie arbeiten, und den gewünschten Eigenschaften des Endprodukts.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und mechanischer Festigkeit liegt: Ein Heißpress-Sinterofen ist die ideale Wahl, da die Kombination aus Hitze und Druck die Verdichtung beschleunigt.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und der Verhinderung von Oxidation liegt: Ein Vakuumsinterofen ist für die Verarbeitung reaktiver Metalle oder das Erreichen makelloser Materialeigenschaften unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, kontinuierlichen industriellen Produktion liegt: Ein Ofen mit einem Transportsystem wie einem Schubofen ist auf Effizienz und Durchsatz ausgelegt.

Letztendlich befähigt Sie das Verständnis dieser Kernprinzipien, nicht nur ein Gerät auszuwählen, sondern die präzise Umgebung, die erforderlich ist, um pulverförmige Materialien in Hochleistungsfeststoffe umzuwandeln.

Zusammenfassungstabelle:

| Ofentyp | Primäre Funktion | Hauptvorteil | Ideal für |

|---|---|---|---|

| Vakuumofen | Sintert in einer sauberen, sauerstofffreien Umgebung | Verhindert Oxidation, gewährleistet hohe Reinheit | Reaktive Metalle, hochreine Materialien |

| Heißpress-Ofen | Kombiniert Hitze mit hohem mechanischem Druck | Maximiert Dichte und mechanische Festigkeit | Hochleistungskeramiken, fortschrittliche Verbundwerkstoffe |

| Schubofen | Kontinuierliche Verarbeitung durch Temperaturzonen | Hohes Volumen, industrielle Produktion | Massenfertigung, konstanter Durchsatz |

| Chargenofen (z.B. Bottom-Loading) | Verarbeitet einzelne Chargen mit präziser Steuerung | Überragende Temperaturgleichmäßigkeit, ideal für F&E | Komplexe Komponenten, Forschungsanwendungen |

Bereit, Ihre Materialien mit Präzisionssintern zu transformieren?

Das Verständnis des Prinzips ist der erste Schritt; die Anwendung ist der Bereich, in dem KINTEK herausragt. Ob Sie die ultimative Reinheit eines Vakuumofens, die extreme Dichte einer Heißpresse oder den hohen Durchsatz eines kontinuierlichen Systems benötigen, die richtige Sinterumgebung ist entscheidend für Ihren Erfolg.

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Sinteröfen, die auf Ihr spezifisches Material und Ihre Produktionsziele zugeschnitten sind. Unsere Experten helfen Ihnen bei der Auswahl des perfekten Ofens, um die Festigkeit, Dichte und Reinheit zu erreichen, die Ihre Anwendung erfordert.

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie die Lösungen von KINTEK die Fähigkeiten Ihres Labors verbessern können.

Nehmen Sie jetzt Kontakt mit unseren Experten auf →

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

Andere fragen auch

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was ist Vakuumsintern? Erreichen Sie unübertroffene Reinheit und Leistung für fortschrittliche Materialien

- Warum wird für das Sintern von Ti-43Al-4Nb-1Mo-0.1B ein Hochvakuum benötigt? Gewährleistung von Reinheit & Bruchzähigkeit

- Was ist eine Sinterreaktion? Pulver ohne Schmelzen in dichte Feststoffe umwandeln

- Warum müssen Grünteile, die im Binder-Jetting-Verfahren hergestellt werden, in einem Vakuum-Sinterofen behandelt werden?