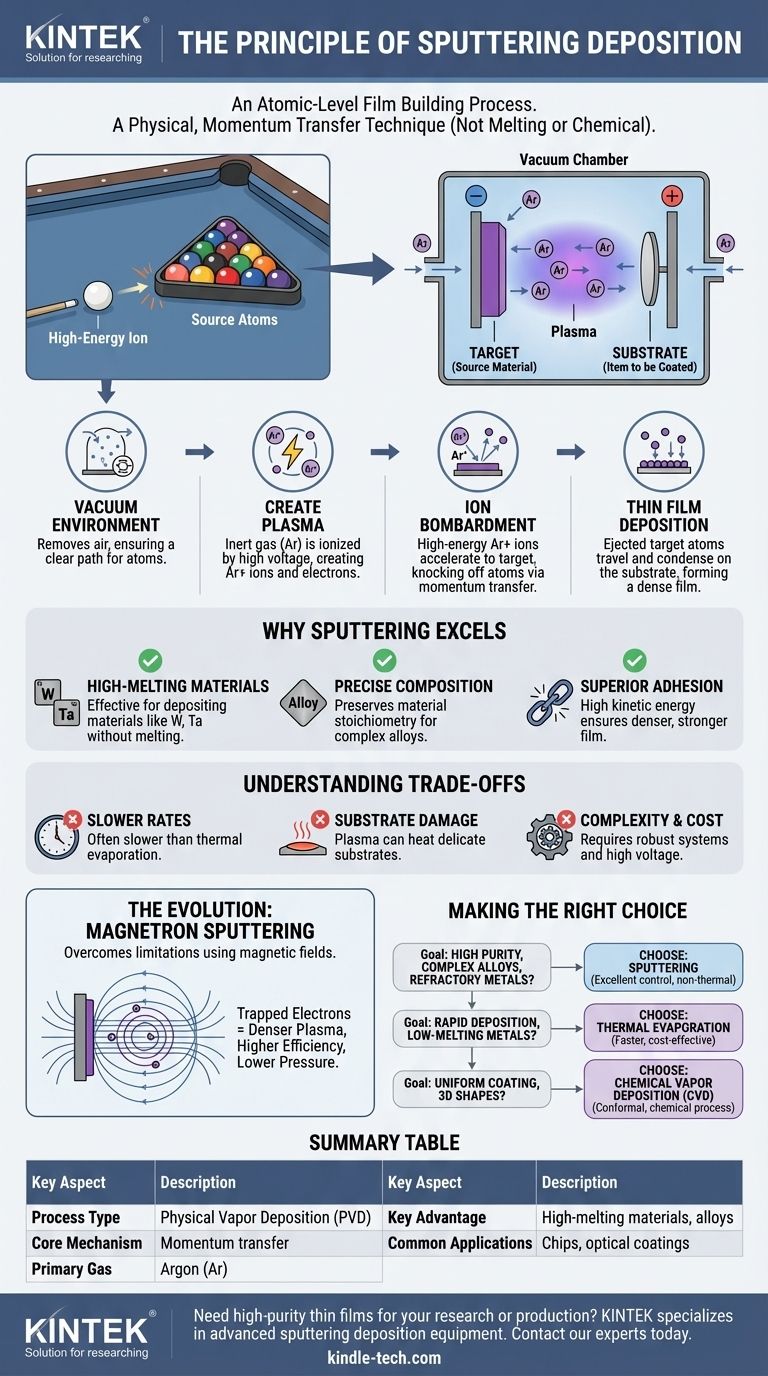

Im Kern ist die Sputterdeposition ein physikalischer Prozess, bei dem hochenergetische Ionen verwendet werden, um Atome aus einem Ausgangsmaterial herauszulösen, ähnlich wie eine Billardkugel gestapelte Billardkugeln zerstreut. Diese herausgelösten Atome bewegen sich dann durch ein Vakuum und lagern sich auf einem Substrat ab, wobei Schicht für Schicht ein neues Material aufgebaut wird. Diese Technik ist ein Eckpfeiler der modernen Fertigung und wird verwendet, um ultradünne, hochleistungsfähige Schichten herzustellen, die in allem von Halbleiterchips bis hin zu Antireflexbeschichtungen auf Brillen zu finden sind.

Sputtern ist kein Schmelz- oder chemischer Prozess; es ist eine Impulsübertragungs-Technik. Es nutzt die kinetische Energie geladener Gasionen, um Atome physisch von einem Target zu stoßen, was die präzise Abscheidung von Materialien ermöglicht – insbesondere solcher mit sehr hohen Schmelzpunkten oder komplexen Zusammensetzungen –, die mit anderen Methoden schwer zu handhaben sind.

Der Kernmechanismus: Vom Plasma zum Film

Sputtern ist eine Art der Physikalischen Gasphasenabscheidung (PVD), die auf einer Abfolge präziser physikalischer Ereignisse beruht, die in einer kontrollierten Vakuumkammer stattfinden.

Die Vakuumumgebung: Ein klarer Weg

Der gesamte Prozess findet in einer Vakuumkammer statt, die auf einen sehr niedrigen Druck gepumpt wird.

Dieses Vakuum ist entscheidend, da es Luft und andere Partikel entfernt und so sicherstellt, dass die gesputterten Atome vom Target zum Substrat gelangen können, ohne mit unerwünschten Verunreinigungen zu kollidieren.

Erzeugung des Plasmas: Entzündung des Gases

Ein Inertgas, am häufigsten Argon (Ar), wird in die Kammer geleitet. Anschließend wird eine Hochspannung zwischen zwei Elektroden angelegt: einer negativ geladenen Kathode (die das Ausgangsmaterial, oder Target, enthält) und einer positiv geladenen Anode (die das zu beschichtende Objekt, oder Substrat, enthält).

Dieses starke elektrische Feld energetisiert freie Elektronen, wodurch diese mit Argonatomen kollidieren und ein Elektron herausschlagen. Dies erzeugt positiv geladene Argonionen (Ar+) und weitere freie Elektronen, was zu einem sich selbst erhaltenden, leuchtenden Plasma führt.

Der Beschuss: Ausstoßen von Targetatomen

Die neu gebildeten, positiv geladenen Argonionen (Ar+) werden stark auf das negativ geladene Target beschleunigt.

Beim Aufprall übertragen diese hochenergetischen Ionen ihren Impuls auf die Atome des Targetmaterials und lösen sie heraus. Dieses Ausstoßen von Targetatomen ist das „Sputter“-Ereignis.

Die Abscheidung: Bildung des Dünnfilms

Die ausgestoßenen Targetatome bewegen sich durch das Vakuum und landen auf der Oberfläche des Substrats.

Wenn sich diese Atome ansammeln, kondensieren sie und bilden einen dünnen, festen und oft sehr dichten Film. Die Eigenschaften dieses Films können durch Anpassen von Parametern wie Gasdruck, Spannung und Temperatur präzise gesteuert werden.

Warum Sputtern hervorragend ist: Hauptvorteile

Sputtern ist nicht immer die schnellste oder billigste Abscheidungsmethode, wird aber gewählt, wenn Qualität, Präzision und Materialvielfalt von größter Bedeutung sind.

Umgang mit schwierigen Materialien

Da das Sputtern nicht auf das Schmelzen oder Verdampfen des Ausgangsmaterials angewiesen ist, ist es außergewöhnlich effektiv für die Abscheidung von Materialien mit extrem hohen Schmelzpunkten, wie Wolfram oder Tantal.

Präzise Kontrolle über die Filmzusammensetzung

Sputtern ist ideal für die Abscheidung von Legierungen und Verbundwerkstoffen. Der Prozess überträgt Atome physisch vom Target auf das Substrat, wobei die Stöchiometrie (das proportionale Verhältnis der Elemente) des Originalmaterials im Allgemeinen erhalten bleibt.

Überlegene Haftung und Dichte

Gesputterte Atome treffen mit deutlich mehr kinetischer Energie auf dem Substrat auf als Atome aus einem einfachen Verdampfungsprozess. Diese Energie hilft ihnen, einen dichteren, stärkeren und besser haftenden Film auf der Substratoberfläche zu bilden.

Die Kompromisse verstehen

Keine Technik ist perfekt. Das Verständnis der Einschränkungen des Sputterns ist entscheidend für dessen effektive Nutzung.

Langsamere Abscheidungsraten

In seiner Grundform ist das Sputtern oft langsamer als andere Methoden wie die thermische Verdampfung. Obwohl moderne Fortschritte die Geschwindigkeiten verbessert haben, kann es in der Großserienproduktion einen Engpass darstellen.

Potenzial für Substratschäden

Das energiereiche Plasma und der Ionenbeschuss können das Substrat erwärmen. Bei empfindlichen Substraten wie Kunststoffen oder bestimmten biologischen Proben kann diese unbeabsichtigte Erwärmung Schäden oder Verformungen verursachen.

Systemkomplexität und Kosten

Sputtersysteme sind mechanisch komplex. Sie erfordern robuste Vakuumpumpen, Hochspannungsnetzteile und präzise Gasflussregler, wodurch sie teurer in der Anschaffung und Wartung sind als einfachere Abscheidungsanlagen.

Die Entwicklung: Magnetron-Sputtern

Um die Einschränkungen des einfachen Sputterns zu überwinden, verwenden fast alle modernen Systeme eine Technik namens Magnetron-Sputtern.

Das Problem beim einfachen Sputtern

In einem einfachen System gehen Elektronen schnell an die Anode verloren, was das Plasma ineffizient macht. Dies erfordert den Betrieb bei höheren Gasdrücken, was leider zu einer stärkeren Streuung der gesputterten Atome und minderwertigeren Filmen führt.

Die Lösung mit Magnetfeld

Beim Magnetron-Sputtern wird ein starkes Magnetfeld direkt hinter dem Targetmaterial platziert.

Dieses Magnetfeld fängt Elektronen nahe der Targetoberfläche ein und zwingt sie auf einen langen, spiralförmigen Pfad. Dies erhöht die Wahrscheinlichkeit dramatisch, dass ein Elektron mit einem Argonatom kollidiert und es ionisiert, wodurch ein viel dichteres und stabileres Plasma entsteht.

Das Ergebnis: Schneller, besser und kontrollierbarer

Diese verbesserte Ionisationseffizienz ermöglicht den Betrieb des Systems bei viel niedrigeren Drücken. Dies führt zu höheren Abscheidungsraten, weniger Streuung und letztendlich zu Filmen höherer Reinheit mit besseren Eigenschaften.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, Sputtern zu verwenden, hängt vollständig von Ihren Materialanforderungen und Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen Filmen komplexer Legierungen oder hochschmelzender Metalle liegt: Sputtern ist die überlegene Wahl aufgrund seiner nicht-thermischen Natur und ausgezeichneten Zusammensetzungskontrolle.

- Wenn Ihr Hauptaugenmerk auf der schnellen Abscheidung einfacher, niedrigschmelzender Metalle liegt: Die thermische Verdampfung kann eine kostengünstigere und schnellere Alternative sein.

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen, konformen Beschichtung über komplexen 3D-Formen liegt: Die chemische Gasphasenabscheidung (CVD) ist oft besser geeignet, da es sich um einen chemischen Prozess handelt und nicht durch die Sichtlinienabscheidung begrenzt ist.

Letztendlich bietet das Sputtern ein unvergleichliches Maß an Kontrolle für die Entwicklung von Hochleistungsoberflächen im atomaren Maßstab.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernmechanismus | Impulsübertragung von hochenergetischen Ionen auf Targetatome |

| Verwendetes Hauptgas | Argon (Ar) |

| Hauptvorteil | Hervorragend geeignet für hochschmelzende Materialien und komplexe Legierungen |

| Häufige Anwendungen | Halbleiterchips, Antireflexbeschichtungen, Präzisionsoptik |

Benötigen Sie hochreine Dünnschichten für Ihre Forschung oder Produktion? KINTEK ist spezialisiert auf fortschrittliche Sputterdepositionsanlagen und Verbrauchsmaterialien für Labor- und Industrieanwendungen. Unsere Lösungen bieten überlegene Filmhaftung, präzise Zusammensetzungskontrolle und außergewöhnliche Materialvielfalt – perfekt für die Verarbeitung komplexer Legierungen und hochschmelzender Metalle. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sputtersysteme Ihren Beschichtungsprozess verbessern und Ihre spezifischen Materialentwicklungsziele erreichen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen