Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) ein Herstellungsverfahren, das eine hochreine, feste Dünnschicht auf einer Oberfläche, dem sogenannten Substrat, aufbaut. Dies geschieht durch die Einführung sorgfältig ausgewählter Prekursor-Gase in eine Reaktionskammer. Diese Gase reagieren dann chemisch in der Nähe oder auf dem erhitzten Substrat, und das resultierende feste Material wird darauf abgeschieden, wodurch die gewünschte Schicht entsteht.

Das Kernprinzip der CVD ist nicht nur Kondensation; es ist eine kontrollierte chemische Reaktion im gasförmigen Zustand, die ein festes Material auf einem Wafer "wachsen" lässt. Diese Methode ist grundlegend für die moderne Halbleiterfertigung, da sie die präzise Abscheidung einer Vielzahl von Materialien, von Isolatoren bis zu Leitern, ermöglicht.

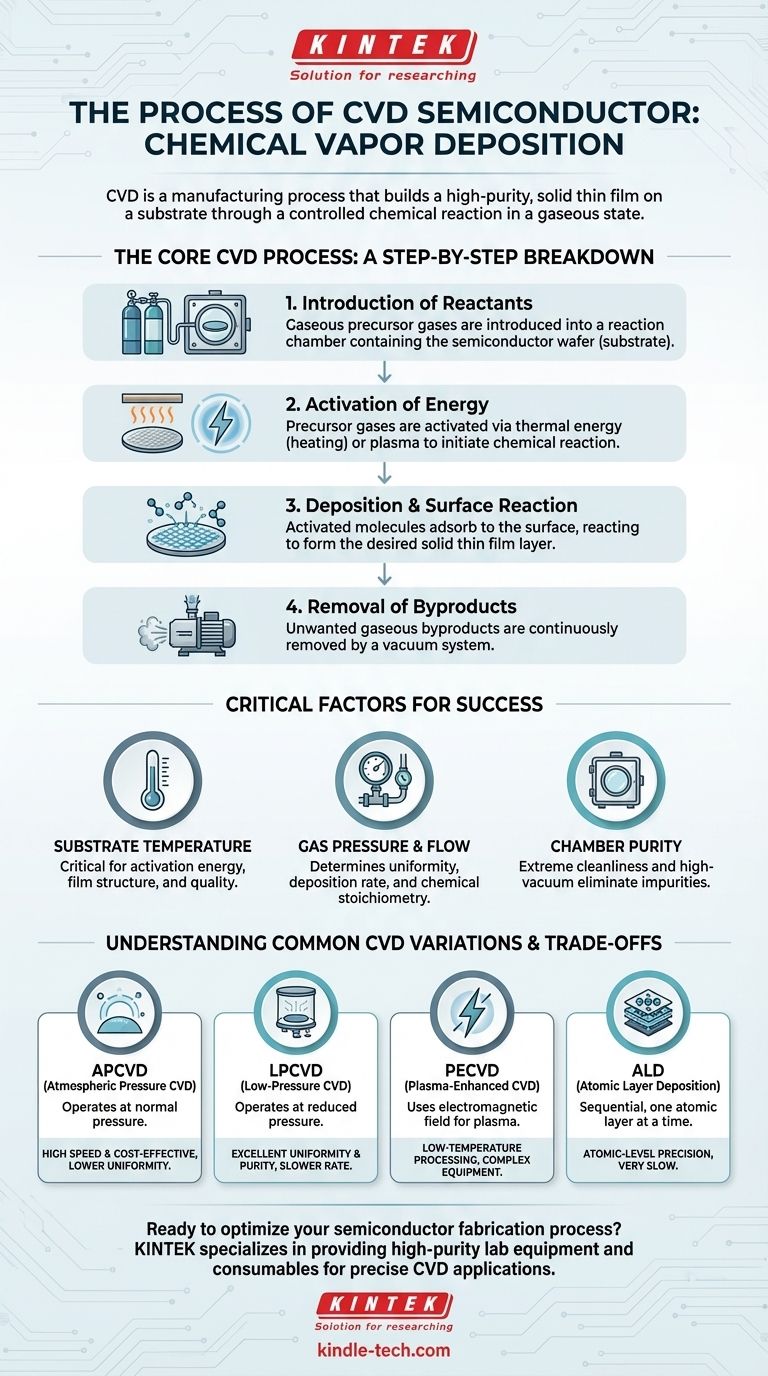

Der Kern-CVD-Prozess: Eine Schritt-für-Schritt-Analyse

Der gesamte Prozess, von der Gasinjektion bis zur Filmbildung, kann als eine Abfolge von vier kritischen Stufen verstanden werden. Jede Stufe wird präzise gesteuert, um die endgültigen Eigenschaften des abgeschiedenen Films zu bestimmen.

Schritt 1: Einführung der Reaktanten

Der Prozess beginnt mit der Einführung von zwei oder mehr gasförmigen Rohmaterialien, den Prekursor-Gasen, in eine Reaktionskammer, die den Halbleiter-Wafer (das Substrat) enthält.

Die Reinheit dieser Gase und die Sauberkeit der Kammer sind von größter Bedeutung, da selbst winzige Verunreinigungen die elektrischen Eigenschaften des Endgeräts beeinträchtigen können.

Schritt 2: Aktivierung der Energie

Die Prekursor-Gase sind bei Raumtemperatur stabil und müssen mit Energie "aktiviert" werden, um eine chemische Reaktion einzuleiten.

Diese Aktivierung wird typischerweise durch thermische Energie erreicht, indem das Substrat auf Hunderte oder sogar Tausende von Grad Celsius erhitzt wird. Alternativ können Methoden wie Plasma verwendet werden, um die Gase bei viel niedrigeren Temperaturen zu energetisieren.

Schritt 3: Abscheidung und Oberflächenreaktion

Einmal aktiviert, diffundieren die Gasmoleküle durch die Kammer und adsorbieren (gehen eine Bindung ein mit) der Substratoberfläche.

Hier findet die entscheidende chemische Reaktion statt. Die adsorbierten Moleküle reagieren, um den gewünschten festen Film zu bilden, der sich dauerhaft mit dem Wafer verbindet. Die Struktur und Qualität dieses Films hängen stark von den Bedingungen in der Kammer ab.

Schritt 4: Entfernung von Nebenprodukten

Die chemische Reaktion, die den festen Film bildet, erzeugt auch unerwünschte gasförmige Nebenprodukte.

Diese Nebenprodukte werden kontinuierlich durch ein Vakuumsystem aus der Kammer entfernt. Eine effiziente Entfernung ist unerlässlich, um zu verhindern, dass sie den Abscheidungsprozess stören oder als Verunreinigungen in den Film gelangen.

Kritische Faktoren für eine erfolgreiche Abscheidung

Der Erfolg des CVD-Prozesses hängt von der akribischen Kontrolle mehrerer Umweltvariablen ab. Diese Faktoren beeinflussen direkt die Dicke, Gleichmäßigkeit und chemische Zusammensetzung der abgeschiedenen Schicht.

Substrattemperatur

Die Temperatur ist wohl die kritischste Variable. Sie liefert nicht nur die Aktivierungsenergie für die chemische Reaktion, sondern beeinflusst auch die Beweglichkeit der Atome auf der Oberfläche, was die Kristallstruktur und Qualität des Films beeinflusst.

Gasdruck und -fluss

Der Druck in der Reaktionskammer bestimmt den Weg und die Konzentration der Prekursor-Gasmoleküle. Niedrigere Drücke führen zu einer besseren Filmuniformität, während atmosphärischer Druck schnellere Abscheidungsraten ermöglicht. Die Flussraten jedes Gases steuern die chemische Stöchiometrie der Reaktion.

Kammerreinheit

Die Halbleiterfertigung erfordert extreme Sauberkeit. Der Prozess wird in einer Hochvakuumumgebung durchgeführt, um Sauerstoff, Feuchtigkeit und andere reaktive Partikel zu eliminieren. Jegliches Restgas wird gespült, um sicherzustellen, dass nur die beabsichtigte chemische Reaktion stattfindet.

Die Kompromisse verstehen: Gängige CVD-Variationen

Keine einzelne CVD-Methode ist perfekt für alle Anwendungen. Ingenieure wählen eine bestimmte Technik basierend auf den erforderlichen Filmeigenschaften, Temperaturbeschränkungen und Herstellungskosten.

APCVD (Atmosphärischer Druck CVD)

Diese Methode arbeitet bei normalem atmosphärischem Druck. Sie zeichnet sich durch sehr hohe Abscheidungsraten aus, was sie schnell und kostengünstig macht. Die Filmqualität und -gleichmäßigkeit können jedoch geringer sein als bei anderen Methoden.

LPCVD (Niederdruck-CVD)

Durch den Betrieb bei reduziertem Druck verbessert LPCVD die Filmuniformität und -reinheit erheblich. Der geringere Druck reduziert unerwünschte Gasphasenreaktionen und stellt sicher, dass die Chemie hauptsächlich auf der Waferoberfläche stattfindet. Der Hauptkompromiss ist eine langsamere Abscheidungsrate.

PECVD (Plasma-Enhanced CVD)

PECVD verwendet ein elektromagnetisches Feld, um Plasma zu erzeugen, das die Prekursor-Gase energetisiert. Dies ermöglicht die Abscheidung bei viel niedrigeren Temperaturen (z. B. < 400 °C), was entscheidend ist, um empfindliche Gerätestrukturen zu schützen, die bereits auf dem Wafer aufgebaut sind.

ALD (Atomic Layer Deposition)

ALD ist eine fortschrittliche, sequentielle Form der CVD, bei der Prekursor-Gase nacheinander eingeführt werden. Dieser Prozess scheidet einen perfekt gleichmäßigen Film Schicht für Schicht ab, genau eine Atomlage nach der anderen. Er bietet eine unübertroffene Kontrolle und Konformität über komplexe 3D-Strukturen, ist aber deutlich langsamer als andere Methoden.

Die CVD-Methode an Ihr Ziel anpassen

Die Wahl der CVD-Technik ist immer eine strategische Entscheidung, die vom Endziel für die spezifische abzuscheidende Schicht bestimmt wird.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz für dicke, weniger kritische Filme liegt: APCVD bietet die Geschwindigkeit und Kosteneffizienz, die für solche Anwendungen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und Gleichmäßigkeit für kritische Schichten wie Polysilizium liegt: LPCVD ist der Industriestandard für die Herstellung hochwertiger, reproduzierbarer Filme.

- Wenn Ihr Hauptaugenmerk darauf liegt, einen Film abzuscheiden, ohne die darunterliegenden Schichten zu beschädigen: PECVD ist unerlässlich, wenn der Herstellungsprozess durch ein strenges thermisches Budget eingeschränkt ist.

- Wenn Ihr Hauptaugenmerk auf ultimativer Präzision und der Beschichtung komplexer 3D-Nanostrukturen liegt: ALD ist die einzige Technik, die die Kontrolle auf atomarer Ebene bietet, die für moderne, hochmoderne Geräte erforderlich ist.

Letztendlich ist die chemische Gasphasenabscheidung die grundlegende Technologie, die es Ingenieuren ermöglicht, die komplexen, mehrschichtigen Strukturen aufzubauen, die jeden modernen Mikrochip definieren.

Zusammenfassungstabelle:

| CVD-Methode | Hauptvorteil | Wesentliche Einschränkung | Idealer Anwendungsfall |

|---|---|---|---|

| APCVD | Hohe Abscheidungsrate, kostengünstig | Geringere Filmuniformität | Dicke, weniger kritische Filme |

| LPCVD | Hervorragende Gleichmäßigkeit und Reinheit | Langsamere Abscheidungsrate | Kritische Schichten wie Polysilizium |

| PECVD | Niedertemperatur-Verarbeitung | Komplexere Ausrüstung | Temperaturempfindliche Strukturen |

| ALD | Präzision auf atomarer Ebene, perfekte Konformität | Sehr langsame Abscheidung | Komplexe 3D-Nanostrukturen |

Bereit, Ihren Halbleiterfertigungsprozess zu optimieren? KINTEK ist spezialisiert auf die Bereitstellung von hochreinen Laborgeräten und Verbrauchsmaterialien für präzise CVD-Anwendungen. Ob Sie Reaktoren, Prekursor-Zufuhrsysteme oder Vakuumkomponenten benötigen, unsere Lösungen gewährleisten die extreme Sauberkeit und Kontrolle, die für eine erfolgreiche Dünnschichtabscheidung erforderlich sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Anforderungen Ihres Labors an die Halbleiterfertigung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze