Im Kern umfasst der Prozess des Sinterns von Keramiken drei Hauptstufen: die sorgfältige Vorbereitung eines Keramikpulvers, das Pressen dieses Pulvers in eine gewünschte Form, die als „Grünkörper“ bezeichnet wird, und anschließend das Erhitzen auf eine hohe Temperatur. Diese Erhitzung, die unterhalb des Schmelzpunkts des Materials durchgeführt wird, bewirkt, dass die einzelnen Pulverpartikel durch atomare Diffusion miteinander verschmelzen, wodurch der zerbrechliche Grünkörper in ein starkes, dichtes, festes Bauteil umgewandelt wird.

Sintern ist kein Schmelzprozess. Es handelt sich um eine thermisch angetriebene Festkörperumwandlung, bei der Wärme und Druck genutzt werden, um Partikel miteinander zu verbinden, die Porosität drastisch zu reduzieren und eine dichte, einheitliche Keramikkomponente zu erzeugen.

Das Kernprinzip: Von Pulver zu Feststoff ohne Schmelzen

Bevor die Schritte aufgeschlüsselt werden, ist es wichtig, den Mechanismus zu verstehen, der dabei wirkt. Das Ziel des Sinterns ist es, die leeren Räume, d. h. die Porosität, zwischen den anfänglichen Keramikpulverpartikeln zu beseitigen.

Die Kraft der atomaren Diffusion

Wenn das Material auf eine hohe Temperatur erhitzt wird (aber unterhalb seines Schmelzpunkts), werden die Atome in den Keramikpartikeln hochgradig energetisiert. Diese Energie ermöglicht es ihnen, sich zu bewegen und über die Grenzen zu diffundieren, an denen sich die Partikel berühren.

Diese atomare Wanderung schließt effektiv die Lücken zwischen den Partikeln und verschmilzt sie zu einer einzigen, miteinander verbundenen Struktur. Das Ergebnis ist eine signifikante Zunahme der Dichte und Festigkeit, wodurch aus einem losen Pulverpressling ein robuster Keramikgegenstand wird.

Eine detaillierte Aufschlüsselung des Keramiksinterprozesses

Obwohl das Prinzip einfach ist, beinhaltet die industrielle Anwendung mehrere sorgfältig kontrollierte Stufen, um ein Endprodukt mit den gewünschten Eigenschaften zu gewährleisten.

Stufe 1: Materialvorbereitung

Der Prozess beginnt lange bevor überhaupt Wärme angewendet wird. Das Ausgangskeramikpulver wird mit anderen Substanzen gemischt, um ein gleichmäßiges, verarbeitbares Material zu bilden.

Dazu gehört oft die Herstellung einer Slurry (Aufschlämmung) durch Mischen des Pulvers mit Wasser, einem Binder, um die Partikel in ihrer gepressten Form zusammenzuhalten, und anderen Mitteln wie Dispergiermitteln, um eine gleichmäßige Mischung zu gewährleisten. Diese Slurry wird dann typischerweise sprühgetrocknet, um ein gleichmäßiges, fließfähiges Pulver zu erzeugen, das zum Pressen bereit ist.

Stufe 2: Formung des „Grünkörpers“

Das vorbereitete Pulver wird in die gewünschte Form verdichtet. Dies geschieht am häufigsten durch Pressen des Pulvers unter hohem Druck in eine Form oder Matrize.

Das resultierende Teil wird als „Grünkörper“ bezeichnet. In diesem Stadium ist es kohärent und behält seine Form aufgrund des Binders und der mechanischen Verzahnung der Partikel bei, ist aber extrem zerbrechlich und weist eine geringe Dichte auf.

Stufe 3: Binderverbrennung (Vorsintern)

Der Grünkörper wird auf eine relativ niedrige Temperatur erhitzt, typischerweise einige hundert Grad Celsius. Der einzige Zweck dieses Schrittes ist es, den Binder und alle anderen während des Mischens hinzugefügten flüchtigen Bestandteile langsam abzubrennen.

Die sorgfältige Durchführung dieses Schrittes ist entscheidend. Wenn zu schnell erhitzt wird, kann die schnelle Entgasung des Binders Risse und Defekte verursachen, die das Endteil ruinieren.

Stufe 4: Hochtemperatursintern

Dies ist das Hauptereignis. Die Temperatur wird erheblich erhöht, knapp unter den Schmelzpunkt der Keramik, und für eine bestimmte Dauer gehalten.

Während dieser Phase beschleunigt sich die atomare Diffusion, Partikelgrenzen verschmelzen und das Teil verdichtet sich. Die Poren zwischen den Partikeln schrumpfen und werden größtenteils eliminiert, wodurch die gesamte Komponente an Größe schrumpft und gleichzeitig immense Festigkeit und Härte gewinnt.

Verständnis der Kompromisse und Schlüsselvariablen

Um ein erfolgreiches Ergebnis zu erzielen, ist eine präzise Kontrolle mehrerer Faktoren erforderlich. Eine Fehlsteuerung dieser Variablen kann zu fehlerhaften Teilen oder inkonsistenten Eigenschaften führen.

Die Rolle von Temperatur und Zeit

Höhere Sintertemperaturen und längere Haltezeiten führen im Allgemeinen zu einer stärkeren Verdichtung. Übermäßige Hitze oder Zeit können jedoch zu unerwünschtem Kornwachstum führen, was die Keramik manchmal spröder machen kann. Der Schlüssel liegt darin, die optimale Balance für das spezifische Material und die Anwendung zu finden.

Die Bedeutung der Atmosphäre

Die Ofenatmosphäre (z. B. Luft, Vakuum oder ein Inertgas) spielt eine entscheidende Rolle. Bei vielen Hochleistungskeramiken ist das Sintern in einer kontrollierten Atmosphäre erforderlich, um Oxidation oder unerwünschte chemische Reaktionen zu verhindern, die die Integrität des Materials beeinträchtigen könnten.

Die Herausforderung der Schrumpfung

Während sich das Teil verdichtet, schrumpft es vorhersehbar. Diese Schrumpfung, die erheblich sein kann, muss bei der anfänglichen Gestaltung der Form und des Grünkörpers genau berechnet und berücksichtigt werden. Wenn dies nicht geschieht, resultieren Teile mit falschen Endabmessungen.

Nachbehandlungsvorgänge

Nach dem Abkühlen ist der Prozess nicht immer abgeschlossen. Das nun extrem harte Keramikteil kann abschließenden Veredelungsschritten unterzogen werden.

Bearbeitung und Veredelung

Aufgrund ihrer Härte erfordern gesinterte Keramiken oft eine spezielle Bearbeitung mit diamantbestückten Werkzeugen oder Ultraschallschleifen, um endgültige, enge Toleranzen zu erreichen.

Montage

Für bestimmte Anwendungen müssen Keramikteile mit anderen Komponenten verbunden werden. Dies kann das Metallisieren der Keramikoberfläche umfassen, um das Löten an einem Metallteil zu ermöglichen und so eine starke, hermetische Abdichtung zu schaffen.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Parameter des Sinterprozesses werden abgestimmt, um ein gewünschtes Endergebnis zu erzielen.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Festigkeit liegt: Ihr Prozess priorisiert feine Ausgangspulver, hohe Sintertemperaturen und ausreichende Zeit, um jegliche Porosität zu minimieren.

- Wenn Ihr Hauptaugenmerk auf präziser Maßhaltigkeit liegt: Sie müssen in eine hochkonsistente Pulvervorbereitung, gleichmäßiges Pressen und eine akribische Berechnung der Schrumpfungsraten investieren.

- Wenn Ihr Hauptaugenmerk auf kosteneffizienter Produktion liegt: Sie optimieren die Heiz- und Abkühlzyklen, um den Energieverbrauch und die Ofenzeit zu minimieren, ohne die wesentlichen Eigenschaften des Teils zu beeinträchtigen.

Die Beherrschung des Sinterprozesses bedeutet, Wärme und Druck präzise zu steuern, um ein einfaches Pulver in eine Hochleistungskeramikkomponente zu verwandeln.

Zusammenfassungstabelle:

| Stufe | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Materialvorbereitung | Pulver mit Binder/Wasser zu einer Slurry mischen | Gleichmäßiges, verarbeitbares Material sicherstellen |

| 2. Formung des Grünkörpers | Pulver unter hohem Druck in eine Form pressen | Die gewünschte Form erzeugen (zerbrechlicher Zustand) |

| 3. Binderverbrennung | Erhitzen auf niedrige Temperatur, um Binder zu entfernen | Flüchtige Bestandteile entfernen, ohne Risse zu verursachen |

| 4. Hochtemperatursintern | Knapp unter Schmelzpunkt für eine festgelegte Zeit erhitzen | Teil durch atomare Diffusion verdichten, Festigkeit erhöhen |

Benötigen Sie präzise, hochleistungsfähige gesinterte Keramikkomponenten für Ihr Labor oder Ihre Produktionslinie? Der Sinterprozess ist komplex, aber die Ergebnisse sind entscheidend für Anwendungen, die extreme Härte, thermische Stabilität und chemische Beständigkeit erfordern. KINTEK ist spezialisiert auf die Bereitstellung der Laborgeräte und Verbrauchsmaterialien, die für die fortschrittliche Keramikverarbeitung unerlässlich sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Sinterprojekte unterstützen und Ihnen helfen können, überlegene Materialeigenschaften zu erzielen.

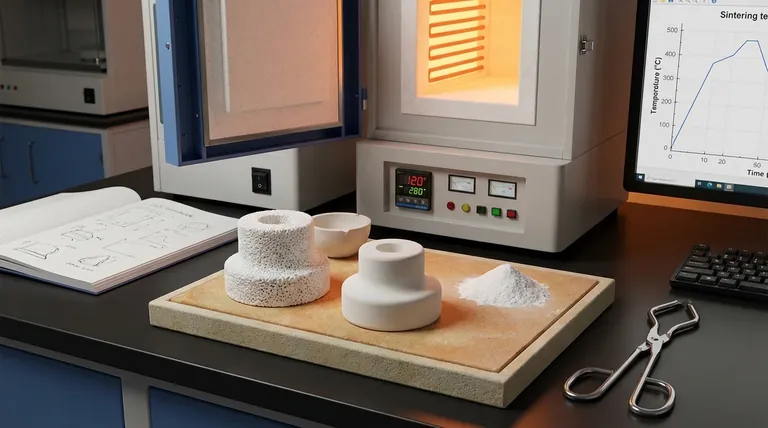

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie wird ein Laborofen genannt? Ein Leitfaden für Muffel- und Rohröfen

- Was ist der Zweck der Kalzinierung? Materialien für den industriellen Einsatz umwandeln und reinigen

- Was ist der Unterschied zwischen einem Muffelofen und einem Trockenschrank? Wählen Sie das richtige Werkzeug für Ihren thermischen Prozess

- Was ist Schmelzverlust? Der ultimative Leitfaden zur Reduzierung von Metallverlusten bei Hochtemperaturprozessen

- Wie wird der Aschegehalt in einem Muffelofen bestimmt? Beherrschen Sie die Methode der gravimetrischen Analyse