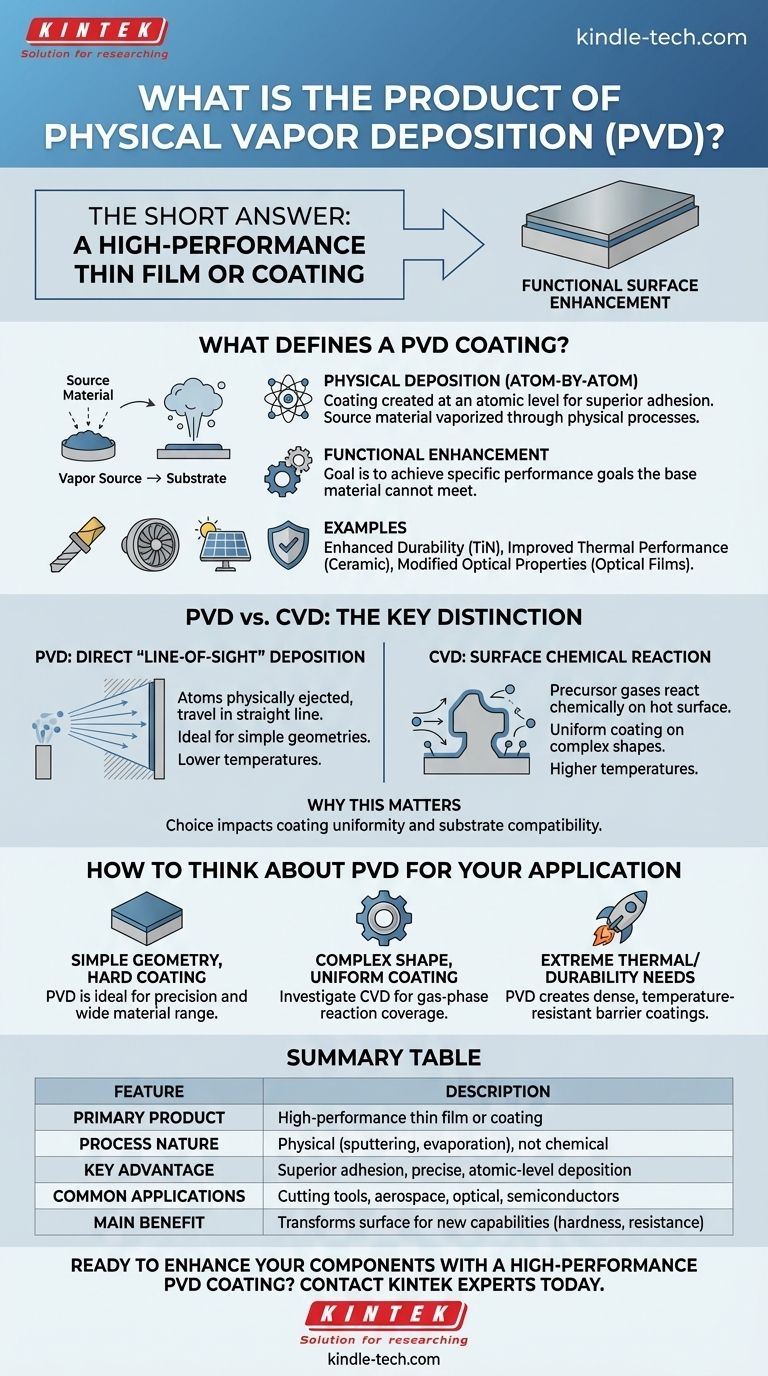

Kurz gesagt, das Produkt der physikalischen Gasphasenabscheidung (PVD) ist ein Hochleistungs-Dünnfilm oder eine Beschichtung. Bei diesem Verfahren wird eine sehr dünne Schicht des Ausgangsmaterials, oft Atom für Atom, auf die Oberfläche eines Zielobjekts (des Substrats) abgeschieden. Das Ergebnis ist kein eigenständiges Produkt, sondern eine funktionale Oberflächenveredelung, die spezifische, technische Eigenschaften wie Härte, Verschleißfestigkeit, Temperaturbeständigkeit oder einzigartige optische Eigenschaften bietet.

Die physikalische Gasphasenabscheidung erzeugt kein neues Objekt; sie verändert die Oberfläche eines bestehenden Objekts grundlegend. Das eigentliche Produkt ist eine hochleistungsfähige, ultradünne Beschichtung, die einem Bauteil neue Fähigkeiten verleihen soll, die es ursprünglich nicht besaß.

Was definiert eine PVD-Beschichtung?

Um das Produkt der PVD zu verstehen, müssen Sie deren Natur verstehen. Sie unterscheidet sich grundlegend vom Lackieren oder Plattieren, da die Beschichtung auf atomarer Ebene erzeugt wird, was zu einer überlegenen Haftung und Leistung führt.

Das Produkt ist eine physikalische Abscheidung

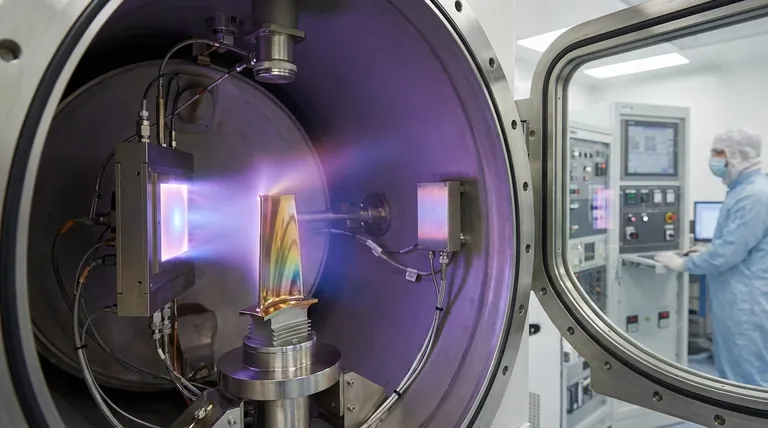

Der Name „physikalische Gasphasenabscheidung“ ist entscheidend. Das Ausgangsmaterial wird durch einen physikalischen Prozess in einen Dampf umgewandelt – wie Sputtern (Beschuss mit hochenergetischen Partikeln) oder Verdampfen (Erhitzen in einem Vakuum).

Diese verdampften Atome bewegen sich durch die Vakuumkammer und kondensieren auf dem Substrat, wobei sie Schicht für Schicht einen Film aufbauen. Es ist keine grundlegende chemische Reaktion an der Oberfläche des Teils beabsichtigt.

Das Ziel ist die funktionale Verbesserung

PVD-Beschichtungen werden angewendet, um ein spezifisches Leistungsziel zu erreichen, das das Basismaterial allein nicht erfüllen kann. Das Produkt ist die Funktion ebenso wie der Film selbst.

Beispiele aus der Industrie sind:

- Verbesserte Haltbarkeit: Aufbringen harter, korrosionsbeständiger Beschichtungen aus Materialien wie Titannitrid, um Schneidwerkzeuge und Industriekomponenten in rauen Umgebungen vor Verschleiß zu schützen.

- Verbesserte thermische Leistung: Hinzufügen dichter, temperaturbeständiger Keramikbeschichtungen zu Luft- und Raumfahrtkomponenten, damit diese extremen Temperaturen und Betriebsbelastungen standhalten.

- Modifizierte optische Eigenschaften: Abscheiden präziser optischer Filme auf Solarmodulen zur Verbesserung der Lichtabsorption oder auf Halbleitern als Teil des Herstellungsprozesses.

Das Verständnis des Hauptunterschieds: PVD vs. CVD

Einer der häufigsten Verwirrungspunkte ist der Unterschied zwischen physikalischer Gasphasenabscheidung (PVD) und chemischer Gasphasenabscheidung (CVD). Das Verständnis dieses Unterschieds verdeutlicht, was ein PVD-Produkt wirklich ist.

PVD: Direkte „Sichtlinien“-Abscheidung

Bei der PVD werden Atome physikalisch aus einer festen Quelle ausgestoßen und bewegen sich in einer geraden Linie, um das Substrat zu beschichten. Stellen Sie es sich wie eine hochkontrollierte, atomare Form des Spritzlackierens vor. Das Material, das auf dem Teil landet, ist dasselbe Material, das die Quelle verlassen hat.

CVD: Oberflächenchemische Reaktion

Bei der chemischen Gasphasenabscheidung wird die Kammer mit Vorläufergasen gefüllt. Diese Gase reagieren chemisch an der Oberfläche des heißen Substrats, und das Produkt dieser Reaktion bildet die Beschichtung.

Warum dies für das Endprodukt wichtig ist

Dieser Unterschied wirkt sich direkt auf das endgültig beschichtete Teil aus. PVD ist oft ein Niedertemperaturprozess, wodurch es für eine größere Auswahl an Substratmaterialien geeignet ist. Da es sich jedoch um einen „Sichtlinien“-Prozess handelt, kann die gleichmäßige Beschichtung komplexer, komplizierter Formen eine Herausforderung sein.

CVD hingegen beinhaltet ein Gas, das um das Teil herumfließen kann, wodurch es sich hervorragend für die Erzeugung hochgleichmäßiger Beschichtungen auf komplexen Geometrien eignet. Es erfordert jedoch oft höhere Temperaturen, denen das Substrat standhalten muss.

Wie Sie PVD für Ihre Anwendung betrachten sollten

Die Wahl einer Oberflächenbehandlung hängt ganz von Ihrem Endziel ab. Das „Produkt“, das Sie benötigen, wird durch das Problem definiert, das Sie zu lösen versuchen.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine harte, verschleißfeste oder spezifische optische Beschichtung auf eine relativ einfache Geometrie aufzubringen: PVD ist aufgrund seiner Präzision und der breiten Palette an Materialien, die abgeschieden werden können, oft die ideale Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine hochgleichmäßige Beschichtung auf ein komplexes, nicht-sichtlinienfähiges Teil aufzubringen: Sie sollten die chemische Gasphasenabscheidung (CVD) untersuchen, da ihre Gasphasenreaktion komplizierte Formen effektiver abdecken kann.

- Wenn Ihr Hauptaugenmerk auf Wärmemanagement oder Haltbarkeit in extremen Umgebungen liegt: PVD ist eine bewährte Methode zur Herstellung der dichten, temperaturbeständigen Barriereschichten, die in anspruchsvollen Bereichen wie der Luft- und Raumfahrt erforderlich sind.

Betrachten Sie PVD letztendlich nicht als Herstellungsverfahren zur Schaffung von Objekten, sondern als Oberflächentechnikwerkzeug zur Erschließung neuer Materialleistungsstufen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Primäres Produkt | Ein Hochleistungs-Dünnfilm oder eine Beschichtung |

| Prozessart | Physikalisch (Sputtern, Verdampfen), nicht chemisch |

| Hauptvorteil | Überlegene Haftung und präzise Abscheidung auf atomarer Ebene |

| Häufige Anwendungen | Schneidwerkzeuge, Luft- und Raumfahrtkomponenten, optische Filme, Halbleiter |

| Hauptnutzen | Verwandelt die Oberfläche eines Bauteils, um neue Fähigkeiten zu bieten (z.B. Härte, Korrosionsbeständigkeit) |

Bereit, Ihre Komponenten mit einer hochleistungsfähigen PVD-Beschichtung zu verbessern?

Bei KINTEK sind wir auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für die Oberflächentechnik spezialisiert. Unsere Expertise in der PVD-Technologie kann Ihnen helfen, überlegene Verschleißfestigkeit, thermische Leistung und Haltbarkeit für Ihre Labor- oder Fertigungsanforderungen zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie eine PVD-Beschichtungslösung Ihre spezifischen Materialherausforderungen lösen und neue Leistungsstufen für Ihre Produkte erschließen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was ist der Unterschied zwischen PECVD und Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten