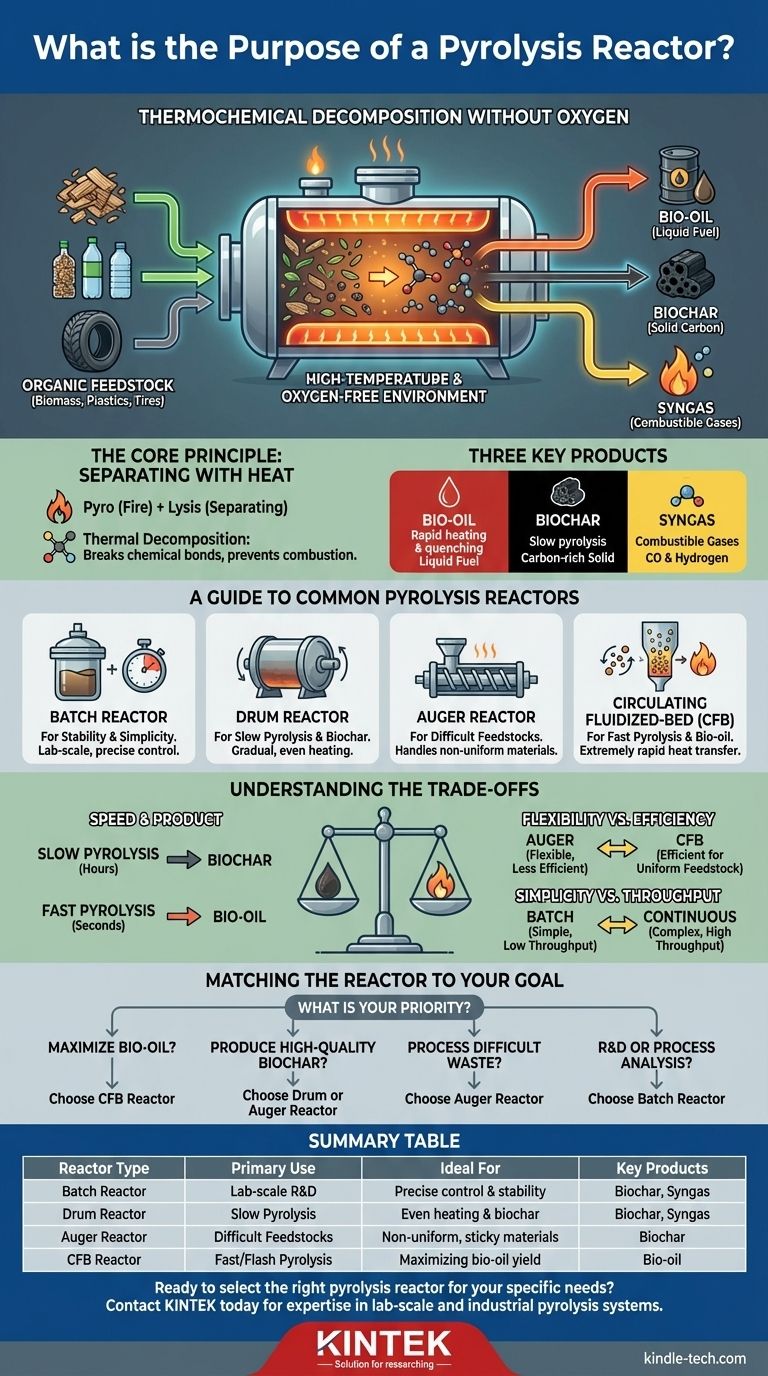

Im Kern ist ein Pyrolyse-Reaktor ein spezialisiertes Hochtemperaturgefäß, das für die thermochemische Zersetzung konzipiert ist. Sein Zweck ist es, organische Materialien – wie Biomasse, Kunststoffe oder Reifen – in einer nahezu sauerstofffreien Umgebung zu erhitzen und sie in wertvolle Nebenprodukte wie Bio-Öl, Bio-Kohle und Synthesegas zu zerlegen, anstatt sie verbrennen zu lassen.

Die spezifische Bauweise eines Pyrolyse-Reaktors ist nicht willkürlich; sie ist darauf ausgelegt, die Wärmeübertragungsraten und die Verarbeitungszeit zu steuern, was direkt bestimmt, welche Endprodukte maximiert werden. Die Wahl des richtigen Reaktors hängt im Grunde davon ab, ob man flüssige Brennstoffe, festen Kohlenstoff oder brennbare Gase priorisieren möchte.

Das Kernprinzip: Was passiert im Reaktor?

Der Begriff „Pyrolyse“ leitet sich von den griechischen Elementen pyro („Feuer“) und lysis („Trennung“) ab. Genau das leistet ein Reaktor: Er nutzt Hitze, um Materialien ohne Feuer in ihre chemischen Bestandteile zu zerlegen.

Thermische Zersetzung ohne Sauerstoff

Das bestimmende Merkmal der Pyrolyse ist das Fehlen von Sauerstoff. Wenn man organische Materie mit Sauerstoff erhitzt, kommt es zur Verbrennung – Feuer, Rauch, Asche und Hitze.

Durch das Entfernen von Sauerstoff verhindert der Reaktor das Brennen. Stattdessen bricht die intensive Hitze die komplexen chemischen Bindungen im Ausgangsmaterial auf und wandelt es in einfachere, oft wertvollere Substanzen um.

Die drei Hauptprodukte

Das Ergebnis eines Pyrolyse-Reaktors fällt typischerweise in drei Kategorien. Das Verhältnis dieser Produkte wird stark von der Reaktortyp und den Betriebsbedingungen beeinflusst.

- Bio-Öl (oder Pyrolyseöl): Ein flüssiger Brennstoff, der durch schnelles Erhitzen des Materials und anschließendes schnelles Abkühlen der entstehenden Dämpfe erzeugt wird.

- Bio-Kohle (Biochar): Ein stabiler, kohlenstoffreicher Feststoff, der zurückbleibt, nachdem die flüchtigen Bestandteile ausgetrieben wurden. Es ist das Hauptprodukt der langsamen Pyrolyse.

- Synthesegas (Syngas): Ein Gemisch aus brennbaren Gasen, hauptsächlich Kohlenmonoxid und Wasserstoff, das sich nicht mit dem Bio-Öl verflüssigt.

Ein Leitfaden zu gängigen Pyrolyse-Reaktoren

Verschiedene Reaktorkonstruktionen sind für spezifische Ausgangsmaterialien, Erhitzungsraten und gewünschte Ergebnisse optimiert. Das Verständnis dieser Typen ist der Schlüssel zum Verständnis ihres Zwecks.

Batch-Reaktoren: Für Stabilität und Einfachheit

Ein Batch-Reaktor, auch Festbettreaktor genannt, ist die einfachste Bauweise. Es handelt sich um ein versiegeltes Gefäß, das mit einer „Charge“ Material beladen, für eine festgelegte Dauer erhitzt und dann entleert wird.

Sie eignen sich ideal für Untersuchungen im Labormaßstab, insbesondere zur Untersuchung der Energiestabilität pyrolytischer Reaktionen, da die Bedingungen präzise gesteuert werden können. Semi-Batch-Reaktoren sind eine Variante, die es ermöglicht, in Intervallen weiteres Material hinzuzufügen.

Trommelreaktoren: Für langsame Pyrolyse und Bio-Kohle

Auch als rotierender Trommelreaktor bezeichnet, verwendet dieses Design ein großes, rotierendes zylindrisches Gefäß, um das Ausgangsmaterial zu bewegen. Diese kontinuierliche Bewegung gewährleistet eine allmähliche und gleichmäßige Wärmeverteilung.

Diese Methode eignet sich gut für die langsame Pyrolyse, ein Prozess, der die Produktion von Bio-Kohle und Synthesegas aus Biomasse maximiert.

Schneckenreaktoren (Auger Reactors): Für schwierige Ausgangsmaterialien

Ein Schneckenreaktor verwendet einen großen Schraubenmechanismus (eine Schnecke), um das Material durch eine beheizte Kammer zu transportieren. Dieses Design zeichnet sich durch die Verarbeitung von nicht-uniformen, klebrigen oder anderweitig schwer zu verarbeitenden Materialien aus.

Sein Hauptergebnis ist typischerweise Bio-Kohle, da der langsamere, durchmischende Prozess die Feststoffproduktion gegenüber der schnellen Dampferzeugung begünstigt, die für Bio-Öle erforderlich ist.

Zirkulierende Wirbelschichtreaktoren (CFB): Für schnelle Pyrolyse und Bio-Öl

Diese fortschrittliche Reaktorkonstruktion ist für einen extrem schnellen Wärmeübergang ausgelegt. Ein heißes, flüssigkeitsähnliches Materialbett (wie Sand) zirkuliert mit hoher Geschwindigkeit und erhitzt die zugeführte Biomasse augenblicklich.

CFB-Reaktoren sind ideal für die schnelle Pyrolyse und Flash-Pyrolyse, bei denen das Ziel die Maximierung der Ausbeute an Bio-Öl ist. Ihre Fähigkeit, Wärme nahezu augenblicklich zu verteilen, ist für diesen Zweck entscheidend.

Verständnis der Kompromisse

Kein einzelner Reaktor ist universell überlegen. Die Wahl beinhaltet immer die Abwägung konkurrierender Prioritäten.

Geschwindigkeit vs. Produkt: Das Pyrolyse-Spektrum

Die Aufheizrate ist die kritischste Variable. Dies führt zu einem klaren Kompromiss:

- Langsame Pyrolyse (Stunden): Niedrige Temperaturen und langsame Erhitzungsraten maximieren die Kontaktzeit und begünstigen die Erzeugung stabiler Bio-Kohle. Trommel- und Schneckenreaktoren sind hier führend.

- Schnelle Pyrolyse (Sekunden): Hohe Temperaturen und extrem schnelle Erhitzungsraten „knacken“ das Material schnell und erzeugen Dämpfe, die zu Bio-Öl kondensiert werden können. Zirkulierende Wirbelschichtreaktoren sind dafür gebaut.

Flexibilität des Ausgangsmaterials vs. Effizienz

Ein Schneckenreaktor kann eine große Vielfalt inkonsistenter Materialien verarbeiten, ist aber bei einem einheitlichen Ausgangsmaterial möglicherweise weniger effizient in Bezug auf den Energieverbrauch oder die Produktausbeute.

Umgekehrt ist ein Zirkulierender Wirbelschichtreaktor äußerst effizient bei der Umwandlung einheitlicher Biomasse in Bio-Öl, kann aber empfindlich auf Schwankungen in der Größe und dem Feuchtigkeitsgehalt des Ausgangsmaterials reagieren.

Einfachheit vs. Durchsatz

Ein Batch-Reaktor ist einfach und kostengünstig in Bau und Betrieb, bietet aber einen sehr geringen Durchsatz, was ihn für die kommerzielle Produktion ungeeignet macht.

Kontinuierliche Reaktoren wie Trommel-, Schnecken- und CFB-Typen sind weitaus komplexer und teurer, aber für den hohen Durchsatz ausgelegt, der für industrielle Anwendungen erforderlich ist.

Den Reaktor auf Ihr Ziel abstimmen

Der Zweck eines Reaktors wird durch das Ziel des Projekts definiert. Um die richtige Wahl zu treffen, müssen Sie zuerst Ihre Priorität festlegen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Bio-Öl-Produktion liegt: Wählen Sie einen Reaktor für schnelle Pyrolyse wie einen zirkulierenden Wirbelschichtreaktor (CFB), um eine schnelle Erhitzung und Dampfquenchung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger Bio-Kohle liegt: Wählen Sie einen Reaktor für langsame Pyrolyse, wie eine rotierende Trommel oder eine Schneckenkonstruktion, um den Erhitzungsprozess über einen längeren Zeitraum zu steuern.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung schwieriger oder gemischter Abfallmaterialien liegt: Wählen Sie einen Schneckenreaktor wegen seiner robusten mechanischen Handhabung heterogener Ausgangsmaterialien.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung oder Prozessanalyse liegt: Wählen Sie einen Batch-Reaktor wegen seiner Einfachheit und der präzisen Kontrolle, die er über experimentelle Variablen bietet.

Letztendlich ist ein Pyrolyse-Reaktor ein Werkzeug, das entwickelt wurde, um einen bestimmten Input durch fachkundiges Management von Hitze und Zeit in einen gewünschten Output umzuwandeln.

Zusammenfassungstabelle:

| Reaktortyp | Hauptverwendung | Ideal für | Hauptprodukte |

|---|---|---|---|

| Batch-Reaktor | F&E im Labormaßstab | Präzise Steuerung & Stabilitätstests | Bio-Kohle, Synthesegas |

| Trommelreaktor | Langsame Pyrolyse | Gleichmäßige Erwärmung & Bio-Kohle-Produktion | Bio-Kohle, Synthesegas |

| Schneckenreaktor | Schwierige Ausgangsmaterialien | Nicht-uniforme, klebrige Materialien | Bio-Kohle |

| Zirkulierender Wirbelschichtreaktor (CFB) | Schnelle/Flash-Pyrolyse | Maximierung der Bio-Öl-Ausbeute | Bio-Öl |

Bereit, den richtigen Pyrolyse-Reaktor für Ihre spezifischen Bedürfnisse auszuwählen? Ob Ihr Ziel die Maximierung von Bio-Öl, die Herstellung hochwertiger Bio-Kohle oder die Verarbeitung anspruchsvoller Abfallströme ist, die Expertise von KINTEK bei Pyrolyseanlagen für den Labor- und Industrie-Maßstab kann Ihnen helfen, optimale Ergebnisse zu erzielen. Unser Team wird Sie bei der Auswahl der richtigen Reaktorkonstruktion – vom Batch-Reaktor bis zum CFB – beraten, um sie an Ihr Ausgangsmaterial und Ihre Zielprodukte anzupassen. Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie unsere Spezialausrüstung Ihren Pyrolyseprozess voranbringen kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

Andere fragen auch

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis