Im Kern ist Sinterglas ein spezielles Material, das durch das Verschmelzen von Glaspulver zu einer festen, aber porösen Struktur entsteht. Sein Hauptzweck ist es, als hochkontrolliertes Filter-, Diffusor- oder Trägermedium zu fungieren, das eine außergewöhnliche chemische Beständigkeit und thermische Stabilität bietet, wo andere Materialien versagen würden. Es ist eine technische Komponente, kein Material für Transparenz.

Bei Sinterglas geht es nicht darum, klare Scheiben herzustellen; es geht um die Herstellung eines starren, mikroporösen Glas-"Schwamms". Diese einzigartige Struktur bietet eine Kombination aus präziser Filtration, chemischer Inertheit und der Fähigkeit, für technische Anwendungen in komplexe Formen gebracht zu werden.

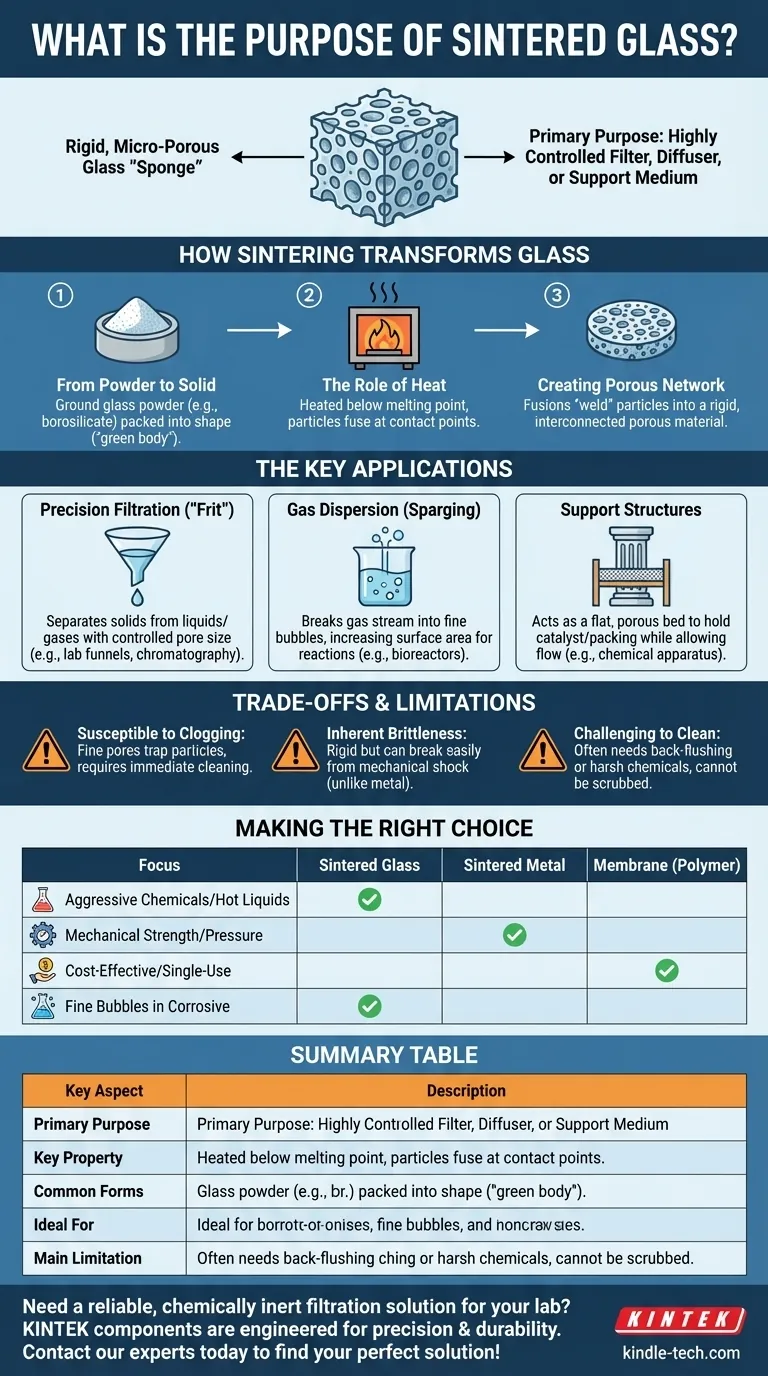

Wie Sintern Glas verwandelt

Von Pulver zu einer festen Form

Der Prozess beginnt nicht mit geschmolzenem Glas, sondern mit fein gemahlenem Glaspulver, oft Borosilikatglas wegen seiner chemischen und thermischen Beständigkeit. Dieses Pulver wird in eine Form, manchmal auch "Grünling" genannt, in der gewünschten Endform gepresst.

Die Rolle der Hitze ohne Schmelzen

Das gepresste Pulver wird dann in einem Ofen auf eine Temperatur unterhalb des vollständigen Schmelzpunktes des Glases erhitzt. Bei dieser spezifischen Temperatur werden die Oberflächen der einzelnen Glaspartikel weich und verschmelzen an ihren Kontaktpunkten miteinander.

Erzeugung eines permanenten, porösen Netzwerks

Dieser Fusionsprozess "verschweißt" die Partikel zu einem einzigen, starren Stück. Die Zwischenräume, die zwischen den Pulverkörnern bestanden, werden zu einem Netzwerk miteinander verbundener Poren, wodurch das endgültige poröse Material entsteht. Die Größe dieser Poren wird durch die Größe der ursprünglichen Glaspartikel bestimmt.

Die wichtigsten Anwendungen von Sinterglas

Präzisionsfiltration und Trennung

Die häufigste Verwendung von Sinterglas ist als Filtermedium, oft als "Fritte" bezeichnet. Da die Porengröße hochkontrolliert und konsistent ist, kann es zur Trennung von Feststoffen aus Flüssigkeiten oder Gasen mit hoher Präzision verwendet werden. Man findet es in Laborfiltern, Chromatographiesäulen und industriellen Filtersystemen.

Gasverteilung (Sparging)

Sinterglasrohre oder -scheiben werden als Sparger verwendet, um Gas durch eine Flüssigkeit zu blasen. Die feinen Poren zerlegen einen einzelnen Gasstrom in Tausende winziger Bläschen, wodurch die Oberfläche für Reaktionen, Absorption oder Belüftung in chemischen Reaktoren und Bioreaktoren dramatisch vergrößert wird.

Trägerstrukturen in chemischen Apparaturen

In bestimmten Laborgeräten dient eine Sinterglasscheibe als flache, poröse Trägerschicht. Sie kann ein Katalysatorbett, Packungsmaterial oder ein anderes festes Medium an Ort und Stelle halten, während Flüssigkeiten oder Gase frei hindurchfließen können.

Vor- und Nachteile verstehen

Anfälligkeit für Verstopfung

Die sehr feinen Poren, die Sinterglas zu einem hervorragenden Filter machen, machen es auch anfällig für Verstopfungen. Partikel oder chemische Ausfällungen können dauerhaft eingeschlossen werden, wodurch der Filter unbrauchbar wird, wenn er nicht sofort und korrekt gereinigt wird.

Inhärente Sprödigkeit

Es ist immer noch Glas. Sinterglaskomponenten sind steif und hitzebeständig, aber sie sind spröde und können durch mechanische Stöße oder Herunterfallen leicht zerbrechen. Dies steht in scharfem Kontrast zu haltbareren Metall- oder Polymerfiltern.

Schwierig zu reinigen

Die Reinigung eines verstopften Sinterfilters ist nicht einfach. Sie erfordert oft Rückspülung oder Einweichen in aggressive Chemikalien wie starke Säuren. Im Gegensatz zu einem einfachen Sieb kann es nicht physisch geschrubbt werden, ohne die empfindliche poröse Struktur zu beschädigen.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Materials hängt ganz von den Anforderungen Ihrer Aufgabe ab.

- Wenn Ihr Hauptaugenmerk auf der Filterung aggressiver Chemikalien oder heißer Flüssigkeiten liegt: Sinterborosilikatglas ist aufgrund seiner unübertroffenen chemischen und thermischen Beständigkeit oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit und Hochdruckfiltration liegt: Sintermetallfilter (z. B. Edelstahl) bieten eine weitaus größere Haltbarkeit und Beständigkeit gegen Druckstöße.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für Einweganwendungen liegt: Membranfilter aus Polymeren (wie Nylon oder PTFE) sind in der Regel kostengünstiger und wegwerfbar.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung feiner Blasen in einer korrosiven Flüssigkeit liegt: Ein Sinterglas-Sparger bietet eine hervorragende Leistung, wo ein Metall- oder Kunststoffäquivalent versagen würde.

Indem Sie Sinterglas als ein technisches poröses Material verstehen, können Sie seine einzigartigen Stärken für anspruchsvolle technische und wissenschaftliche Herausforderungen nutzen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Primärer Zweck | Dient als starres, poröses Filter-, Diffusor- oder Trägermedium. |

| Schlüsseleigenschaft | Außergewöhnliche chemische Beständigkeit und thermische Stabilität. |

| Gängige Formen | Scheiben, Rohre und Fritten für Trichter und Säulen. |

| Ideal für | Filtration aggressiver Chemikalien, Gasverteilung, Katalysatorträger. |

| Hauptbeschränkung | Spröde und anfällig für Verstopfungen, wenn nicht richtig gewartet. |

Benötigen Sie eine zuverlässige, chemisch inerte Filtrationslösung für Ihr Labor?

Sinterglaskomponenten von KINTEK sind für Präzision und Langlebigkeit in anspruchsvollen Anwendungen konzipiert. Ob Sie konsistente Porengrößen für die HPLC-Analyse, einen robusten Sparger für Bioreaktoren oder ein hitzebeständiges Trägerbett benötigen, unsere Borosilikatglasfritten liefern unübertroffene Leistung.

Wir sind darauf spezialisiert, die richtige Laborausrüstung und Verbrauchsmaterialien bereitzustellen, um die Effizienz und Genauigkeit Ihres Arbeitsablaufs zu verbessern.

Kontaktieren Sie noch heute unsere Experten, um die perfekte Sinterglaslösung für Ihre spezifischen Anforderungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Langpass- und Bandpassfilter für optische Anwendungen

- Optisches ultra-klares Glassubstrat für Labor K9 B270 BK7

- Bandpassfilter für optische Anwendungen

- Schmalbandpassfilter für Präzisionsanwendungen

- Kundenspezifischer Hersteller von PTFE-Teflonteilen für Probenfilter

Andere fragen auch

- Wie halten Inkubatoren eine konstante Temperatur? Präzisionssteuerung für zuverlässige Zellkultur

- Ist Sputtern besser als Verdampfung hinsichtlich der Schichtabdeckung? Ja, für eine überlegene Beschichtung auf komplexen Oberflächen

- Was sind die 3 Arten von Biomasse? Ein Leitfaden zu Holz-, Agrar- und Abfallquellen

- Welche Faktoren beeinflussen die Filtration einer Lösung? Beherrschen Sie die Schlüsselvariablen für optimale Leistung

- Warum ist ein Stickstoff-Durchflussregelsystem mit hoher Reinheit für die TGA-Pyrolyse notwendig? Sicherstellung einer reinen thermischen Zersetzung

- Welches der folgenden Materialien ist das gängigste Baumaterial für Platten- und Rahmenfilterpressen? Optimieren Sie Ihren Filtrationsprozess

- Was ist die Effizienz einer Filterpresse? Abwägung zwischen Kuchen-Trockenheit, Filtrat-Klarheit und Geschwindigkeit

- Welche Rolle spielt ein Ultraschallreiniger in der Reinigungsphase vor der chemischen Vernickelung von Sphäroguss?