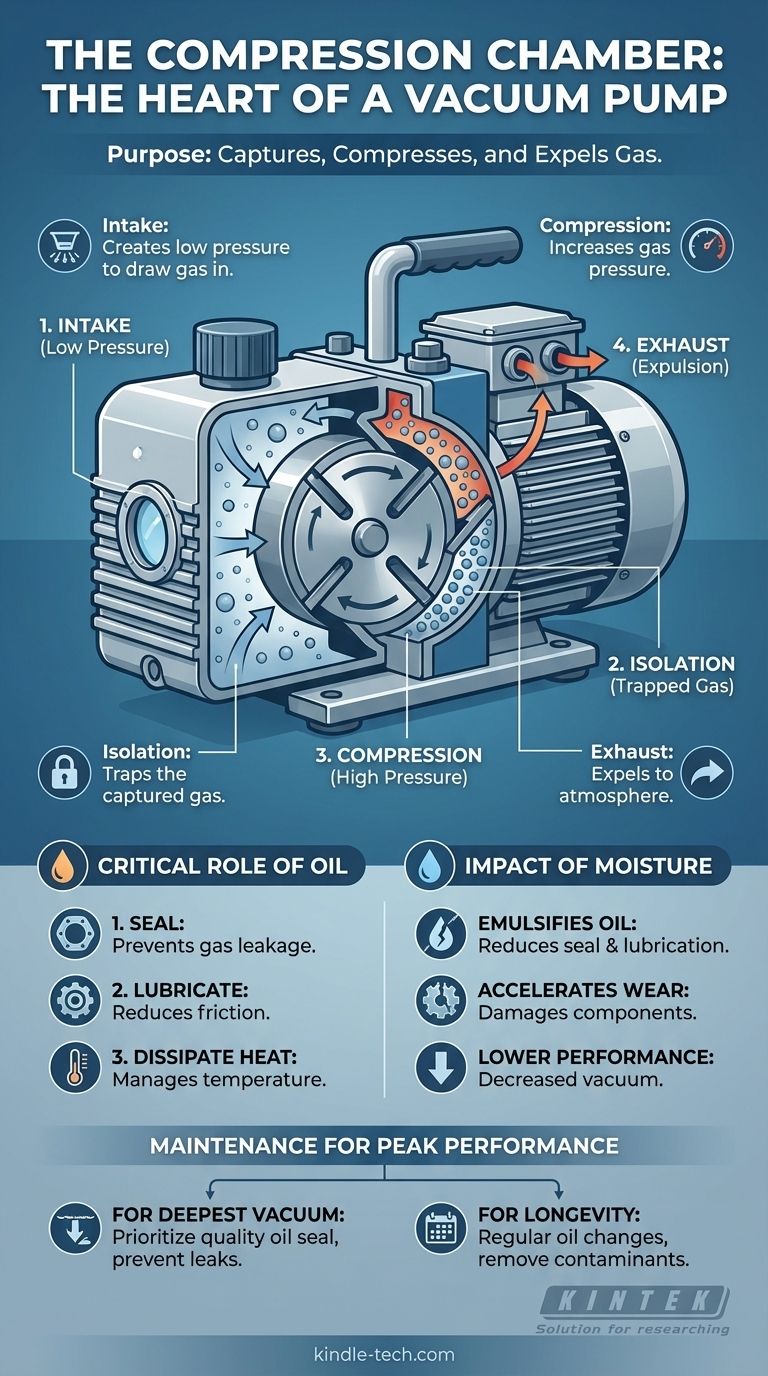

Im Wesentlichen ist die Kompressionskammer das funktionale Herzstück einer Drehschieber-Vakuumpumpe. Es handelt sich um den präzisionsgefertigten Raum, der die rotierenden Komponenten beherbergt, die dafür verantwortlich sind, Gas aus einem System aufzunehmen, es zu komprimieren und es schließlich an die Atmosphäre auszustoßen.

Der Begriff „Kompressionskammer“ mag für ein Gerät, das ein Vakuum erzeugt, kontraintuitiv erscheinen. Ihr Zweck ist jedoch zweifach: Sie erzeugt zunächst einen Unterdruck, um Gas anzusaugen, und dann komprimiert sie das aufgenommene Gas auf einen Druck, der hoch genug ist, um es aus der Pumpe auszustoßen.

Wie die Kompressionskammer ein Vakuum erzeugt

Der gesamte Vakuumprozess findet in einem kontinuierlichen Vier-Stufen-Zyklus innerhalb der Kompressionskammer statt. Dieser Zyklus wird von einem Rotor mit gleitenden Schiebern angetrieben, der exzentrisch in der zylindrischen Kammer montiert ist.

Die Rolle des exzentrischen Rotors

Der Schlüssel zur Funktion der Kammer ist der exzentrisch montierte Rotor. Da er nicht perfekt zentriert ist, ändert sich der Abstand zwischen der Oberfläche des Rotors und der Kammerwand ständig, während er sich dreht.

Dieser sich ändernde Abstand erzeugt Taschen mit sich ausdehnendem und zusammenziehendem Volumen, was der grundlegende Mechanismus für die Bewegung des Gases ist.

Die Ansaugphase: Erzeugung von Unterdruck

Während sich der Rotor dreht, gleiten die federbelasteten Schieber nach außen und bleiben dabei in ständigem Kontakt mit der Kammerwand. Auf der Ansaugseite erzeugt diese Bewegung eine sich ausdehnende Raumtasche.

Diese Ausdehnung senkt den Druck innerhalb der Tasche unter den des angeschlossenen Systems und erzeugt so eine Druckdifferenz. Gasmoleküle aus dem System werden dann in diesen Bereich mit niedrigem Druck gezogen, wodurch das System effektiv evakuiert wird.

Die Isolationsphase: Einschließen des Gases

Während sich der Rotor weiterdreht, passiert der nachlaufende Schieber den Einlassanschluss. Diese Aktion dichtet die Tasche mit dem aufgenommenen Gas ab und isoliert sie sowohl vom Einlass als auch vom Auslass.

Die Kompressions- und Ausstoßphase

Wenn nun die eingeschlossene Gastasche in Richtung der Auslassseite der Kammer transportiert wird, bewirkt die exzentrische Montage des Rotors, dass sich das Volumen verkleinert.

Dieses schrumpfende Volumen komprimiert das Gas und erhöht dessen Druck dramatisch. Sobald der Druck des eingeschlossenen Gases den Druck der Auslassventile (und der Außenatmosphäre) übersteigt, zwingt es das Ventil zum Öffnen und wird aus der Pumpe ausgestoßen. Dieser Zyklus wiederholt sich tausendmal pro Minute.

Verständnis der wichtigsten Betriebsfaktoren

Der mechanische Prozess in der Kompressionskammer hängt von mehr als nur beweglichen Teilen ab. Bestimmte Faktoren sind entscheidend für ihre Effizienz und Langlebigkeit.

Die entscheidende Rolle des Öls

Bei einer ölgedichteten Drehschieberpumpe ist ein dünner Film aus speziellem Vakuumpumpenöl unerlässlich. Dieses Öl erfüllt drei verschiedene Zwecke in der Kammer.

Erstens erzeugt es eine entscheidende Abdichtung zwischen den Spitzen der Schieber und der Kammerwand und verhindert so, dass Gas zurückströmt und das Vakuum beeinträchtigt. Zweitens schmiert es alle beweglichen Teile. Drittens hilft es, die Wärme abzuleiten, die durch die Kompression des Gases entsteht.

Die Auswirkungen von Feuchtigkeit und Verunreinigungen

Die Referenzen weisen zu Recht darauf hin, dass die Pumpe Feuchtigkeit entfernt. Diese Feuchtigkeit ist jedoch ein Verunreiniger. Wenn Wasserdampf in die Kompressionskammer gesaugt wird, kann er sich mit dem Öl emulgieren.

Dieses verunreinigte Öl verliert seine Fähigkeit, effektiv abzudichten und zu schmieren, was zu einem erheblichen Leistungsabfall der Pumpe und einem beschleunigten Verschleiß an Kammer, Rotor und Schiebern führt.

Die richtige Wahl für die Wartung treffen

Die richtige Pflege der Komponenten in der Kompressionskammer hängt direkt von der Leistung und Lebensdauer Ihrer Vakuumpumpe ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, das tiefstmögliche Vakuum zu erreichen: Ihre Priorität muss die Qualität der Öldichtung sein, was die Verwendung von sauberem Vakuumöl mit der richtigen Viskosität und die Vermeidung von Lecks im externen System erfordert.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit und Zuverlässigkeit der Pumpe liegt: Ihre Priorität sollte regelmäßiger Ölwechsel sein, um Feuchtigkeit und abrasive Verunreinigungen zu entfernen, bevor sie die präzisionsgefertigten Oberflächen der Kammer und des Rotors beschädigen können.

Letztendlich ist eine saubere, gut abgedichtete Kompressionskammer die Grundlage für eine Hochleistungs-Vakuumgenerierung.

Zusammenfassungstabelle:

| Funktion | Schlüsselkomponente | Zweck |

|---|---|---|

| Ansaugen | Sich ausdehnendes Kammer-Volumen | Erzeugt Unterdruck, um Gas anzusaugen |

| Isolation | Rotorschieber | Schließt das aufgenommene Gas ein |

| Kompression | Sich verkleinerndes Kammer-Volumen | Erhöht den Gasdruck für den Ausstoß |

| Ausstoß | Auslassventil | Stößt komprimiertes Gas an die Atmosphäre aus |

Stellen Sie sicher, dass die Vakuumpumpen Ihres Labors mit maximaler Leistung und Langlebigkeit arbeiten. Die Präzision der Kompressionskammer ist entscheidend für zuverlässige Ergebnisse. KINTEK ist spezialisiert auf hochwertige Laborgeräte, einschließlich Vakuumpumpen und Verbrauchsmaterialien, um Ihren spezifischen Laboranforderungen gerecht zu werden. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Pumpe und bieten Wartungsunterstützung, um Ihre Investition zu schützen. Kontaktieren Sie unser Team noch heute, um Ihre Vakuumanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Drehschieber-Vakuumpumpe für Laboranwendungen

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

- Ölfreie Membran-Vakuumpumpe für Labor und Industrie

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- Beheizte Hydraulikpresse mit Heizplatten für Vakuumbox-Laborpresse

Andere fragen auch

- Was sind die grundlegenden Unterschiede zwischen kostengünstigen und High-End-Industrie-Vakuumpumpen mit Drehschiebern? | KINTEK

- Wie inspiziert man eine Vakuumpumpe? Eine Schritt-für-Schritt-Anleitung zur Sicherstellung der Spitzenleistung

- Was sind die gängigen Konfigurationen und typischen Leistungsspezifikationen von Drehschieber-Vakuumpumpen? Expertenratgeber

- Warum ist ein Gasballastventil bei einer Drehschieber-Vakuumpumpe notwendig? Schützen Sie Ihr Öl und verlängern Sie die Lebensdauer der Pumpe

- Wie funktioniert eine Drehschieberpumpe? Entdecken Sie effiziente Vakuumtechnologie für Ihr Labor