Einfach ausgedrückt, ist der PVD-Prozess (Physical Vapor Deposition) für Schmuck eine Hightech-Vakuumbeschichtungsmethode, die ein haltbares, dünnschichtiges Keramikmaterial molekular auf eine Metallbasis bindet. Im Gegensatz zur traditionellen Beschichtung, die eine Schicht auf die Oberfläche aufträgt, integriert PVD die Beschichtung in den Schmuck selbst. Dies schafft eine Oberfläche, die außergewöhnlich widerstandsfähig gegen Kratzer, Anlaufen und Korrosion ist und gleichzeitig eine große Farbvielfalt ermöglicht.

Der wesentliche Wert von PVD liegt in seiner Fähigkeit, eine neue, integrierte Oberflächenschicht zu erzeugen, nicht nur eine Farbe aufzutragen. Durch die physikalische Bindung der Beschichtung an das Grundmetall auf atomarer Ebene erzeugt der Prozess eine Oberfläche, die grundlegend haltbarer und langlebiger ist als jede traditionelle Beschichtungsmethode.

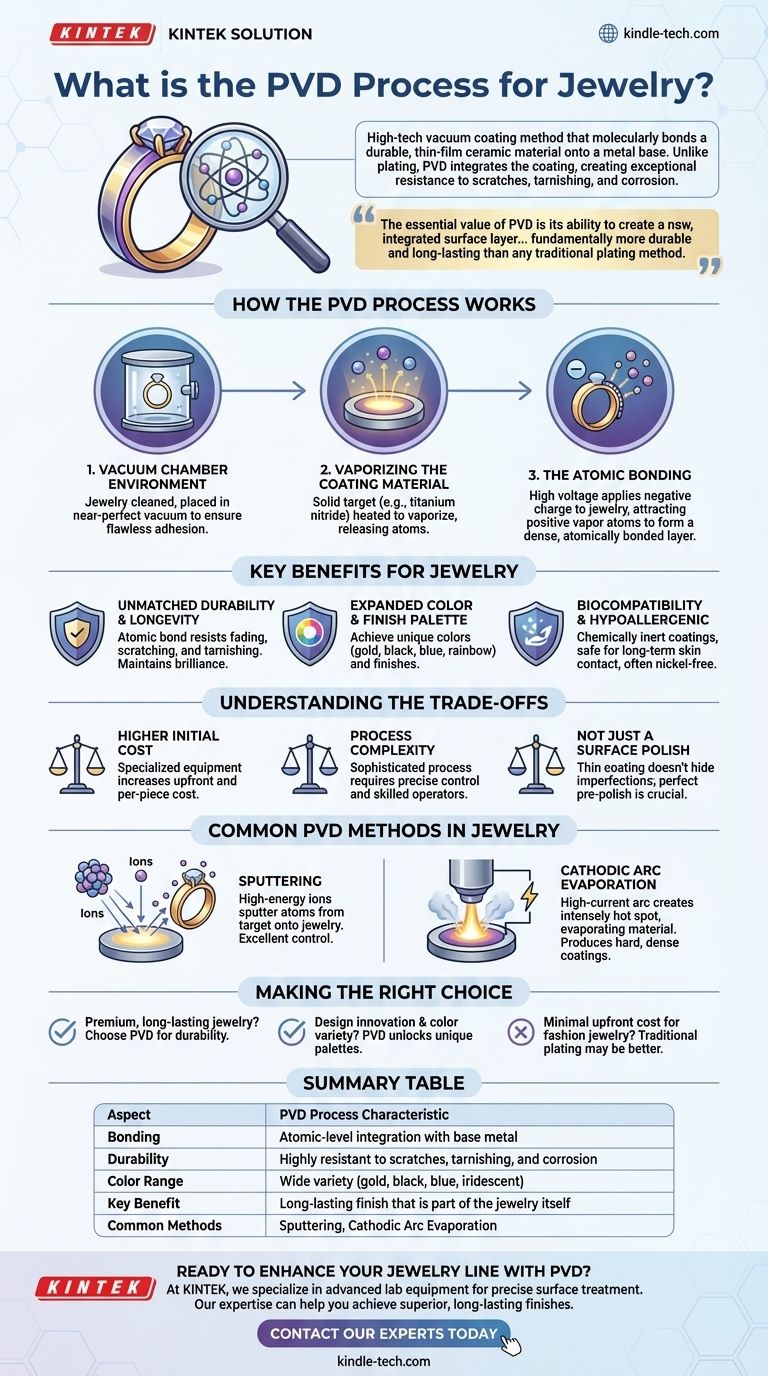

Wie der PVD-Prozess funktioniert

PVD wandelt ein festes Beschichtungsmaterial in einen Dampf um, der dann auf dem Schmuckstück kondensiert und eine starke, dauerhafte Bindung bildet. Dies alles geschieht in einer streng kontrollierten Vakuumumgebung.

Die Vakuumkammerumgebung

Zuerst wird der Schmuck sorgfältig gereinigt und in eine Vakuumkammer gelegt. Die gesamte Luft und Verunreinigungen werden abgepumpt, wodurch ein nahezu perfektes Vakuum entsteht. Dieser Schritt ist entscheidend, um sicherzustellen, dass die Beschichtung fehlerfrei und ohne Verunreinigungen haftet.

Verdampfen des Beschichtungsmaterials

Ein festes "Target"-Material – oft eine Keramik wie Titannitrid – wird dann mit einer Hochenergiequelle auf eine hohe Temperatur erhitzt. Dies führt dazu, dass das Material verdampft oder vaporisiert wird, wobei einzelne Atome oder Moleküle freigesetzt werden, die sich in der Kammer verteilen.

Die atomare Bindung

An den Schmuck wird eine hohe Spannung angelegt, die ihm eine negative Ladung verleiht. Diese Ladung zieht die positiv geladenen verdampften Atome an, die mit hoher Geschwindigkeit auf den Schmuck zusteuern. Sie betten sich in die Oberfläche des Grundmetalls ein und bilden eine dichte, harte und atomar gebundene Schicht.

Die wichtigsten Vorteile für Schmuck

Der PVD-Prozess wurde von der Schmuckindustrie übernommen, weil er zwei grundlegende Probleme löst: die Zerbrechlichkeit traditioneller Beschichtungen und die begrenzte Farbpalette von Edelmetallen.

Unübertroffene Haltbarkeit und Langlebigkeit

Die während des PVD-Prozesses erzeugte atomare Bindung führt zu einer Oberfläche, die Teil des Schmucks selbst ist. Dies macht sie unglaublich widerstandsfähig gegen Ausbleichen, Kratzer und Anlaufen durch tägliches Tragen, Schweiß und Parfüm. PVD-beschichteter Schmuck behält seinen Glanz über einen längeren Zeitraum.

Erweiterte Farb- und Oberflächenpalette

PVD ermöglicht es Designern, Farben zu erzielen, die mit natürlichen Metallen allein unmöglich sind. Die Oberflächen können von klassischen Gold- und Roségoldtönen bis hin zu Schwarz, Blau und sogar irisierenden Regenbogeneffekten reichen. Dies wird durch die Verwendung verschiedener Beschichtungsmaterialien und die Steuerung der Prozessvariablen erreicht.

Biokompatibilität und hypoallergene Eigenschaften

Viele gängige PVD-Beschichtungen, wie Titannitrid, sind chemisch inert und biokompatibel. Das bedeutet, sie sind hypoallergen und sicher für den langfristigen Hautkontakt, was ein erheblicher Vorteil gegenüber plattierten Legierungen ist, die Nickel oder andere Reizstoffe enthalten können.

Die Kompromisse verstehen

Obwohl hochwirksam, ist PVD nicht ohne spezifische Überlegungen. Das Verständnis seiner Grenzen ist entscheidend für eine fundierte Entscheidung.

Höhere Anfangskosten

Die für PVD erforderliche Spezialausrüstung – einschließlich Vakuumkammern und Hochspannungsnetzteilen – macht die Anfangsinvestition und die Kosten pro Stück höher als bei der traditionellen Galvanisierung.

Prozesskomplexität

PVD ist ein komplexer Prozess, der eine präzise Kontrolle von Temperatur, Druck und Zeit erfordert. Er erfordert geschultes Personal und ist weniger fehlerverzeihend als einfachere Beschichtungsmethoden. Die Qualität der Oberfläche hängt direkt von der Sauberkeit und Vorbereitung des Substrats ab.

Nicht nur eine Oberflächenpolitur

Da die PVD-Beschichtung so dünn ist und sich perfekt an die Oberfläche anpasst, verdeckt sie keine darunter liegenden Unvollkommenheiten. Das Grundmetall muss vor dem Auftragen der Beschichtung perfekt poliert werden, da Kratzer oder Mängel sichtbar bleiben würden.

Gängige PVD-Methoden im Schmuckbereich

Obwohl das Prinzip dasselbe bleibt, werden zwei Haupttechniken für Schmuck verwendet, jede mit unterschiedlichen Eigenschaften.

Sputtern

Bei dieser Methode wird das Target-Beschichtungsmaterial mit hochenergetischen Ionen beschossen, die Atome von seiner Oberfläche "sputtern" oder abschlagen. Diese Atome wandern dann und lagern sich auf dem Schmuck ab. Sputtern ist sehr vielseitig und bietet eine ausgezeichnete Kontrolle über die Dicke und Gleichmäßigkeit der Beschichtung.

Kathodenlichtbogenverdampfung (Arc-PVD)

Diese Technik verwendet einen Hochstrom-Lichtbogen, um das Target-Material zu treffen, wodurch ein kleiner, intensiv heißer Punkt entsteht, der das Material zu einem hochionisierten Dampf verdampft. Arc-PVD ist bekannt für die Herstellung extrem harter und dichter Beschichtungen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob PVD verwendet werden soll, hängt vollständig von den Zielen Ihres Produkts und Ihrer Marktposition ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochwertigem, langlebigem Schmuck liegt: PVD ist die überlegene Wahl, um die Haltbarkeit von Farbe und Oberfläche gegen täglichen Verschleiß zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Designinnovation und Farbvielfalt liegt: PVD erschließt eine riesige Palette jenseits traditioneller Metalle und ermöglicht einzigartige und trendsetzende Stücke.

- Wenn Ihr Hauptaugenmerk auf minimalen Vorabkosten für Modeschmuck mit einer kurzen erwarteten Lebensdauer liegt: Die traditionelle Galvanisierung könnte eine budgetfreundlichere Alternative bleiben.

Letztendlich ermöglicht Ihnen das Verständnis von PVD eine bewusste Wahl zwischen einer temporären Oberfläche und einer dauerhaft integrierten Oberfläche.

Zusammenfassungstabelle:

| Aspekt | PVD-Prozessmerkmal |

|---|---|

| Bindung | Atomare Integration mit dem Grundmetall |

| Haltbarkeit | Hochbeständig gegen Kratzer, Anlaufen und Korrosion |

| Farbbereich | Große Vielfalt (Gold, Schwarz, Blau, irisierend) |

| Hauptvorteil | Langlebige Oberfläche, die Teil des Schmucks selbst ist |

| Gängige Methoden | Sputtern, Kathodenlichtbogenverdampfung |

Bereit, Ihre Schmucklinie mit langlebigen, lebendigen PVD-Beschichtungen zu verbessern?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für präzise Oberflächenbehandlungsanwendungen spezialisiert. Unser Fachwissen kann Ihnen helfen, die überlegenen, langlebigen Oberflächen zu erzielen, die der heutige Markt verlangt.

Wir bieten Lösungen für:

- Schmuckhersteller, die langlebige, hypoallergene Beschichtungen suchen.

- Designer, die ihre Farb- und Oberflächenpalette erweitern möchten.

- Labore, die zuverlässige PVD-Prozesse für hochwertige Ergebnisse benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Ausrüstung die Vorteile der PVD-Technologie in Ihre Produkte einbringen kann!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur