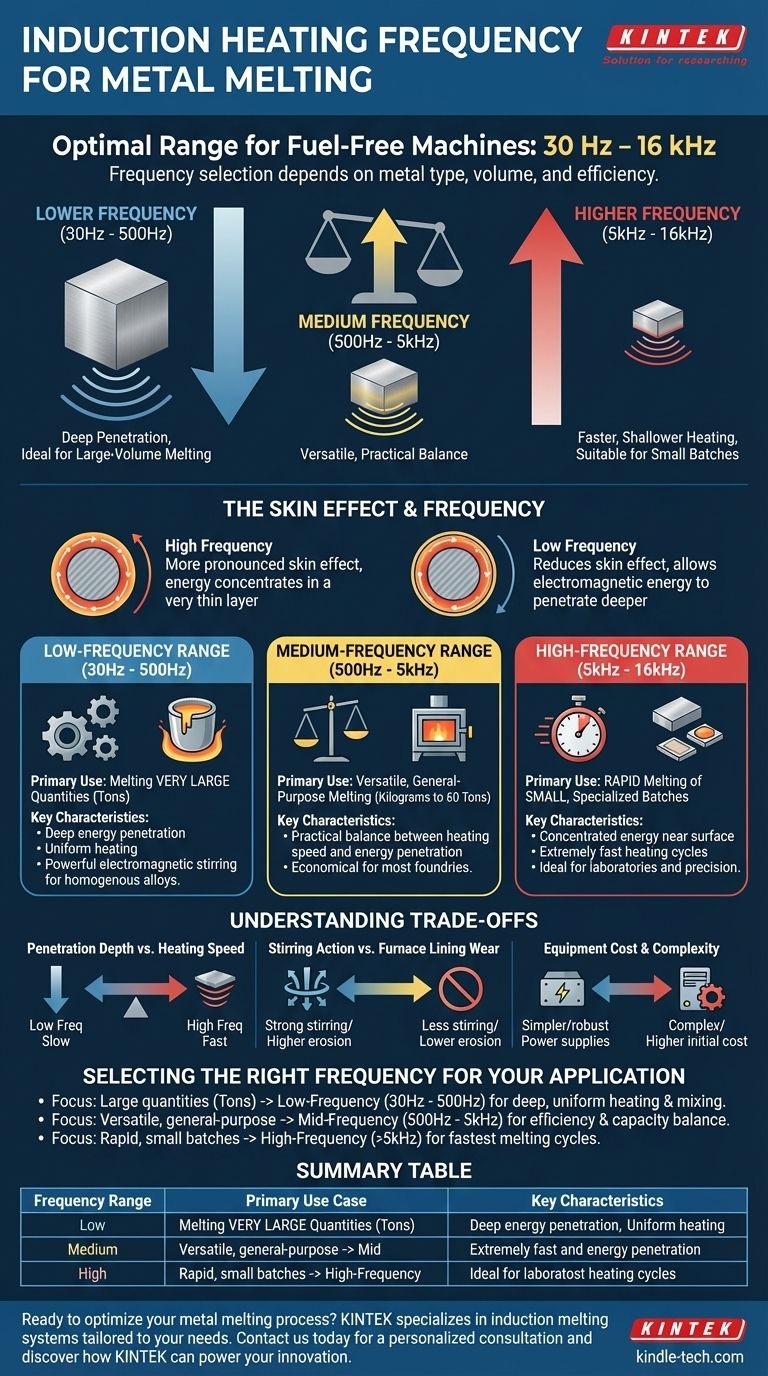

Für Maschinen, die zum Schmelzen von Metallen entwickelt wurden, kann die Frequenz der Induktionsheizung von nur 30 Hz bis zu 16.000 Hz (16 kHz) reichen. Die spezifische verwendete Frequenz ist nicht willkürlich; sie wird sorgfältig basierend auf der Art des Metalls, dem zu schmelzenden Volumen und der gewünschten Effizienz des Prozesses ausgewählt.

Das Kernprinzip ist eine umgekehrte Beziehung: Niedrigere Frequenzen dringen tiefer in das Metall ein und sind ideal für das Schmelzen großer Volumina, während höhere Frequenzen ein schnelleres, oberflächlicheres Erhitzen ermöglichen, das für kleinere Chargen geeignet ist.

Wie die Induktionsfrequenz das Metallschmelzen beeinflusst

Die Wahl der Frequenz ist der wichtigste Parameter bei der Auslegung eines Induktionsschmelzsystems. Sie bestimmt direkt, wie Energie von der Induktionsspule auf die Metallcharge übertragen wird. Dies wird durch ein Prinzip namens "Skin-Effekt" gesteuert.

Der Skin-Effekt bei der Induktionsheizung

Der Skin-Effekt beschreibt, wie sich Wechselstrom auf der Oberfläche eines Leiters konzentriert.

Eine höhere Frequenz erzeugt einen ausgeprägteren Skin-Effekt, der die Heizenergie in einer sehr dünnen Schicht auf der Metalloberfläche konzentriert.

Eine niedrigere Frequenz reduziert diesen Effekt, wodurch die elektromagnetische Energie viel tiefer in das Metall eindringen kann.

Niederfrequenzbereich (30Hz - 500Hz)

Dieser Bereich zeichnet sich durch seine tiefe Energiedurchdringung aus. Er ist der Standard zum Schmelzen sehr großer Metallmengen, oft viele Tonnen auf einmal.

Der tiefe Energietransfer sorgt dafür, dass die gesamte Metallmasse gleichmäßig erhitzt wird. Darüber hinaus erzeugen niedrige Frequenzen eine starke elektromagnetische Rührwirkung im Schmelzbad, die für die Herstellung homogener Legierungen entscheidend ist.

Mittelfrequenzbereich (500Hz - 5kHz)

Oft als "Zwischenbereich" bezeichnet, ist dies das vielseitigste und gebräuchlichste Frequenzband für Induktionsöfen. Es ist in der Lage, Mengen von wenigen Kilogramm bis zu 60 Tonnen effizient zu schmelzen.

Dieser Bereich bietet ein praktisches Gleichgewicht zwischen Heizgeschwindigkeit und Energiedurchdringung, was ihn zu einer wirtschaftlichen Wahl für eine Vielzahl von Gießereien und Metallverarbeitungsbetrieben macht.

Hochfrequenzbereich (5kHz - 16kHz)

Hochfrequenzen werden für Anwendungen eingesetzt, die ein sehr schnelles Schmelzen kleinerer Chargen erfordern. Die Energie wird nahe der Oberfläche konzentriert, was zu extrem schnellen Heizzyklen führt.

Dies macht es ideal für spezielle Anwendungen, Laborumgebungen oder Prozesse, bei denen das schnelle Schmelzen kleiner, präziser Metallmengen das Hauptziel ist.

Die Kompromisse verstehen

Die Wahl einer Frequenz ist eine Frage des Ausgleichs konkurrierender technischer Anforderungen. Das Verständnis dieser Kompromisse ist der Schlüssel zur Entwicklung eines effizienten und effektiven Systems.

Eindringtiefe vs. Heizgeschwindigkeit

Der grundlegende Kompromiss besteht zwischen Heiztiefe und Geschwindigkeit. Eine tiefere Eindringung durch niedrige Frequenzen ist für große Schmelzen unerlässlich, aber ein langsamerer Prozess. Ein schnelleres Erhitzen durch hohe Frequenzen ist für kleine Lasten effizient, würde aber den Kern einer großen Charge nicht ausreichend erhitzen.

Rührwirkung vs. Ofenauskleidung-Verschleiß

Eine starke Rührwirkung, charakteristisch für niedrige Frequenzen, ist hervorragend zum Mischen von Legierungen. Diese heftige Bewegung des geschmolzenen Metalls kann jedoch auch die Erosion der feuerfesten Ofenauskleidung beschleunigen und die Wartungskosten erhöhen.

Gerätekosten und Komplexität

Im Allgemeinen können Stromversorgungen für Niederfrequenzanwendungen (insbesondere solche, die nahe der Netzfrequenz wie 50/60Hz arbeiten) einfacher und robuster sein. Hochfrequenz-Stromversorgungen basieren oft auf komplexeren Halbleiterelektroniken, was die anfänglichen Investitionskosten des Systems beeinflussen kann.

Die richtige Frequenz für Ihre Anwendung auswählen

Ihre Wahl muss sich an Umfang und Ziel Ihres Schmelzbetriebs orientieren.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen großer Metallmengen (Tonnen) liegt: Ein Niederfrequenzsystem (30Hz - 500Hz) ist notwendig, um eine tiefe, gleichmäßige Erwärmung und eine ordnungsgemäße Legierungsmischung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf vielseitigem, universellem Schmelzen liegt: Der Mittelfrequenzbereich (500Hz - 5kHz) bietet das beste Gesamtgleichgewicht aus Effizienz, Geschwindigkeit und Kapazität für die meisten Gießereien.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Schmelzen kleiner, spezialisierter Chargen liegt: Ein Hochfrequenzofen (über 5kHz) bietet die schnellstmöglichen Schmelzzyklen für kleinere Lasten.

Letztendlich ist die Anpassung der Induktionsfrequenz an die Masse des Metalls der Schlüssel zu einem effizienten und steuerbaren Schmelzprozess.

Zusammenfassungstabelle:

| Frequenzbereich | Primärer Anwendungsfall | Hauptmerkmale |

|---|---|---|

| Niedrig (30Hz - 500Hz) | Schmelzen großer Mengen (Tonnen) | Tiefe Energiedurchdringung, starke Rührwirkung, gleichmäßige Erwärmung |

| Mittel (500Hz - 5kHz) | Vielseitiges, universelles Schmelzen | Ausgewogene Eindringtiefe und Geschwindigkeit, effizient für die meisten Gießereien |

| Hoch (5kHz - 16kHz) | Schnelles Schmelzen kleiner, spezialisierter Chargen | Schnelle Oberflächenerwärmung, ideal für Labore und präzise Anwendungen |

Bereit, Ihren Metallschmelzprozess zu optimieren? Die richtige Induktionsheizfrequenz ist entscheidend für Effizienz, Kosteneffizienz und Produktqualität. Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte und Verbrauchsmaterialien anzubieten, einschließlich Induktionsschmelzsysteme, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind – egal, ob Sie große Chargen verarbeiten oder Präzision für kleinere Lasten benötigen. Unsere Experten helfen Ihnen bei der Auswahl des idealen Systems, um die Fähigkeiten Ihres Labors zu verbessern. Kontaktieren Sie uns noch heute für eine persönliche Beratung und entdecken Sie, wie KINTEK Ihre Innovationen vorantreiben kann.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Wie wird in einem Induktionsofen Wärme erzeugt? Die Wissenschaft des effizienten, direkten Metallschmelzens

- Kann Aluminium in einem Induktionsofen geschmolzen werden? Ja, für schnelleres, saubereres Schmelzen

- Wer hat den Induktionsofen erfunden? Entdecken Sie die Pioniere hinter der modernen Metallurgie

- Was ist Induktionserwärmungsanlagen? Schnelle, präzise und saubere thermische Verarbeitung erreichen

- Was sind die Anwendungen der Induktionserwärmung? Erzielen Sie schnelle, saubere und präzise Wärme

- Was sind die Nachteile der Kerninduktionserwärmung? Schlechte Anpassungsfähigkeit an komplexe Teile

- Welche Vorteile bietet ein Induktionssinterofen mit mittlerer Frequenz? Verbesserung der ODS-HEC-Materialleistung

- Welche Frequenz wird für die Induktionserwärmung gewählt? Passen Sie die Frequenz an Ihre Heiztiefe an, um Präzision zu erzielen