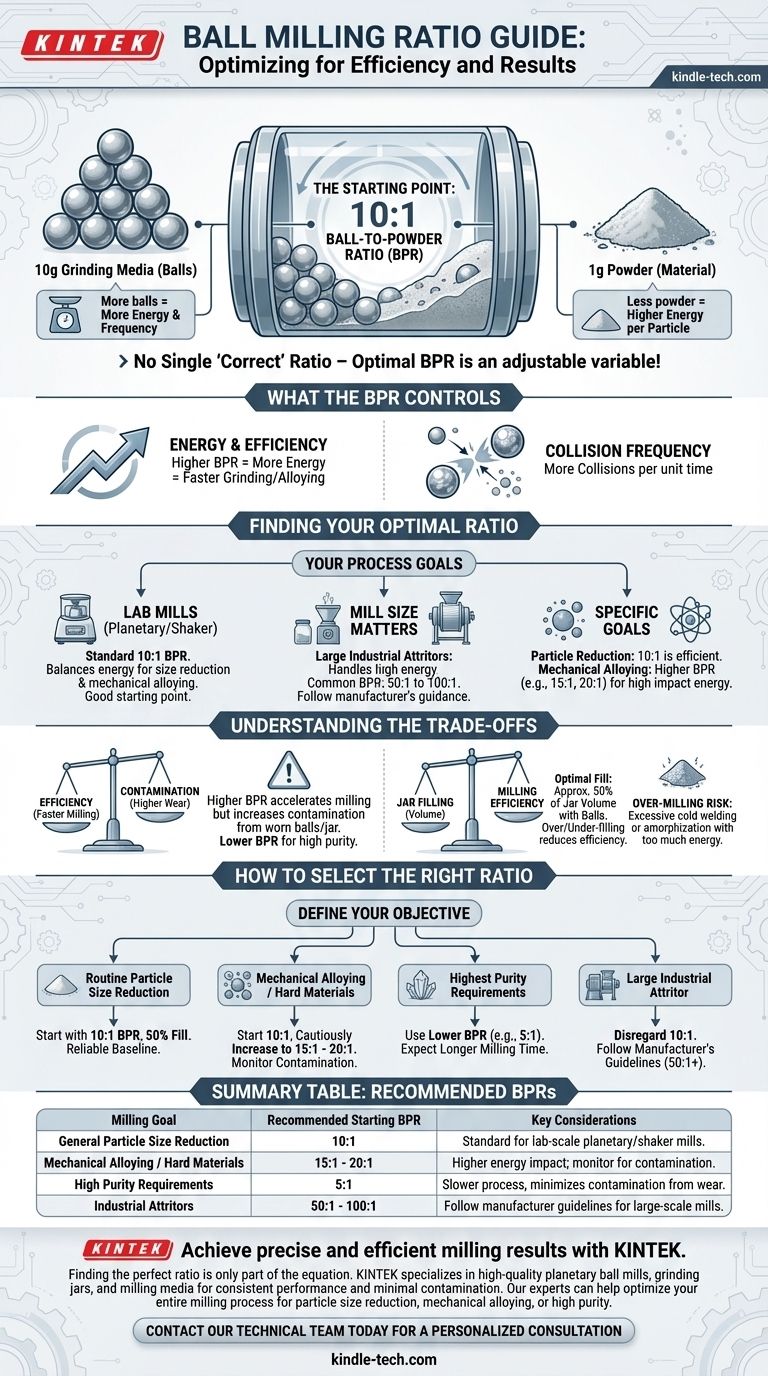

Als Ausgangspunkt ist das am häufigsten verwendete Verhältnis beim Kugelschleifen ein Kugel-zu-Pulver-Verhältnis (BPR) von 10:1 nach Gewicht. Das bedeutet, dass Sie für jeweils 10 Gramm Mahlmedium (die Kugeln) 1 Gramm des Pulvers verwenden würden, das Sie mahlen möchten. Dieses Verhältnis ist eine etablierte Faustregel, insbesondere für kleinere Mahlprozesse im Labormaßstab.

Das Konzept eines einzigen „richtigen“ Verhältnisses ist ein Trugschluss. Das optimale Kugel-zu-Pulver-Verhältnis ist keine feste Zahl, sondern eine kritische Variable, die basierend auf Ihrer spezifischen Ausrüstung, Ihren Materialien und dem gewünschten Ergebnis angepasst werden muss.

Was das Kugel-zu-Pulver-Verhältnis tatsächlich steuert

Das Verhältnis zwischen Ihrem Mahlmedium und Ihrem Material ist der primäre Hebel, den Sie zur Steuerung der Energie und Effizienz des Mahlprozesses haben. Das Verständnis dessen, was dieses Verhältnis darstellt, ist der Schlüssel zur Erzielung konsistenter Ergebnisse.

Definition des Kernverhältnisses

Der Begriff „Verhältnis“ bezieht sich in diesem Zusammenhang fast immer auf das Kugel-zu-Pulver-Verhältnis (BPR). Dies ist eine einfache Berechnung der Gesamtmasse des Mahlmediums (Kugeln), geteilt durch die Gesamtmasse des verarbeiteten Materials oder Pulvers.

Warum das BPR entscheidend ist

Das BPR bestimmt direkt die auf Ihr Pulver übertragene Energie. Ein höheres BPR bedeutet mehr Kugeln im Verhältnis zum Pulver, was zu häufigeren und energiereicheren Kollisionen führt. Dies führt typischerweise zu einem schnelleren und effektiveren Mahlen oder Legieren.

Ihr optimales Verhältnis finden

Obwohl 10:1 der Standardausgangspunkt ist, ist es keine universelle Konstante. Das ideale BPR für Ihren Prozess hängt stark von Ihren spezifischen Zielen und der Art der verwendeten Ausrüstung ab.

Der Ausgangspunkt 10:1 für Labormühlen

Für die meisten Tisch- und Kleinraum-Planeten- oder Schüttelmühlen (wie die von SPEX) bietet ein BPR von 10:1 eine ausgezeichnete Balance. Es liefert genügend Energie für eine effektive Partikelgrößenreduzierung und das mechanische Legieren, ohne übermäßig aggressiv zu sein.

Der Einfluss der Mühlen-Größe

Großtechnische Industriemühlen, oft als Attritoren bezeichnet, arbeiten nach einem anderen Prinzip und können viel höhere Energiezufuhren verarbeiten. Für diese Systeme sind BPRs von 50:1 oder sogar 100:1 üblich. Der Aufbau dieser Mühlen ist optimiert, um die durch eine solch hohe Masse an Mahlmedium erzeugte Wärme und Kräfte zu bewältigen.

Das Ziel Ihres Mahlprozesses

Ihr gewünschtes Ergebnis ist ein wichtiger Faktor. Eine einfache Partikelgrößenreduzierung kann effizient bei einem Standardverhältnis von 10:1 erreicht werden. Prozesse wie das mechanische Legieren, bei dem versucht wird, verschiedene Elemente auf atomarer Ebene zur Bildung einer neuen Legierung zu zwingen, erfordern jedoch oft eine höhere Aufprallenergie und können von einem höheren BPR profitieren.

Die Kompromisse verstehen

Die Erhöhung des BPR ist kein „kostenloser“ Effizienzgewinn. Sie führt zu kritischen Kompromissen, die Sie verwalten müssen, um die Qualität Ihres Endprodukts sicherzustellen.

Effizienz vs. Kontamination

Dies ist der wichtigste Kompromiss. Ein höheres BPR beschleunigt das Mahlen, erhöht aber auch die Abnutzungsrate der Mahlkugeln und des Inneren des Mahlgefäßes. Dieses abgetragene Material kontaminiert Ihr Pulver. Wenn Sie eine sehr hohe Reinheit benötigen, müssen Sie möglicherweise ein niedrigeres BPR über einen längeren Zeitraum verwenden.

Die Bedeutung der Gefäßfüllung

Über das BPR hinaus ist das Gesamtvolumen im Inneren des Gefäßes entscheidend. Als allgemeine Regel sollten die Mahlkugeln etwa 50 % des Volumens des Gefäßes ausfüllen. Das Pulver füllt dann die leeren (Zwischen-)Räume zwischen den Kugeln. Eine Über- oder Unterfüllung des Gefäßes reduziert die Mahleffizienz drastisch, unabhängig vom BPR.

Die Gefahr des Übermahlens

Zu viel Energie, sei es durch ein übermäßig hohes BPR oder zu langes Mahlen, kann sich nachteilig auswirken. Es kann zu unerwünschten Effekten wie übermäßiger Kaltverschweißung von Partikeln oder in einigen Fällen zur Umwandlung eines kristallinen Materials in ein amorphes führen.

So wählen Sie das richtige Verhältnis für Ihren Prozess

Verwenden Sie das Standardverhältnis als Basis und passen Sie es basierend auf einem klaren Verständnis Ihres Ziels an.

- Wenn Ihr Hauptaugenmerk auf der routinemäßigen Partikelgrößenreduzierung liegt: Beginnen Sie mit dem Standard-BPR von 10:1 und einer Gefäßfüllung von 50 %. Dies ist der zuverlässigste Ausgangspunkt.

- Wenn Ihr Hauptaugenmerk auf mechanischem Legieren oder dem Mahlen harter Materialien liegt: Ziehen Sie in Betracht, bei 10:1 zu beginnen und vorsichtig auf 15:1 oder 20:1 zu erhöhen, während Sie sorgfältig auf zunehmende Kontamination achten.

- Wenn Ihre Priorität die Beibehaltung der absolut höchsten Reinheit ist: Verwenden Sie ein niedrigeres BPR, z. B. 5:1, und akzeptieren Sie, dass der Mahlprozess wesentlich länger dauern wird.

- Wenn Sie einen großtechnischen industriellen Attritor verwenden: Ignorieren Sie die 10:1-Regel und befolgen Sie die Anweisungen des Herstellers, die wahrscheinlich ein viel höheres BPR (50:1 oder mehr) vorschreiben.

Letztendlich ist das ideale Verhältnis ein experimenteller Parameter, den Sie definieren, um Ihr spezifisches Ergebnis mit maximaler Effizienz zu erzielen.

Zusammenfassungstabelle:

| Mahlziel | Empfohlenes Start-BPR | Wichtige Überlegungen |

|---|---|---|

| Allgemeine Partikelgrößenreduzierung | 10:1 | Standard für Labor-Planeten-/Schüttelmühlen. |

| Mechanisches Legieren / Harte Materialien | 15:1 - 20:1 | Höherer Energieeintrag; auf Kontamination achten. |

| Hohe Reinheitsanforderungen | 5:1 | Langsamerer Prozess, minimiert Kontamination durch Abrieb. |

| Industrielle Attritoren | 50:1 - 100:1 | Herstellerangaben für Großmühlen beachten. |

Erzielen Sie präzise und effiziente Mahlergebnisse mit KINTEK.

Das Finden des perfekten Kugel-zu-Pulver-Verhältnisses ist entscheidend für Ihre Forschung, aber es ist nur ein Teil der Gleichung. Die richtige Laborausrüstung ist genauso wichtig. KINTEK ist spezialisiert auf hochwertige Planetenkugelmühlen, Mahlgefäße und Mahlmedien, die für konsistente Leistung und minimale Kontamination entwickelt wurden.

Unsere Experten helfen Ihnen bei der Auswahl der idealen Einrichtung für Ihre spezifische Anwendung, unabhängig davon, ob Sie sich auf Partikelgrößenreduzierung, mechanisches Legieren oder die Aufrechterhaltung hoher Reinheit konzentrieren. Lassen Sie uns gemeinsam mit Ihnen Ihren gesamten Mahlprozess optimieren.

Kontaktieren Sie noch heute unser technisches Team für eine persönliche Beratung und erfahren Sie, wie KINTEK-Lösungen die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Hochenergetische Planetenkugel-Mühle für Labore

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

- Hochleistungs-Planetenkugelmühle für Labore

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

Andere fragen auch

- Was ist die Hauptfunktion des Kugelmühlenprozesses bei Festkörperbatterien? Erreichen einer gleichmäßigen mikroskaligen Mischung

- Wo werden Kugelmühlen eingesetzt? Essentielle Mahllösungen für Bergbau, Zement und Pharma

- Was ist der Zweck des sekundären Kugelfräsens für LBF-C-Verbundelektroden? Optimale Ionenleitfähigkeit erreichen

- Wie wird eine Hochenergie-Kugelmühle für selbstanordnende Reaktionen verwendet? Beherrschen Sie Nanostruktur-Engineering & erzwungenes Mischen

- Welche Rolle spielt eine hochenergetische Planetenkugelmühle bei der einstufigen Synthese von Sulfid-Festkörperelektrolyten?

- Was ist die Funktion einer Planetenkugelmühle bei der TiC/Ti-Produktion? Erzielung von Homogenität für die In-situ-Synthese

- Welche Rolle spielt eine Hochenergie-Kugelmahlanlage bei der Mischung von CoCr-Kompositen? Erzielen Sie eine überlegene strukturelle Verfeinerung

- Was ist der Zweck des Nasskugelmahlverfahrens? Optimierung der Synthesequalität von Li8/7Ti2/7V4/7O2-Kathoden