Im Wesentlichen ist das Walzbiegen ein kontinuierliches Metallumformverfahren, das eine Reihe von Walzen verwendet, um flache Bleche, Platten oder Strukturprofile schrittweise in gekrümmte Bögen, Kegel oder vollständige Zylinder zu formen. Im Gegensatz zum Abkanten, das scharfe, diskrete Biegungen erzeugt, zeichnet sich das Walzbiegen durch die Herstellung glatter, großflächiger Kurven aus, ohne die Materialstärke zu verändern.

Walzbiegen ist die effizienteste Methode zur Erzeugung großflächiger Kurven in Metall. Der Erfolg hängt jedoch vollständig vom Zusammenspiel zwischen Maschinenkonfiguration, Materialeigenschaften und der inhärenten Herausforderung der Materialrückfederung ab.

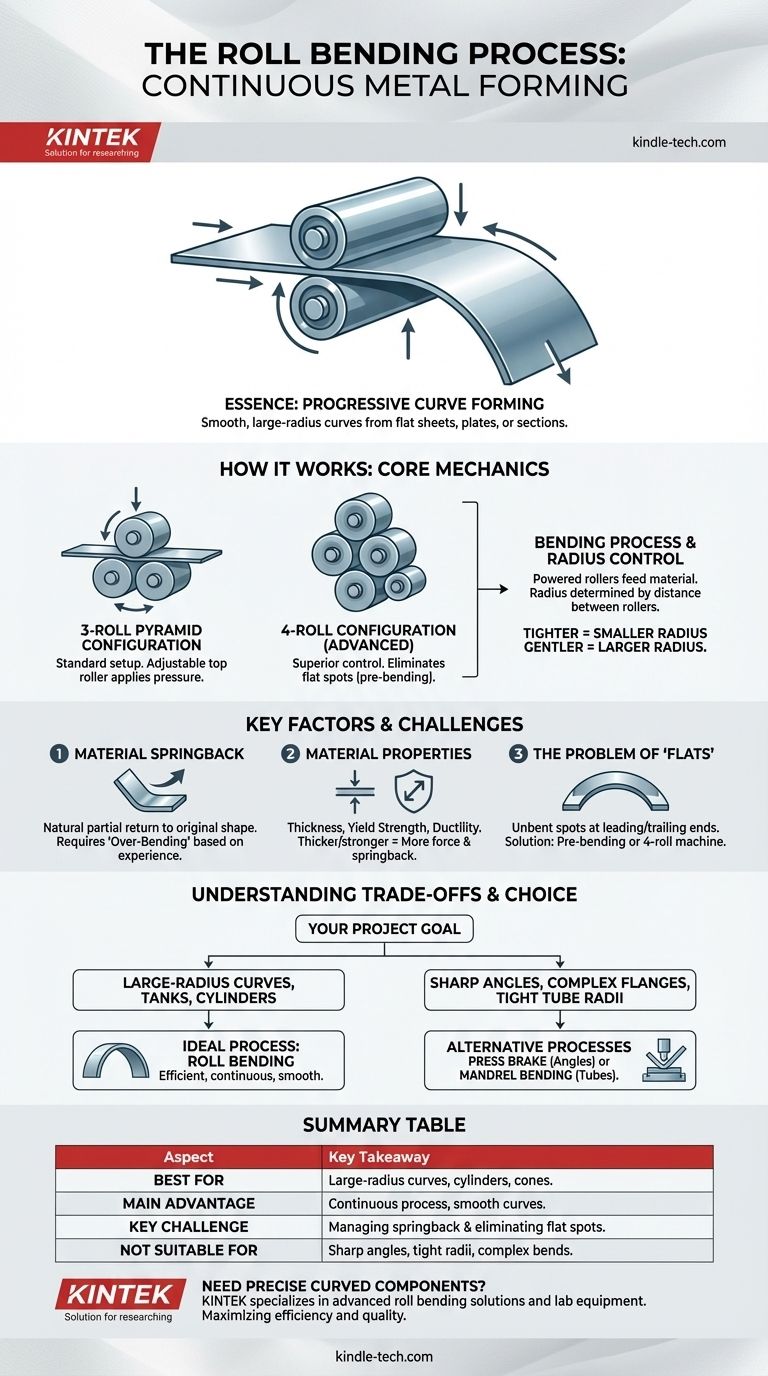

Wie Walzbiegen funktioniert: Die Kernmechanik

Im Grunde ist das Walzbiegen ein unkomplizierter mechanischer Prozess. Ein flaches Metallstück wird zwischen mehrere Walzen geführt, die Druck ausüben und so eine dauerhafte Krümmung entlang seiner Länge bewirken.

Die Maschinenkonfiguration

Die meisten Walzbiegemaschinen verwenden eine Pyramidenkonfiguration mit drei Walzen, wobei zwei untere Walzen das Material stützen und eine einzelne, einstellbare obere Walze den Abwärtsdruck ausübt.

Fortschrittlichere Maschinen verwenden eine Vier-Walzen-Konfiguration, die eine vierte Walze hinzufügt. Diese Anordnung bietet eine überlegene Kontrolle, insbesondere beim Vorbiegen der Materialenden, um die in Drei-Walzen-Systemen üblichen flachen Stellen zu eliminieren.

Der Biegeprozess

Der Prozess beginnt mit dem Zuführen des flachen Materials in die Maschine. Die einstellbare obere Walze wird abgesenkt, um einen präzisen Kraftaufwand zu gewährleisten.

Während die angetriebenen Walzen das Material durch die Maschine führen, wird es kontinuierlich in einen bestimmten Radius gebogen. Dieser Vorgang kann mit inkrementellen Anpassungen der oberen Walze wiederholt werden, um die endgültige gewünschte Krümmung zu erreichen.

Steuerung des Biegeradius

Der Radius der Kurve wird durch den Abstand zwischen den Walzen bestimmt. Das Bewegen der oberen Walze näher an die unteren Walzen erzeugt eine engere Kurve (kleinerer Radius), während das Bewegen weiter weg eine sanftere Kurve (größerer Radius) erzeugt.

Schlüsselfaktoren, die das Ergebnis beeinflussen

Eine genaue Biegung zu erzielen, ist nicht so einfach wie das Einstellen der Walzen. Mehrere Material- und Prozessfaktoren müssen sorgfältig gemanagt werden.

Materialrückfederung

Rückfederung ist die natürliche Tendenz von Metall, nach dem Entfernen der Biegekraft teilweise in seine ursprüngliche flache Form zurückzukehren.

Bediener müssen das Material über den Zielradius hinaus überbiegen, um den Grad der Rückfederung zu antizipieren. Dies erfordert Erfahrung und ein tiefes Verständnis der Streckgrenze und Elastizität des Materials.

Materialeigenschaften

Die Dicke, Streckgrenze und Duktilität des Materials sind kritische Variablen. Dickere und stärkere Materialien erfordern deutlich mehr Kraft zum Biegen und zeigen eine stärkere Rückfederung.

Das Problem der "Flachstellen"

Bei einem Standard-Drei-Walzen-Prozess passieren die Materialabschnitte an den vorderen und hinteren Enden nicht vollständig den Biegepunkt der oberen Walze. Dies hinterlässt ungebogene Flachstellen.

Dieses Problem wird oft durch Vorbiegen der Enden in einem separaten Arbeitsgang (z. B. an einer Abkantpresse) oder durch die Verwendung einer Vier-Walzen-Maschine gelöst, die für diese anfängliche Biegung ausgelegt ist.

Die Kompromisse verstehen

Walzbiegen ist ein leistungsstarkes Verfahren, aber keine Universallösung für alle Biegeanforderungen. Das Verständnis seiner Grenzen ist entscheidend für einen effektiven Einsatz.

Am besten für große Radien

Walzbiegen ist das ideale Verfahren zur Erzeugung großer, weitläufiger Kurven. Es ist nicht geeignet für die Herstellung enger Radien oder scharfer 90-Grad-Winkel, die das Metier des Abkantens sind.

Begrenzte geometrische Komplexität

Der Prozess ist für die Erzeugung einfacher Kurven mit konstantem Radius, Zylindern oder Kegeln ausgelegt. Er kann Teile mit mehreren, komplexen Biegungen oder variierenden Radien in einem einzigen Durchgang nicht einfach herstellen.

Potenzial für Verformung

Eine unsachgemäße Einstellung kann zu Defekten führen. Wenn die Walzen beispielsweise nicht perfekt parallel sind, kann das Material beginnen, einen Kegel anstelle eines Zylinders zu bilden. Dies erfordert eine sorgfältige Maschinenkalibrierung und das Geschick des Bedieners.

Die richtige Wahl für Ihr Projekt treffen

Die Auswahl des richtigen Umformverfahrens ist entscheidend, um Ihre Designabsicht sowohl effizient als auch kostengünstig zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von großflächigen Strukturbauteilen, Tanks oder Zylindern liegt: Walzbiegen ist fast immer die effizienteste und wirtschaftlichste Methode.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen mit scharfen, diskreten Winkeln oder komplexen Flanschen liegt: Eine Abkantpresse bietet die notwendige Präzision und Kontrolle für das Winkelbiegen.

- Wenn Ihr Hauptaugenmerk auf dem Biegen von Rohren oder Schläuchen mit engem Radius ohne Kollabieren liegt: Das Dornbiegen ist der spezialisierte Prozess, der erforderlich ist, um das Rohr von innen zu stützen.

Letztendlich bestimmt die Geometrie Ihres Teils den besten Herstellungsprozess für die jeweilige Aufgabe.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Am besten geeignet für | Großflächige Kurven, Zylinder und Kegel |

| Hauptvorteil | Kontinuierlicher Prozess für glatte Kurven ohne Dickenänderung |

| Hauptproblem | Umgang mit Materialrückfederung und Beseitigung von Flachstellen |

| Nicht geeignet für | Scharfe Winkel, enge Radien oder komplexe geometrische Biegungen |

Müssen Sie präzise, gebogene Metallkomponenten für Ihr Projekt herstellen?

KINTEK ist spezialisiert auf die Bereitstellung von Laborgeräten und Maschinen, einschließlich fortschrittlicher Walzbiegelösungen, die Ihre Fertigungs- und F&E-Prozesse unterstützen. Unsere Expertise stellt sicher, dass Sie den richtigen Prozess für Ihre Material- und Designanforderungen auswählen und so Effizienz und Qualität maximieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Labor- und Produktionsanforderungen mit den richtigen Geräten und Verbrauchsmaterialien unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Einzelstempel-Tablettenpresse und Rotations-Tablettenstanzmaschine für die Massenproduktion für TDP

- Gummi-Vulkanisator Vulkanisationsmaschine Plattenvulkanisationspresse für Labor

- Offene Zweikammer-Walzenmischmaschine für Gummi-Zerkleinerer

- Dreidimensionales elektromagnetisches Siebinstrument

- Doppelplatten-Heizpresse für Labor

Andere fragen auch

- Was ist die Hauptfunktion einer hydraulischen Presse? Erzeugung immenser Kraft für industrielle und Laboranwendungen

- Wie wird eine Labor-Hydraulikpresse für LLZTO-Pellets verwendet? Erreichen von 93 % Dichte in der Festkörperbatterieforschung

- Was ist das Problem einer hydraulischen Presse? Verständnis der betrieblichen Kompromisse

- Kann man eine Hydraulikpresse überlasten? Die kritischen Risiken und Folgen verstehen

- Welche kritischen Prozessbedingungen bietet eine präzise Labor-Hydraulikpresse für die Herstellung von Verbundwerkstoffen?

- Wie hoch ist der Druck in einer Pelletpresse? Die Mechanik der Pelletkompression entschlüsselt

- Welche Sicherheitsmaßnahmen sind bei der Arbeit mit einer Hydraulikpresse zu beachten? Wesentliche Protokolle zur Unfallverhütung

- Warum werden KBr-Presslinge in der FTIR verwendet? Erzielen Sie eine klare, genaue Analyse von festen Proben