In einer Kugelmühle erfolgt die Zerkleinerung durch zwei unterschiedliche physikalische Mechanismen. Während sich der Mühlzylinder dreht, werden die Mahlkörper (die Kugeln) im Inneren angehoben und fallen dann herab, wodurch die Rotationsenergie in Kräfte umgewandelt wird, die das Material zerkleinern. Dieser Prozess ist ein dynamisches Zusammenspiel zwischen kraftvollen Kollisionen und schleifender Reibung.

Das Kernprinzip einer Kugelmühle ist die kontrollierte Umwandlung von kinetischer Energie in Mahlkraft. Dies wird durch zwei primäre Aktionen erreicht: Prall, der grobes Material durch direkten Aufprall bricht, und Abrieb, der Partikel durch Reibung und Scherung zu einem feinen Pulver mahlt.

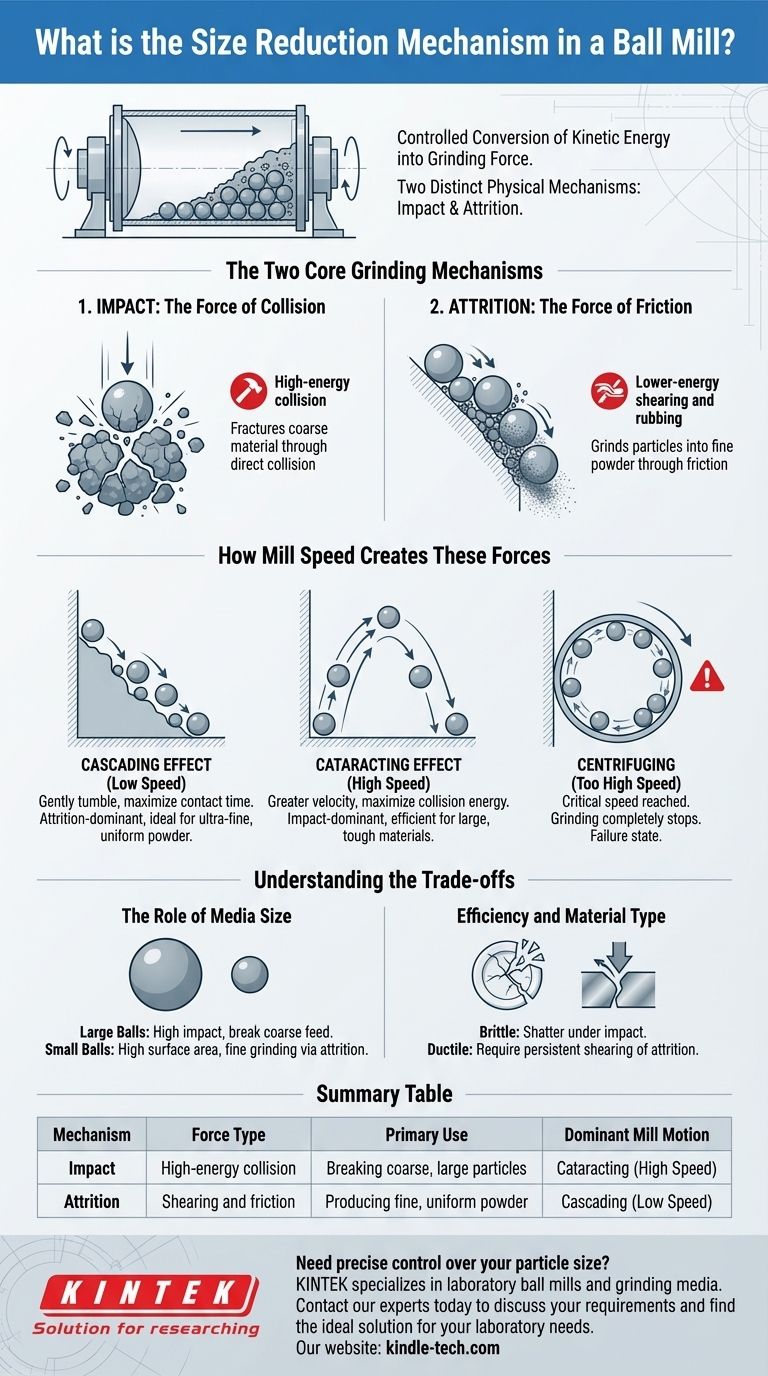

Die zwei Kern-Mahlmechanismen

Die Effektivität einer Kugelmühle beruht auf ihrer Fähigkeit, zwei verschiedene Arten von Kräften gleichzeitig anzuwenden. Das Gleichgewicht zwischen diesen Kräften bestimmt die endgültige Partikelgröße und die Effizienz des Mahlprozesses.

Prall: Die Kraft der Kollision

Prall ist ein hochenergetisches Ereignis, bei dem eine Mahlkugel herabfällt und auf das Material trifft. Dies ist der primäre Mechanismus zum Zerkleinern großer, grober Aufgabepartikel.

Während sich der Zylinder der Mühle dreht, hebt er die Kugeln an der Seite hoch. Ab einer bestimmten Höhe überwindet die Schwerkraft die Kräfte, die die Kugeln an der Wand halten, und sie lösen sich, fallen auf das Material am Boden der Mühle. Diese Aktion ist wie ein Hammerschlag, der einen spröden Bruch in den Zielpartikeln verursacht.

Abrieb: Die Kraft der Reibung

Abrieb ist eine energieärmere Scher- und Reibwirkung. Dieser Mechanismus ist für das Feinmahlen verantwortlich, das bereits kleine Partikel zu einem glatten Pulver reduziert.

Dies geschieht, wenn Kugeln kaskadieren und übereinander rollen und dabei Material zwischen sich einschließen. Die resultierenden Reibungs- und Scherkräfte reiben die Oberflächen der Partikel ab, wodurch sie allmählich abgenutzt und zu einem feineren Zustand poliert werden.

Wie die Mühlengeschwindigkeit diese Kräfte erzeugt

Die Rotationsgeschwindigkeit der Mühle ist der kritischste Betriebsparameter, da sie direkt steuert, welcher Mahlmechanismus – Prall oder Abrieb – dominant ist.

Der Kaskadeneffekt (Niedrige Geschwindigkeit)

Bei niedrigeren Geschwindigkeiten werden die Kugeln nicht sehr hoch an der Zylinderwand angehoben. Sie rollen sanft übereinander in einer kontinuierlichen Kaskade über die Oberfläche des Materials.

Diese Bewegung minimiert die Prallkraft, maximiert aber die Kontaktzeit und die Reibwirkung zwischen den Kugeln und dem Material. Eine kaskadierende Mühle ist abriebdominant, ideal für die Herstellung eines extrem feinen, gleichmäßigen Pulvers.

Der Katarakteffekt (Hohe Geschwindigkeit)

Mit zunehmender Rotationsgeschwindigkeit trägt die Zentrifugalkraft die Kugeln höher an der Zylinderwand hinauf, bevor sie sich lösen. Sie folgen dann einem parabolischeren Pfad und fallen mit viel größerer Geschwindigkeit und Kraft auf das Material.

Diese Kataraktbewegung maximiert die Kollisionsenergie und macht den Prozess pralldominant. Dies ist der effizienteste Weg, größere, zähere Materialien schnell zu zerkleinern.

Zentrifugieren (Zu hohe Geschwindigkeit)

Wenn sich die Mühle zu schnell dreht, erreicht sie eine "kritische Geschwindigkeit". An diesem Punkt ist die Zentrifugalkraft so stark, dass sie die Mahlkörper und das Material an die Zylinderwand drückt.

Wenn dies geschieht, gibt es kein Rollen oder Fallen und somit keine relative Bewegung. Das Mahlen stoppt vollständig. Dies ist ein Fehlerzustand, der vermieden werden muss.

Die Kompromisse verstehen

Um das gewünschte Ergebnis zu erzielen, müssen mehrere Schlüsselfaktoren, nicht nur die Geschwindigkeit, abgewogen werden.

Die Rolle der Mahlkörpergröße

Die Größe der Mahlkörper ist entscheidend. Große Kugeln haben mehr Masse und erzeugen deutlich höhere Prallkräfte, wodurch sie effektiv zum Zerkleinern grober Aufgabematerialien sind.

Kleine Kugeln hingegen haben eine viel größere Gesamtoberfläche und erzeugen mehr Kontaktpunkte. Dies macht sie effektiver beim Feinmahlen durch Abrieb und ermöglicht es ihnen, die Hohlräume zwischen größeren Kugeln für einen gleichmäßigeren Mahlgrad zu füllen.

Effizienz und Materialart

Das optimale Gleichgewicht von Prall und Abrieb hängt von den Eigenschaften des zu verarbeitenden Materials ab. Spröde Materialien wie Keramik können unter Prall leicht zersplittern, während duktilere Materialien möglicherweise die anhaltende Scherung durch Abrieb benötigen, um effektiv zerkleinert zu werden.

Den Mechanismus an Ihr Ziel anpassen

Um eine Kugelmühle effektiv zu betreiben, müssen Sie ihre Betriebsparameter auf Ihr gewünschtes Ergebnis abstimmen.

- Wenn Ihr Hauptaugenmerk auf dem Zerkleinern großer, grober Partikel liegt: Betreiben Sie die Mühle mit einer höheren Geschwindigkeit, um eine Kataraktbewegung zu fördern, und verwenden Sie größere Mahlkörper, um die Prallkräfte zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines sehr feinen, gleichmäßigen Pulvers liegt: Betreiben Sie die Mühle mit einer niedrigeren Geschwindigkeit, um eine Kaskadenbewegung zu erzeugen, und verwenden Sie kleinere Mahlkörper, um den Abrieb zu maximieren.

Durch die Beherrschung des Zusammenspiels von Geschwindigkeit, Mahlkörpern und Material erhalten Sie eine präzise Kontrolle über Ihre endgültige Partikelgröße.

Zusammenfassungstabelle:

| Mechanismus | Kraftart | Primäre Anwendung | Dominante Mühlenbewegung |

|---|---|---|---|

| Prall | Hochenergetische Kollision | Zerkleinern grober, großer Partikel | Katarakt (Hohe Geschwindigkeit) |

| Abrieb | Scherung und Reibung | Herstellung feiner, gleichmäßiger Pulver | Kaskade (Niedrige Geschwindigkeit) |

Benötigen Sie präzise Kontrolle über Ihre Partikelgröße?

KINTEK ist spezialisiert auf Laborkugelmühlen und Mahlkörper und hilft Ihnen, das perfekte Gleichgewicht zwischen Prall und Abrieb für Ihre spezifischen Materialien zu finden. Ob Sie grobe Proben zerkleinern oder ultrafeine Pulver herstellen müssen, unsere Expertise gewährleistet optimale Effizienz und Ergebnisse für Ihr Labor.

Kontaktieren Sie noch heute unsere Experten, um Ihre Mahlanforderungen zu besprechen und die ideale Lösung für Ihre Laborbedürfnisse zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Labor-Planetenkugelmühle Rotierende Kugelmühle

- Horizontale Planetenkugel-Mühle für Laboratorien

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

Andere fragen auch

- Warum Kugelmühlen für NMC-Kathodenmaterialien verwenden? Präzise Partikelgrößen für Verbundkathoden erzielen

- Was ist die Funktion von Kugelmühlenanlagen bei der Herstellung von NZSSP-Elektrolyten? Optimierung der NASICON-Festkörper-Synthese

- Was ist der Unterschied zwischen einer Kugelmühle und einer SAG-Mühle? Ein Leitfaden zum primären vs. sekundären Mahlen

- Was ist die Schlüsselrolle einer Planetenkugelmühle für IZO-Targets? Erzielung atomarer Ebenen-Gleichmäßigkeit bei der Materialvorbereitung

- Was ist der Zweck des Kugelmühlenmahlen? Ein vielseitiges Werkzeug zur Materialsynthese und -modifikation