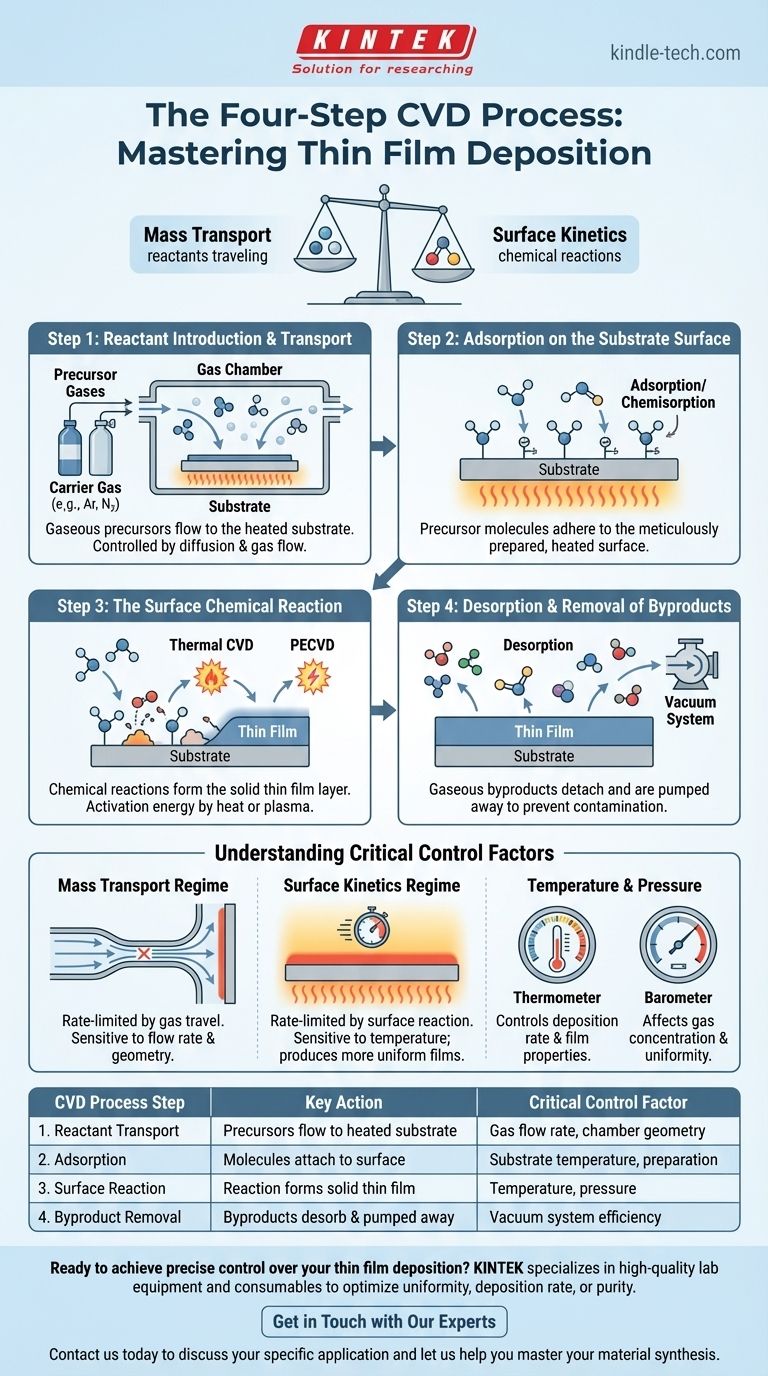

Im Kern ist die chemische Gasphasenabscheidung (CVD) ein mehrstufiger Prozess, bei dem gasförmige chemische Vorläufer auf einer erhitzten Substratoberfläche reagieren, um einen hochwertigen Feststofffilm zu bilden. Die grundlegende Abfolge umfasst die Einführung von Reaktantengasen in eine Kammer, deren Transport zum Substrat, ihre Reaktion auf der Oberfläche zur Bildung des Films und schließlich die Entfernung der gasförmigen Nebenprodukte dieser Reaktion.

Der Schlüssel zur Beherrschung der CVD liegt darin, sie nicht als einmaliges „Beschichtungsereignis“ zu betrachten, sondern als ein empfindliches Gleichgewicht zwischen zwei konkurrierenden Phänomenen: der Geschwindigkeit, mit der Reaktantengase zum Substrat gelangen können (Massentransport), und der Geschwindigkeit, mit der sie auf seiner Oberfläche chemisch reagieren können (Oberflächenkinetik).

Die grundlegenden Stufen der CVD

Um den Prozess wirklich zu verstehen, müssen wir ihn in seine unterschiedlichen physikalischen und chemischen Stufen unterteilen. Jeder Schritt ist ein kritischer Kontrollpunkt, der die endgültigen Eigenschaften des abgeschiedenen Films bestimmt.

Schritt 1: Einführung und Transport der Reaktanten

Der Prozess beginnt mit der Einführung einer kontrollierten Mischung von Vorläufergasen in die Reaktionskammer. Dies sind die chemischen Bausteine Ihres Endfilms.

Diese Vorläufer werden oft mit einem Verdünnungsmittel oder Trägergas gemischt, typischerweise einem Inertgas wie Argon oder Stickstoff. Dieses Gemisch füllt nicht nur passiv die Kammer; es strömt in Richtung des Substrats. Die Bewegung der Gasspezies zur Substratoberfläche ist ein kritischer Massentransportschritt, der durch Diffusion und Gasströmungsdynamik bestimmt wird.

Schritt 2: Adsorption auf der Substratoberfläche

Damit eine Reaktion stattfinden kann, müssen die Vorläufermoleküle zunächst physisch an das Substrat anhaften. Dieser Vorgang wird als Adsorption bezeichnet.

Die Substratoberfläche muss akribisch vorbereitet sein – gereinigt und auf eine bestimmte Temperatur erhitzt –, um sicherzustellen, dass die Vorläufermoleküle gleichmäßig haften können. Diese anfängliche Anhaftung, die Chemiesorption, schafft die notwendigen Bedingungen für das Fortschreiten der chemischen Reaktion.

Schritt 3: Die chemische Oberflächenreaktion

Dies ist das Herzstück des CVD-Prozesses. Sobald die Vorläufermoleküle auf dem heißen Substrat adsorbiert sind, gewinnen sie genügend Energie, um ihre chemischen Bindungen zu brechen und zu reagieren. Diese Oberflächenreaktion bildet das gewünschte feste Material, das sich Schicht für Schicht abscheidet und den Dünnfilm aufbaut.

Die zur Steuerung dieser Reaktion erforderliche Energie, bekannt als Aktivierungsenergie, wird typischerweise durch Wärme (thermische CVD) oder durch die Erzeugung eines Plasmas in der Kammer (plasmaverstärkte CVD oder PECVD) geliefert.

Schritt 4: Desorption und Entfernung von Nebenprodukten

Die chemischen Reaktionen, die den Film bilden, erzeugen auch unerwünschte gasförmige Nebenprodukte. Diese Nebenprodukte müssen von der Substratoberfläche ablösen (Desorption) und effizient aus der Reaktionskammer entfernt werden.

Ein Vakuumsystem saugt diese Nebenprodukte kontinuierlich ab. Werden sie nicht entfernt, können sie den Film verunreinigen oder die laufende Abscheidungsreaktion stören, was die Filmqualität negativ beeinflusst.

Verständnis der kritischen Kontrollfaktoren

Der Erfolg eines CVD-Prozesses hängt von der präzisen Steuerung der Variablen ab, die jeden der oben beschriebenen Schritte beeinflussen. Die endgültige Filmqualität ist ein direktes Ergebnis davon, wie diese Faktoren gehandhabt werden.

Das Massentransportregime

Unter bestimmten Bedingungen ist der geschwindigkeitsbestimmende Schritt einfach, wie schnell Reaktantenmoleküle die Oberfläche erreichen können. Dies wird als massentransportbegrenztes Regime bezeichnet. In diesem Zustand ist die Abscheidung stark von den Gasflussraten und der Geometrie der Kammer abhängig.

Das Oberflächenkinetik-Regime

Alternativ kann der Prozess dadurch begrenzt werden, wie schnell die chemische Reaktion an der Oberfläche abläuft. Dies ist das oberflächenreaktionsbegrenzte Regime (oder kinetisch begrenzt). Hier ist die Abscheidung stark von der Temperatur abhängig, da Wärme die Energie für die Reaktion liefert. Dieses Regime erzeugt oft gleichmäßigere Filme.

Die Bedeutung von Temperatur und Druck

Die Temperatur ist wohl der wichtigste Parameter bei der CVD. Sie steuert direkt die Abscheidungsrate und beeinflusst die Kristallstruktur, Dichte und Spannung des Films.

Der Druck in der Kammer beeinflusst die Konzentration der Reaktantengase und deren Transportweg. Niedrigere Drücke erhöhen den „mittleren freien Weg“ der Gasmoleküle, was die Filmgleichmäßigkeit verbessern kann.

Die Substratvorbereitung ist nicht verhandelbar

Eine makellose, chemisch aktive Oberfläche ist unerlässlich, damit der Film richtig haftet und gleichmäßig wächst. Schritte wie thermische Dehydratisierung zur Entfernung von Feuchtigkeit oder Vorabscheidungsätzen sind oft erforderlich, um das Substrat für optimales Wachstum vorzubereiten.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Schritte ermöglicht es Ihnen, den Prozess zu optimieren und ihn anzupassen, um spezifische Materialeigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf hoher Gleichmäßigkeit über eine große Fläche liegt: Sie sollten versuchen, im oberflächenreaktionsbegrenzten Regime zu arbeiten, indem Sie die Temperatur sorgfältig steuern und sicherstellen, dass sie über das gesamte Substrat konsistent ist.

- Wenn Ihr Hauptaugenmerk auf einer hohen Abscheidungsrate liegt: Sie können die Reaktantenkonzentration und die Temperatur erhöhen, aber beachten Sie, dass Sie dadurch möglicherweise in das massentransportbegrenzte Regime geraten, was die Gleichmäßigkeit beeinträchtigen kann.

- Wenn Ihr Hauptaugenmerk auf der Filmreinheit liegt: Sie müssen hochreine Vorläufergase verwenden und sicherstellen, dass Ihr System über eine effiziente Vakuumpumpe verfügt, um Reaktionsnebenprodukte schnell zu entfernen.

Durch die Beherrschung des Zusammenspiels von Gastransport und Oberflächenchemie erhalten Sie präzise Kontrolle über die Synthese fortschrittlicher Materialien.

Zusammenfassungstabelle:

| CVD-Prozessschritt | Schlüsselaktion | Kritischer Kontrollfaktor |

|---|---|---|

| 1. Reaktantentransport | Gasförmige Vorläufer strömen zum erhitzten Substrat | Gasflussrate, Kammergeometrie |

| 2. Adsorption | Vorläufermoleküle haften an der Substratoberfläche | Substrattemperatur, Oberflächenvorbereitung |

| 3. Oberflächenreaktion | Chemische Reaktion bildet den festen Dünnfilm | Temperatur (thermisch/PECVD), Druck |

| 4. Nebenproduktentfernung | Gasförmige Nebenprodukte desorbieren und werden abgesaugt | Effizienz des Vakuumsystems |

Bereit für präzise Kontrolle über Ihre Dünnschichtabscheidung? Die Qualität Ihres CVD-Prozesses wirkt sich direkt auf Ihre Forschungs- und Produktionsergebnisse aus. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für all Ihre Laborbedürfnisse. Unsere Experten helfen Ihnen bei der Auswahl des idealen CVD-Systems oder der Komponenten, um Ihren Prozess hinsichtlich Gleichmäßigkeit, Abscheidungsrate oder Reinheit zu optimieren. Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und uns Ihnen bei der Beherrschung Ihrer Materialsynthese zu helfen.

Nehmen Sie Kontakt mit unseren Experten auf

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Wie ermöglicht eine Chemical Vapor Deposition (CVD)-Anlage Kanäle mit hoher Wärmeleitfähigkeit? Präzisionssteuerungsleitfaden

- Welche Faktoren beeinflussen die chemische Gasphasenabscheidung? Beherrschen Sie die Kernparameter für überlegene Dünnschichten

- Was ist das Substrat beim Sputtern? Die Grundlage für hochwertige Dünnschichtabscheidung

- Was ist die CVD-Methode? Ein Leitfaden zur chemischen Gasphasenabscheidung für Hochleistungsmaterialien

- Welche Herausforderungen sind mit der Verwendung von CVD in der CMOS-Technologie verbunden? Überwindung von Kosten- und Präzisionsbarrieren

- Warum werden Dünnschichten verwendet? Um überlegene Oberflächeneigenschaften für jedes Material zu entwickeln

- Was sind die Vorteile der CVD-Beschichtung? Überlegene Härte und Gleichmäßigkeit für anspruchsvolle Anwendungen

- Was sind die beiden grundlegenden Schritte bei der Herstellung von CVD-Graphen? Pyrolyse des Vorläufers und Strukturformation