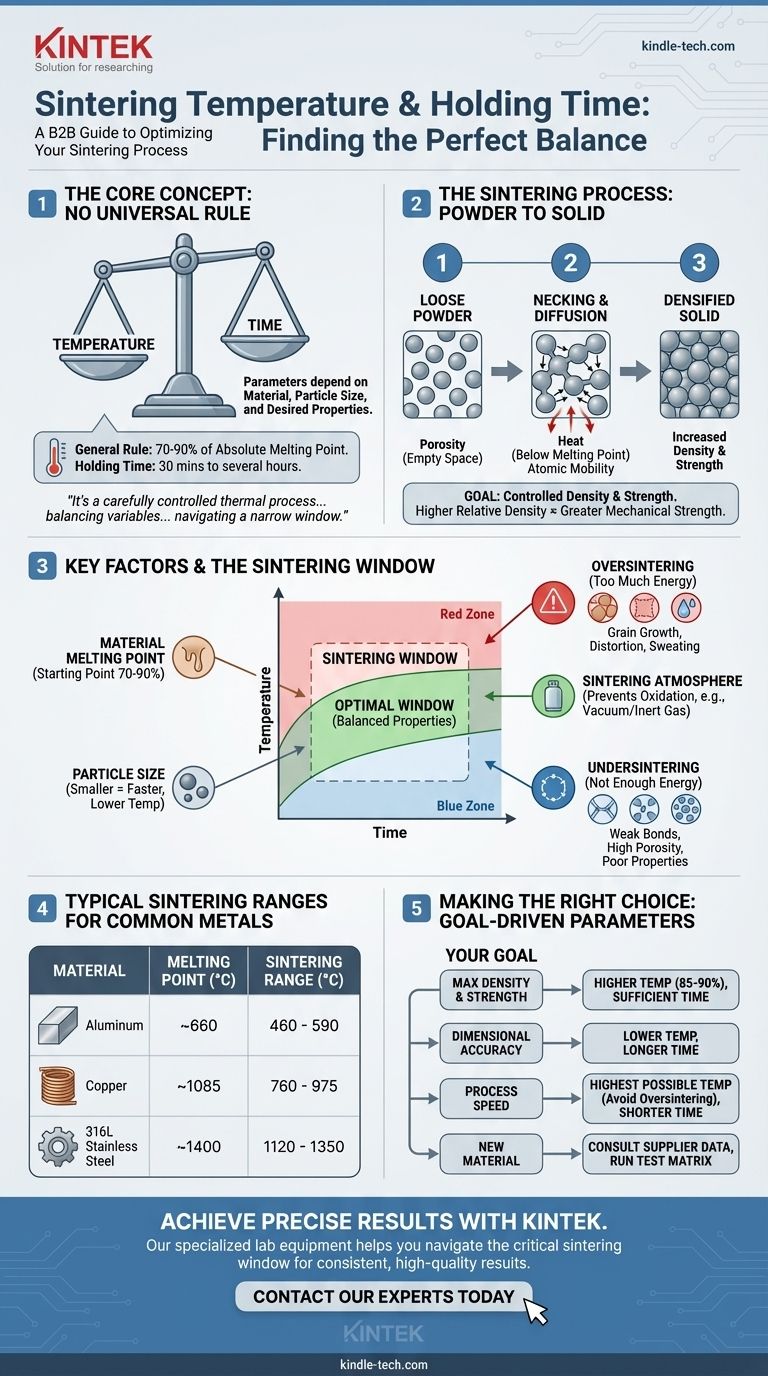

Es gibt keine einzige universelle Temperatur und Haltezeit für das Sintern. Diese Parameter hängen entscheidend vom spezifischen Material, das verarbeitet wird, der Größe der Pulverpartikel und den gewünschten Endeigenschaften des Bauteils ab, wie z. B. dessen Dichte und Festigkeit. Als Faustregel gilt, dass die Sintertemperatur für ein Metall typischerweise zwischen 70 % und 90 % seines absoluten Schmelzpunkts liegt, während die Haltezeit von 30 Minuten bis zu mehreren Stunden reichen kann.

Beim Sintern geht es nicht darum, eine einzige magische Zahl für Temperatur und Zeit zu treffen. Es ist ein sorgfältig kontrollierter thermischer Prozess, bei dem Sie diese beiden Variablen gegen Ihr spezifisches Material abwägen, um eine Ziel-Dichte und -Festigkeit zu erreichen, und dabei ein schmales Fenster zwischen einer unvollständigen Bindung und einem verzogenen Teil navigieren.

Das Ziel des Sinterns: Ein Festkörper aus Pulver erzeugen

Das Sintern ist ein Mikrofertigungsverfahren, das eine Ansammlung loser Pulverpartikel in eine feste, zusammenhängende Masse umwandelt. Dies wird durch Hitze unterhalb des Schmelzpunkts des Materials erreicht.

Der Mechanismus: Atomare Diffusion und „Halsbildung“

Bei hohen Temperaturen werden die Atome in den Pulverpartikeln hochmobil. Sie wandern über die Oberflächen benachbarter Partikel und bilden kleine physikalische Brücken oder „Hälse“ an den Kontaktstellen.

Während der Prozess fortschreitet, werden diese Hälse breiter. Die Partikel ziehen sich enger zusammen, wodurch der Hohlraum (Porosität) zwischen ihnen reduziert und die Gesamtdichte und Festigkeit des Bauteils erhöht wird.

Das gewünschte Ergebnis: Kontrollierte Dichte und Festigkeit

Das Hauptziel des Sinterns ist es, eine bestimmte relative Dichte zu erreichen – die Enddichte des Teils im Vergleich zum festen, porenfreien Material. Eine höhere relative Dichte korreliert fast immer mit einer größeren mechanischen Festigkeit.

Ein fertiges Teil weist immer noch eine mikroskopische Porosität auf, aber seine Abmessungen sind hochpräzise und vorhersagbar, wenn der Prozess korrekt gesteuert wird.

Schlüsselfaktoren, die die Sinterparameter bestimmen

Die „richtige“ Temperatur und Zeit sind das Ergebnis des Ausgleichs mehrerer interagierender Faktoren. Das Verständnis dieser Variablen ist der Schlüssel zu einem erfolgreichen Ergebnis.

Der Schmelzpunkt des Materials

Dies ist der wichtigste Einzelfaktor. Die Faustregel von 70–90 % ist der Ausgangspunkt für jede Entwicklung eines Sinterprozesses.

- Für Aluminium (Schmelzpunkt ~660°C): Das Sintern erfolgt typischerweise zwischen 460°C und 590°C.

- Für Kupfer (Schmelzpunkt ~1085°C): Das Sintern erfolgt typischerweise zwischen 760°C und 975°C.

- Für 316L Edelstahl (Schmelzpunkt ~1400°C): Das Sintern erfolgt typischerweise zwischen 1120°C und 1350°C.

Partikelgröße und -form

Kleinere Partikel weisen ein viel höheres Verhältnis von Oberfläche zu Volumen auf. Dies liefert mehr Energie, um den Diffusionsprozess anzutreiben, wodurch das Sintern schneller und bei einer niedrigeren Temperatur als bei größeren Partikeln erfolgen kann.

Haltezeit (Verweilzeit)

Die Haltezeit ist die Dauer, während der das Teil bei der maximalen Sintertemperatur gehalten wird. Temperatur und Zeit stehen in einem umgekehrten Verhältnis zueinander.

Eine niedrigere Temperatur kann oft dieselbe Dichte wie eine höhere Temperatur erreichen, wenn die Haltezeit erheblich verlängert wird. Dieser Kompromiss wird häufig verwendet, um eine Verformung bei empfindlichen Teilen zu verhindern.

Sinteratmosphäre

Die meisten Metalle oxidieren bei hohen Temperaturen schnell. Das Sintern wird daher in einer kontrollierten Atmosphäre durchgeführt, typischerweise einem Vakuum oder einem Fluss von Inertgas (wie Argon oder Stickstoff), um diese Oxidation zu verhindern und eine saubere Bindung zwischen den Partikeln zu gewährleisten.

Die Kompromisse verstehen: Das Sinterfenster

Der Erfolg beim Sintern liegt darin, innerhalb eines optimalen Verarbeitungsfensters zu arbeiten. Eine Abweichung von diesem Fenster führt zu vorhersehbaren Fehlern.

Untersintern: Zu wenig Energie

Wenn die Temperatur zu niedrig oder die Zeit zu kurz ist, ist die atomare Diffusion unvollständig. Die Hälse zwischen den Partikeln sind schwach und unterentwickelt.

Dies führt zu einem spröden, stark porösen Teil mit schlechten mechanischen Eigenschaften. Das Bauteil erfüllt seine erforderlichen Festigkeitsanforderungen nicht.

Übersintern: Zu viel Energie

Wenn die Temperatur zu hoch oder die Zeit zu lang ist, dominieren negative Effekte. Die Körner des Materials können übermäßig groß werden, was paradoxerweise seine Festigkeit und Zähigkeit verringert.

In extremen Fällen kann es zu Verformungen, Blasenbildung oder sogar teilweisem Schmelzen kommen, einem Defekt, der als „Schwitzen“ bezeichnet wird. Dies zerstört die Maßhaltigkeit und Integrität des Teils.

Die richtige Wahl für Ihr Ziel treffen

Die optimalen Parameter werden durch Ihr Endergebnis bestimmt. Nutzen Sie Ihr Ziel, um Ihren Entscheidungsprozess bei der Entwicklung eines Sinterzyklus zu leiten.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Festigkeit liegt: Sie arbeiten am oberen Ende des Sintertemperaturbereichs des Materials (z. B. 85–90 % des Schmelzpunkts) mit ausreichender Zeit, um die Porosität zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung feiner Merkmale und Maßhaltigkeit liegt: Sie sollten eine niedrigere Temperatur über einen längeren Zeitraum verwenden, um das Risiko von Kornwachstum, Absinken oder Verformung zu verringern.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit und Durchsatz liegt: Sie sollten bei der höchstmöglichen Temperatur arbeiten, die Übersinterungsfehler vermeidet, um die erforderliche Haltezeit zu minimieren.

- Wenn Sie mit einem neuen Material beginnen: Konsultieren Sie immer zuerst das Datenblatt des Pulverlieferanten und führen Sie dann eine kleine Testmatrix durch, um zu bewerten, wie sich das Material in Ihrem spezifischen Ofen verhält.

Letztendlich geht es beim Beherrschen des Sinterns darum, Temperatur und Zeit systematisch abzustimmen, um die präzisen Materialeigenschaften zu erzielen, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Material | Schmelzpunkt (°C) | Typischer Sinterbereich (°C) |

|---|---|---|

| Aluminium | ~660 | 460 - 590 |

| Kupfer | ~1085 | 760 - 975 |

| 316L Edelstahl | ~1400 | 1120 - 1350 |

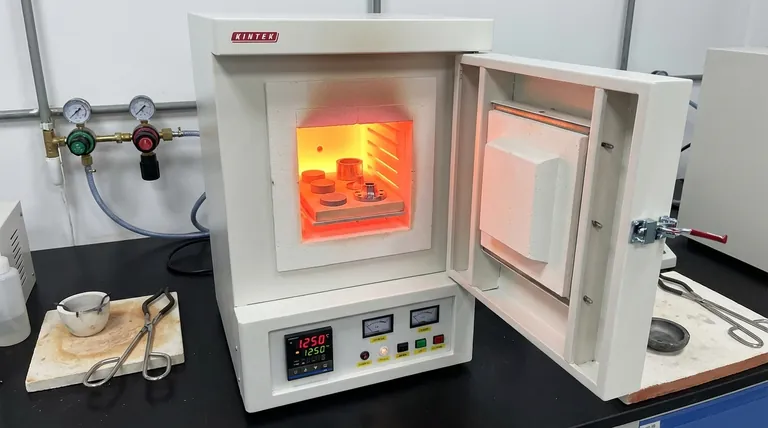

Erreichen Sie präzise Dichte und Festigkeit in Ihren gesinterten Bauteilen mit der Expertise von KINTEK.

Unsere spezialisierten Laborgeräte und Verbrauchsmaterialien helfen Ihnen, das kritische Sinterfenster zu navigieren – indem Temperatur und Zeit ausgeglichen werden, um Untersintern oder Übersintern zu vermeiden. Ob Sie mit Metallen wie Aluminium, Kupfer oder Edelstahl arbeiten, KINTEK bietet die zuverlässigen Lösungen und die Unterstützung, die Sie für konsistente, qualitativ hochwertige Ergebnisse benötigen.

Kontaktieren Sie noch heute unsere Experten, um Ihre Sinteranforderungen zu besprechen und herauszufinden, wie wir Ihren Prozess für maximale Effizienz und Leistung optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche wesentlichen physikalischen und chemischen Bedingungen bietet ein Hochtemperatur-Karbonisierungsofen? Mastersintern.

- Was sind die Vorteile des Pulversinterns? Erschließen Sie überlegene Festigkeit, Leitfähigkeit und Transluzenz

- Welche Art von Ofen wird für die Wärmebehandlung verwendet? Wählen Sie die richtige für Ihren Prozess

- Was ist ein Vakuumofenbediener? Der Schlüssel zum Erfolg präziser Wärmebehandlung

- Was ist der Unterschied zwischen Pyrolyse und Plasmapyrolyse? Ein Leitfaden zur fortschrittlichen thermischen Umwandlung

- Was ist ein Pyrolyseofen? Ein Werkzeug zur Umwandlung von Abfall in wertvolle Ressourcen

- Welche Rolle spielt eine Vakuum-Sinteranlage bei der Verbundwärmebehandlung bei 1200 °C? Perfekte Schichtbindung erreichen

- Wie beeinflussen die Parametereinstellungen eines Vakuumtrockenschranks die Leistung von Elektroden? Optimieren Sie Ihre Laborergebnisse