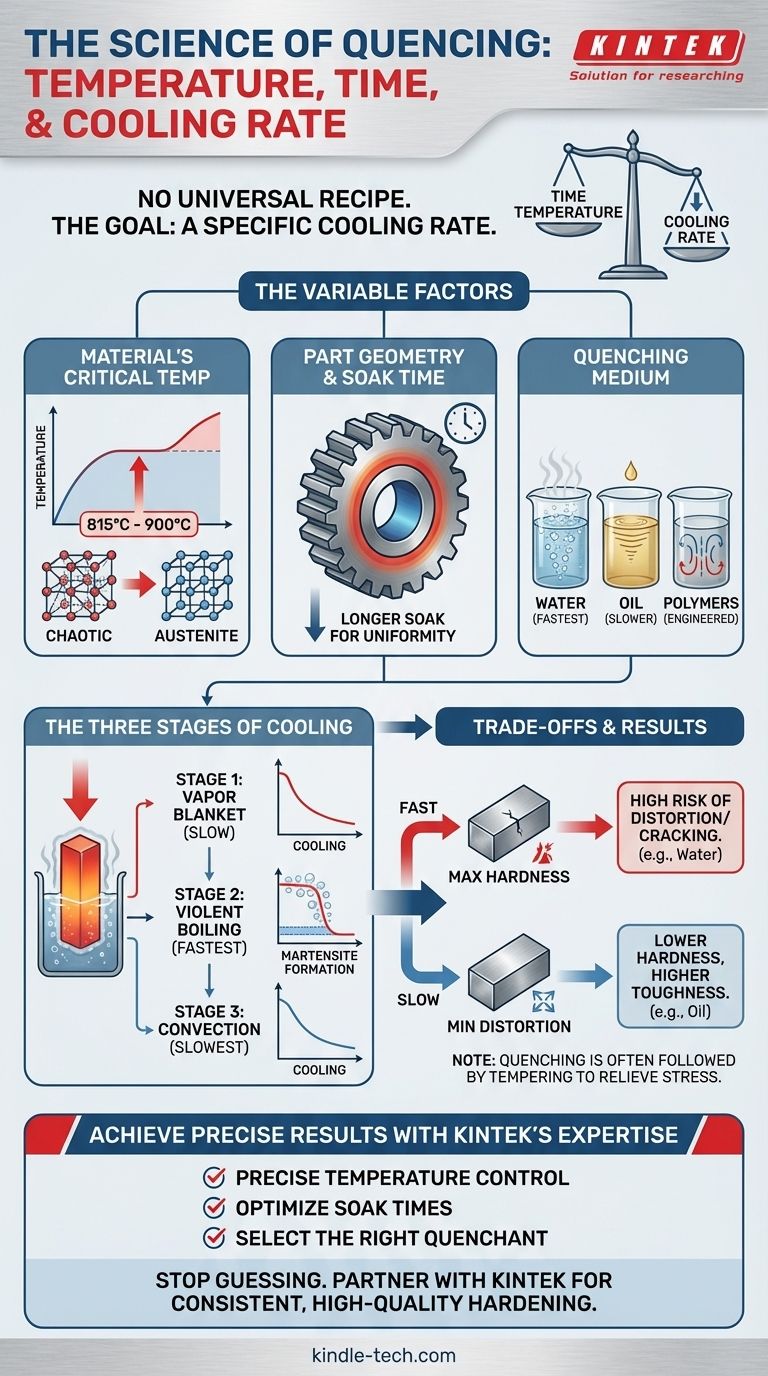

Es gibt keine einzelne universelle Temperatur und Zeit zum Abschrecken. Diese Parameter hängen entscheidend von der spezifischen Metallart, der Dicke des Teils und den gewünschten Endeigenschaften ab. Der Vorgang beginnt immer mit dem Erhitzen des Materials auf seine Austenitisierungstemperatur, die bei den meisten Stählen typischerweise zwischen 815 °C und 900 °C (1500 °F und 1650 °F) liegt, und dem Halten für eine Dauer, die gerade ausreicht, um eine vollständige und gleichmäßige Umwandlung der Kristallstruktur zu gewährleisten.

Das Grundprinzip des Abschreckens besteht nicht darin, eine bestimmte Zeit einzuhalten, sondern eine bestimmte Abkühlgeschwindigkeit zu erreichen. Das Ziel ist es, das Metall schnell genug abzukühlen, um weichere Umwandlungen zu umgehen und eine sehr harte Kristallstruktur, bekannt als Martensit, zu bilden.

Warum die Abschreckparameter so variabel sind

Um das gewünschte Ergebnis beim Abschrecken zu erzielen, ist ein sorgfältiges Gleichgewicht von drei Hauptfaktoren erforderlich. Eine Änderung eines dieser Faktoren beeinflusst die Endmerkmale des Materials, wie Härte, Zähigkeit und innere Spannungen.

Die kritischen Temperaturen des Materials

Jede Legierung hat eine einzigartige „Austenitisierungs“-Temperatur. Dies ist die Temperatur, bei der sich ihre innere Kristallstruktur in eine Phase namens Austenit umwandelt, was für das Härten notwendig ist.

Ein Erhitzen unterhalb dieser Temperatur führt zu einer unvollständigen Härtung. Überhitzung kann zu Kornwachstum führen, wodurch das Endprodukt spröde wird. Das Phasendiagramm der spezifischen Legierung ist die maßgebliche Quelle für diese kritische Temperatur.

Der Einfluss der Teilegeometrie

Die Dicke und Komplexität des Bauteils sind entscheidend. Ein dicker Abschnitt kühlt an seinem Kern viel langsamer ab als an seiner Oberfläche.

Deshalb ist die „Haltezeit“ – die Dauer, in der das Teil auf der Austenitisierungstemperatur gehalten wird – so wichtig. Ein dickeres Teil benötigt eine längere Haltezeit, um sicherzustellen, dass der Kern die volle Umwandlungstemperatur erreicht.

Die Wahl des Abschreckmediums

Die Substanz, die zur Abkühlung des Teils verwendet wird, bekannt als Abschreckmedium, bestimmt die Abkühlgeschwindigkeit. Wasser sorgt für ein sehr schnelles, aggressives Abschrecken, während Öl langsamer und weniger intensiv ist. Spezielle Polymer-Abschreckmedien können so konstruiert werden, dass sie Abkühlgeschwindigkeiten zwischen Wasser und Öl aufweisen.

Die Wahl des Abschreckmediums wird durch die „Härtbarkeit“ des Materials bestimmt. Niedriglegierte Stähle wie 1095 erfordern ein sehr schnelles Abschrecken (Wasser oder Sole), während hochlegierte Stähle wie 4140 mit einem viel langsameren Abschrecken (Öl) gehärtet werden können.

Die drei Phasen der Abkühlung

Unabhängig vom Abschreckmedium erfolgt der Abkühlvorgang in drei unterschiedlichen Phasen, während Wärme aus dem Metallteil abgeführt wird. Das Verständnis dieser Phasen erklärt, warum verschiedene Flüssigkeiten unterschiedliche Ergebnisse liefern.

Die Dampfphase

Unmittelbar nach dem Eintauchen verdampft das heiße Bauteil das umgebende Abschreckmedium und bildet eine „Dampfdecke“. Diese Decke wirkt als Isolator, und die Abkühlung erfolgt relativ langsam.

Die Siedepahse

Sobald die Oberfläche etwas abgekühlt ist, bricht die Dampfdecke zusammen, und das flüssige Abschreckmedium kommt in direkten Kontakt. Dies leitet ein heftiges Sieden ein, die Phase mit der schnellsten Wärmeübertragung. In dieser Phase muss die Abkühlgeschwindigkeit hoch genug sein, um Martensit zu bilden.

Die Konvektionsphase

Sobald die Oberflächentemperatur des Bauteils unter den Siedepunkt des Abschreckmediums fällt, hört das Sieden auf. Die Wärme wird dann durch Konvektion und Wärmeleitung abgeführt. Dies ist die langsamste Phase der Abkühlung. Die Viskosität des Abschreckmediums spielt hier eine große Rolle, wie im Verweis auf Öl beschrieben.

Die Abwägungen verstehen

Das Abschrecken ist kein risikofreier Vorgang. Die extremen Temperaturänderungen induzieren erhebliche Spannungen im Material, und deren Beherrschung ist der Schlüssel zu einem erfolgreichen Ergebnis.

Das Risiko von Rissbildung und Verzug

Sehr schnelles Abkühlen, insbesondere bei komplexen Formen oder Teilen mit sowohl dicken als auch dünnen Abschnitten, kann dazu führen, dass sich das Teil verzieht, verformt oder sogar reißt.

Das Ziel ist es, gerade schnell genug abzukühlen, um die gewünschte Härte zu erreichen, ohne genügend innere Spannungen aufzubauen, die zu einem Versagen führen könnten. Dies ist oft der Grund, warum bei empfindlicheren legierten Stählen Öl anstelle von Wasser gewählt wird.

Opfern der Zähigkeit für die Härte

Die während eines erfolgreichen Abschreckens gebildete martensitische Struktur ist extrem hart, aber auch sehr spröde. Deshalb folgt auf das Abschrecken fast immer ein sekundäres Wärmebehandlungsverfahren, das als Anlassen bezeichnet wird.

Beim Anlassen wird das Teil auf eine viel niedrigere Temperatur wieder erhitzt, um Spannungen abzubauen und einen Teil der Zähigkeit wiederherzustellen, wenn auch auf Kosten eines geringen Härteverlusts.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abschreckparameter besteht darin, den Prozess auf Ihr Material und Ihr gewünschtes Ergebnis abzustimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte bei einem einfachen Kohlenstoffstahl liegt: Sie werden wahrscheinlich ein sehr schnelles Abschreckmedium wie Wasser oder Sole verwenden und das höhere Risiko der Verformung in Kauf nehmen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Verformung bei einem legierten Stahl liegt: Sie wählen ein langsameres Abschreckmedium wie Öl und stellen sicher, dass das Teil unmittelbar nach dem Abschrecken angelassen wird, um das Risiko von Rissen zu verringern.

- Wenn Sie mit einem dicken oder geometrisch komplexen Teil arbeiten: Sie müssen eine ausreichende Haltezeit bei der Austenitisierungstemperatur priorisieren und ein weniger aggressives Abschreckmedium in Betracht ziehen, um innere Spannungen zu kontrollieren.

Letztendlich beruht ein erfolgreiches Abschrecken auf dem Verständnis der Eigenschaften Ihres spezifischen Materials und der Kontrolle der Abkühlgeschwindigkeit, um eine präzise metallurgische Umwandlung zu erreichen.

Zusammenfassungstabelle:

| Faktor | Wichtige Überlegung | Typischer Bereich/Beispiel |

|---|---|---|

| Austenitisierungstemperatur | Spezifisch für die Metalllegierung | 815 °C - 900 °C (1500 °F - 1650 °F) für die meisten Stähle |

| Haltezeit | Abhängig von der Teiledicke | Länger für dickere Abschnitte, um eine gleichmäßige Erwärmung zu gewährleisten |

| Abschreckmedium | Bestimmt die Abkühlgeschwindigkeit; wird basierend auf der Härtbarkeit ausgewählt | Wasser (am schnellsten), Öl (langsamer), Polymere (technisch definierte Raten) |

| Ziel | Abwägung von Härte gegen das Risiko von Verformung/Rissbildung | Maximale Härte (Wasser) vs. minimale Verformung (Öl) |

Perfekte Härtungsergebnisse mit der Expertise von KINTEK

Das Abschrecken ist eine heikle Balance aus Temperatur, Zeit und Abkühlgeschwindigkeit. Fehler können zu gerissenen, verzogenen oder spröden Teilen führen. Lassen Sie sich von KINTEKs tiefem Wissen über thermische Prozesse und hochwertigen Laborgeräten zum Erfolg führen.

Wir bieten die zuverlässigen Öfen und die fachkundige Unterstützung, die Sie benötigen, um:

- Die Austenitisierungstemperaturen für Ihre spezifische Legierung präzise zu steuern.

- Optimale Haltezeiten für eine gleichmäßige Umwandlung, auch bei komplexen Geometrien, zu bestimmen.

- Das richtige Abschreckmedium auszuwählen, um die gewünschte Abkühlgeschwindigkeit zu erreichen und Spannungen zu minimieren.

Hören Sie auf zu raten und beginnen Sie, konsistente, qualitativ hochwertige Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Spezialisten für thermische Prozesse, um Ihre Anwendung zu besprechen und zu erfahren, wie KINTEK Ihr Partner für präzises Härten sein kann.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre