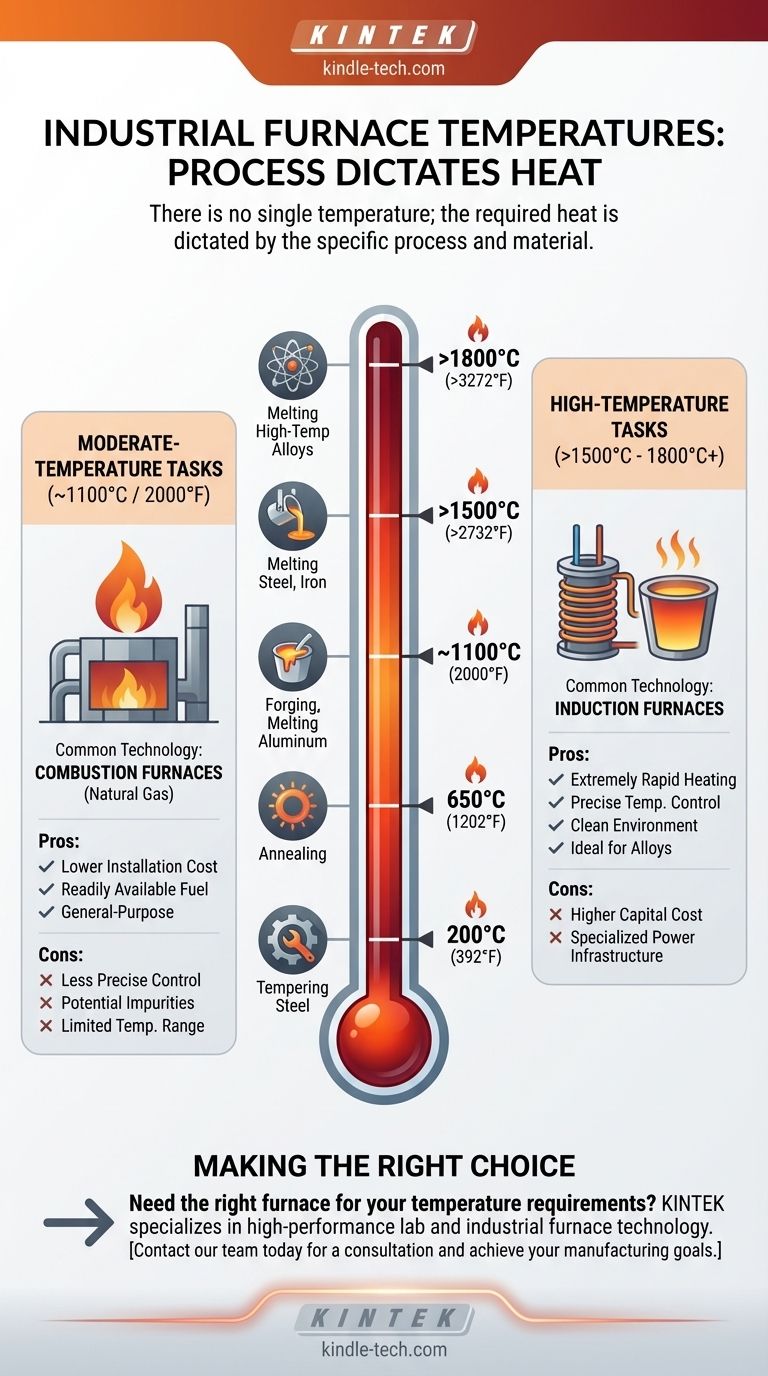

Es gibt keine einzelne Temperatur für einen Industrieofen; die benötigte Wärme wird vollständig durch die spezifische Anwendung des Ofens und die zu verarbeitenden Materialien bestimmt. Die Temperaturen können von einigen hundert Grad zum Anlassen bis weit über 1800°C (3272°F) zum Schmelzen hochtemperaturbeständiger Legierungen reichen, wobei verschiedene Ofentechnologien darauf ausgelegt sind, diesen unterschiedlichen Anforderungen gerecht zu werden.

Die Temperatur eines Industrieofens ist keine feste Eigenschaft des Ofens selbst, sondern eine Funktion des industriellen Prozesses, dem er dient. Das spezifische Material und die gewünschte Umwandlung – wie Schmelzen, Schmieden oder Wärmebehandlung – bestimmen die erforderliche Temperatur, die wiederum die geeignete Ofentechnologie vorgibt.

Warum die Temperatur variiert: Der Prozess bestimmt die Technologie

Die große Bandbreite an Ofentemperaturen ergibt sich aus den vielfältigen Anforderungen der industriellen Fertigung. Ziel ist es immer, die Heiztechnologie an die spezifischen Anforderungen des Materials und des Prozesses anzupassen.

Die Rolle des Industrieprozesses

Verschiedene metallurgische oder chemische Prozesse erfordern sehr unterschiedliche thermische Energien. Zum Beispiel erfordert das Schmelzen von Stahl Temperaturen über seinem Schmelzpunkt von ca. 1500°C.

Im Gegensatz dazu erfordert das Anlassen von Stahl zur Erhöhung seiner Zähigkeit möglicherweise nur Temperaturen zwischen 200°C und 650°C. Jeder Prozess hat ein spezifisches und oft enges optimales Temperaturfenster.

Anpassung der Technologie an Hochtemperaturaufgaben

Für die anspruchsvollsten Anwendungen, wie das Schmelzen von Stahl, Eisen oder Speziallegierungen, sind spezielle Technologien erforderlich, um extreme Hitze effizient und sauber zu erzeugen.

Induktionsöfen sind ein Paradebeispiel. Durch den Einsatz leistungsstarker elektromagnetischer Felder zur direkten Erwärmung des Materials können sie Temperaturen von über 1800°C erreichen. Diese Methode ist schnell, präzise und sauber, da das Material niemals mit Brennstoff oder Verbrennungsnebenprodukten in Kontakt kommt.

Anpassung der Technologie an Aufgaben mit moderaten Temperaturen

Viele gängige Industrieprozesse erfordern nicht die extreme Hitze, die zum Schmelzen von Stahl benötigt wird. Dazu gehören Schmieden, Glühen und das Schmelzen von Metallen mit niedrigeren Temperaturen wie Aluminium oder Zink.

Für diese Anwendungen sind Verbrennungsöfen, oft mit Erdgas betrieben, eine gängige und effektive Lösung. Diese Öfen können zuverlässig Temperaturen von bis zu ca. 1100°C (2000°F) erreichen, was für eine Vielzahl von Wärmebehandlungs- und Nichteisenmetallanwendungen mehr als ausreichend ist.

Die Kompromisse verstehen

Die Wahl zwischen Ofentypen ist eine kritische technische Entscheidung, die auf einem Gleichgewicht von Leistung, Kosten und betrieblicher Komplexität basiert. Die erforderliche Temperatur ist der primäre Faktor, aber nicht die einzige Überlegung.

Verbrennungsöfen

Verbrennungsöfen, wie solche, die Erdgas verwenden, sind oft kostengünstiger in der Installation und können mit leicht verfügbaren Brennstoffen betrieben werden. Sie sind Arbeitstiere für allgemeine Heizzwecke.

Sie bieten jedoch eine weniger präzise Temperaturregelung und können Verunreinigungen aus dem Verbrennungsprozess in das Material einbringen. Ihre Betriebstemperatur ist auch im Vergleich zu spezialisierten Elektroöfen begrenzt.

Induktionsöfen

Induktionsöfen bieten überlegene Leistung, einschließlich extrem schneller Erwärmung, hochpräziser Temperaturregelung und einer saubereren Betriebsumgebung, die die Materialreinheit schützt. Deshalb sind sie für Hochleistungslegierungen unerlässlich.

Der primäre Kompromiss sind die Kosten. Induktionsöfen haben deutlich höhere Anfangsinvestitionskosten und erfordern eine spezielle elektrische Infrastruktur, um ihren hohen Stromverbrauch zu unterstützen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofentechnologie beginnt mit einem klaren Verständnis Ihrer Prozessanforderungen, insbesondere der Zieltemperatur.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Stahl, Eisen oder Hochleistungslegierungen liegt: Ein Induktionsofen ist notwendig, um die erforderlichen Temperaturen (oft über 1500°C) mit der notwendigen Prozessreinheit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung, dem Schmieden oder dem Schmelzen von Nichteisenmetallen wie Aluminium liegt: Ein Erdgas-Verbrennungsofen ist oft die praktischere und kostengünstigere Wahl, der ausreichend Wärme bis zu ~1100°C liefert.

Letztendlich ist das Verständnis der Umwandlungsanforderungen Ihres Materials der erste und wichtigste Schritt bei der Bestimmung der notwendigen Ofentechnologie.

Zusammenfassungstabelle:

| Prozess / Material | Typischer Temperaturbereich | Gängige Ofentechnologie |

|---|---|---|

| Anlassen von Stahl | 200°C - 650°C (392°F - 1202°F) | Verbrennungsofen |

| Schmieden, Glühen, Aluminiumschmelzen | Bis zu ~1100°C (~2000°F) | Verbrennungsofen |

| Stahlschmelzen | >1500°C (>2732°F) | Induktionsofen |

| Schmelzen von Hochtemperaturlegierungen | >1800°C (>3272°F) | Induktionsofen |

Bereit, den richtigen Ofen für Ihre spezifischen Temperaturanforderungen zu finden?

KINTEK ist spezialisiert auf Hochleistungs-Labor- und Industrieofentechnologie. Ob Ihr Prozess die extreme Hitze eines Induktionsofens zum Schmelzen von Legierungen oder die zuverlässige Leistung eines Verbrennungssystems zur Wärmebehandlung erfordert, unsere Experten helfen Ihnen bei der Auswahl der perfekten Ausrüstung, um Effizienz, Reinheit und präzise Temperaturregelung zu gewährleisten.

Kontaktieren Sie unser Team noch heute für eine persönliche Beratung und lassen Sie uns Ihnen helfen, Ihre Fertigungsziele zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vertikaler Labortiegelofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung