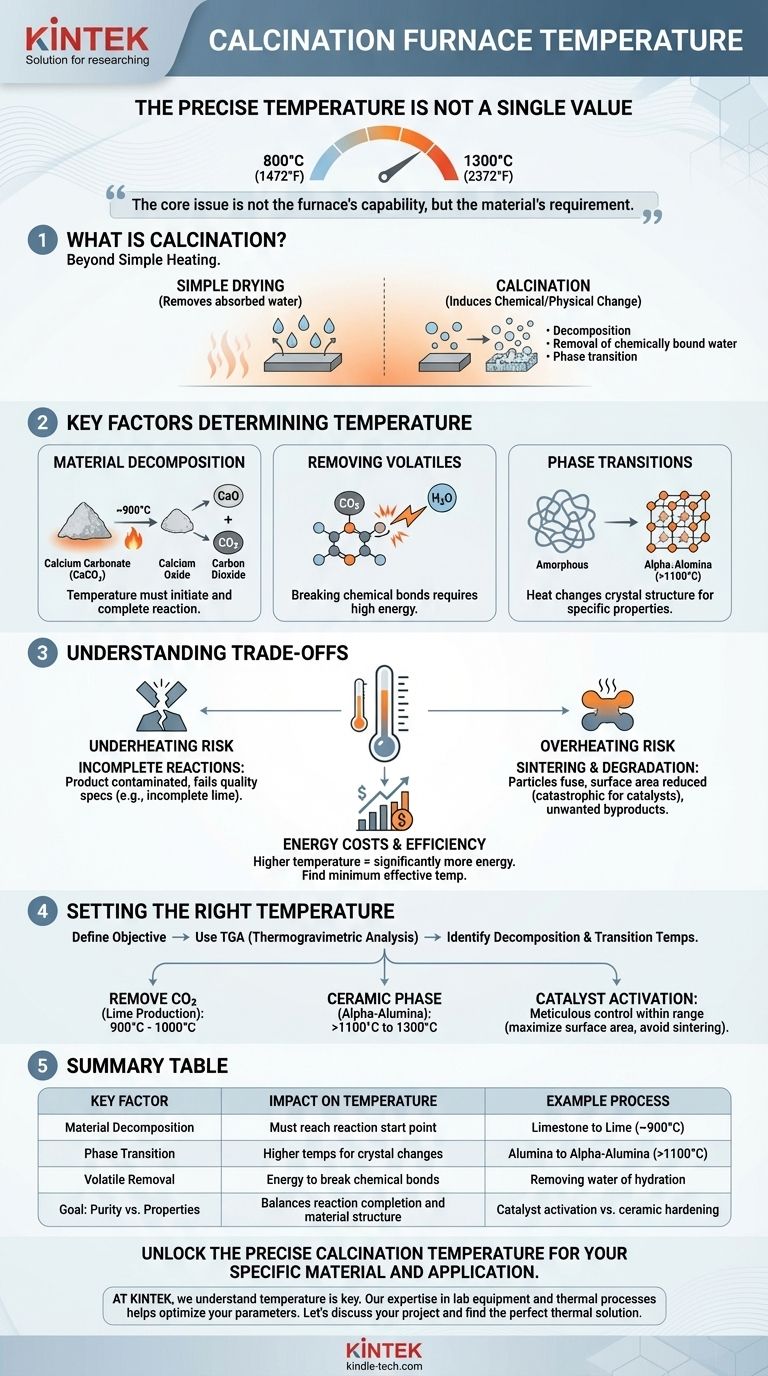

Die genaue Temperatur eines Kalzinierofens ist kein einzelner Wert, sondern ein sorgfältig kontrollierter Bereich, der typischerweise zwischen 800°C und 1300°C (1472°F bis 2372°F) liegt. Diese große Schwankung besteht, weil die exakte Temperatur ein kritischer Prozessparameter ist, der durch das spezifische Material, das behandelt wird, und die gewünschte chemische oder physikalische Umwandlung bestimmt wird.

Das Kernproblem ist nicht die Fähigkeit des Ofens, sondern die Anforderung des Materials. Die Frage lautet nicht: „Wie hoch ist die Temperatur des Ofens?“, sondern vielmehr: „Welche Temperatur ist erforderlich, um mein spezifisches Prozessziel für mein spezifisches Material zu erreichen?“

Was ist Kalzinierung? Eine Einführung

Mehr als nur einfaches Erhitzen

Kalzinierung ist ein thermisches Behandlungsverfahren, das auf Feststoffe angewendet wird, um eine chemische Reaktion oder eine physikalische Veränderung herbeizuführen. Es unterscheidet sich grundlegend vom Trocknen, bei dem nur absorbiertes Wasser entfernt wird.

Die Kalzinierung zielt darauf ab, eine spezifische Umwandlung zu bewirken, wie z. B. die thermische Zersetzung, die Entfernung chemisch gebundenen Wassers (Kristallwasser) oder den Übergang von einer Kristallphase in eine andere.

Das Ziel bestimmt den Prozess

Das Endziel des Prozesses bestimmt alle Betriebsparameter, insbesondere die Temperatur. Ob Sie Zement aus Kalkstein herstellen, einen Katalysator vorbereiten oder ein Keramikpulver erzeugen – die Zielbeschaffenheit des Endprodukts diktiert die erforderlichen thermischen Bedingungen.

Wichtige Faktoren, die die Kalzinierungstemperatur bestimmen

Materialzersetzungstemperatur

Jedes Material hat eine Temperatur, bei der es thermisch zersetzt wird. Die Kalzinierungstemperatur muss hoch genug sein, um diese Reaktion einzuleiten und abzuschließen.

Beispielsweise zersetzt sich Calciumcarbonat (Kalkstein) in Calciumoxid (Branntkalk) und Kohlendioxid. Diese Reaktion beginnt bei etwa 825°C und wird kommerziell typischerweise bei etwa 900°C durchgeführt, um eine vollständige und effiziente Umwandlung zu gewährleisten.

Entfernung von flüchtigen Bestandteilen

Die Kalzinierung wird häufig eingesetzt, um flüchtige Substanzen zu entfernen, die chemisch in der Struktur eines Materials gebunden sind, wie z. B. Kohlendioxid (CO₂) oder Kristallwasser (H₂O).

Das Aufbrechen dieser chemischen Bindungen erfordert deutlich mehr Energie als das einfache Trocknen. Die Temperatur muss ausreichen, um die Aktivierungsenergie für diese Zersetzungsreaktionen bereitzustellen.

Phasenübergänge und Kristallinität

Hitze kann verwendet werden, um die Kristallstruktur eines Materials zu verändern, was wiederum seine physikalischen und chemischen Eigenschaften verändert.

Beispielsweise werden bestimmte Aluminiumoxid-Vorläufer (Aluminiumoxid) bei Temperaturen über 1100°C kalziniert, um sie in die stabile, harte Alpha-Aluminiumoxid-Phase umzuwandeln, die für Schleifmittel und Keramiken erforderlich ist. Niedrigere Temperaturen würden zu einer anderen, weniger stabilen Kristallphase führen.

Verständnis der Kompromisse bei der Temperaturregelung

Die Gefahr der Überhitzung: Sintern und Degradation

Das Überschreiten der optimalen Temperatur kann genauso schädlich sein wie das Nichterreichen. Übermäßig hohe Temperaturen können unerwünschtes Sintern verursachen, bei dem einzelne Partikel beginnen, miteinander zu verschmelzen.

Diese Fusion reduziert die Oberfläche des Materials, was für Anwendungen wie Katalysatoren oder Adsorbentien katastrophal sein kann. In anderen Fällen kann Überhitzung zum Schmelzen oder zur Zersetzung in unerwünschte Nebenprodukte führen.

Das Problem der Unterhitzung: Unvollständige Reaktionen

Wenn die Temperatur zu niedrig ist oder die Haltezeit zu kurz, wird die Kalzinierungsreaktion unvollständig sein.

Dies führt zu einem Endprodukt, das mit nicht umgesetztem Ausgangsmaterial verunreinigt ist und die erforderliche chemische Reinheit oder physikalische Eigenschaften nicht erfüllt. Beispielsweise enthält unvollständig kalzinierter Kalkstein immer noch Calciumcarbonat, was die Qualität des resultierenden Branntkalks mindert.

Energiekosten und Effizienz

Es besteht ein direkter und signifikanter Zusammenhang zwischen Betriebstemperatur und Energieverbrauch. Der Betrieb eines Ofens bei 1200°C erfordert wesentlich mehr Energie als der Betrieb bei 900°C.

Daher ist die Ermittlung der minimal effektiven Temperatur für eine vollständige Reaktion nicht nur eine Frage der Prozessqualität, sondern auch ein entscheidender Faktor für die Verwaltung der Betriebskosten.

Die richtige Temperatur für Ihr Ziel festlegen

Um die korrekte Temperatur auszuwählen, müssen Sie zunächst Ihr Ziel definieren. Ein im Labor übliches Verfahren namens Thermogravimetrische Analyse (TGA) wird häufig eingesetzt, um die Zersetzungs- und Übergangstemperaturen eines Materials genau zu bestimmen, bevor der Prozess skaliert wird.

- Wenn Ihr Hauptaugenmerk auf der Entfernung von CO₂ aus Kalkstein zur Herstellung von Branntkalk liegt: Sie werden im unteren Bereich des Spektrums arbeiten, typischerweise zwischen 900°C und 1000°C.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer spezifischen Keramikphase wie Alpha-Aluminiumoxid liegt: Sie benötigen viel höhere Temperaturen, oft über 1100°C und nahe 1300°C, um die erforderliche Phasenumwandlung zu bewirken.

- Wenn Ihr Hauptaugenmerk auf der Aktivierung eines Katalysatorträgers liegt: Die Temperatur muss sorgfältig kontrolliert werden, um die Oberfläche und Porosität zu maximieren, ohne das Sintern einzuleiten, was oft eine sehr präzise Temperatur innerhalb des breiteren Bereichs erfordert.

Letztendlich ist die ideale Kalzinierungstemperatur keine feste Zahl, sondern ein sorgfältig ermittelter Parameter, der die spezifischen Materialeigenschaften freischaltet, die Ihr Prozess erfordert.

Zusammenfassungstabelle:

| Wichtiger Faktor | Auswirkung auf die Temperatur | Beispielprozess |

|---|---|---|

| Materialzersetzung | Muss den Reaktionsstartpunkt erreichen | Kalkstein zu Branntkalk (~900°C) |

| Phasenübergang | Höhere Temperaturen für Kristalländerungen | Aluminiumoxid zu Alpha-Aluminiumoxid (>1100°C) |

| Entfernung flüchtiger Stoffe | Energie zum Aufbrechen chemischer Bindungen | Entfernung von Kristallwasser |

| Ziel: Reinheit vs. Eigenschaften | Balanciert Reaktionsabschluss und Materialstruktur | Katalysatoraktivierung vs. Keramikhärtung |

Erschließen Sie die präzise Kalzinierungstemperatur für Ihr spezifisches Material und Ihre Anwendung.

Bei KINTEK verstehen wir, dass die richtige Temperatur der Schlüssel zur Erzielung Ihrer gewünschten Materialeigenschaften ist, sei es bei der Entwicklung von Katalysatoren, der Herstellung von Keramiken oder der Verarbeitung von Mineralien. Unsere Expertise in Laborgeräten und thermischen Prozessen kann Ihnen helfen, Ihre Kalzinierungsparameter für maximale Effizienz, Reinheit und Leistung zu optimieren.

Lassen Sie uns Ihr Projekt besprechen und die perfekte thermische Lösung für Ihr Labor finden. Kontaktieren Sie noch heute unsere Experten, um den Erfolg Ihres Prozesses sicherzustellen.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Welchen Temperaturbereich hat ein Rohrofen? Von 1000°C bis 1800°C für Ihre Laboranforderungen

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse