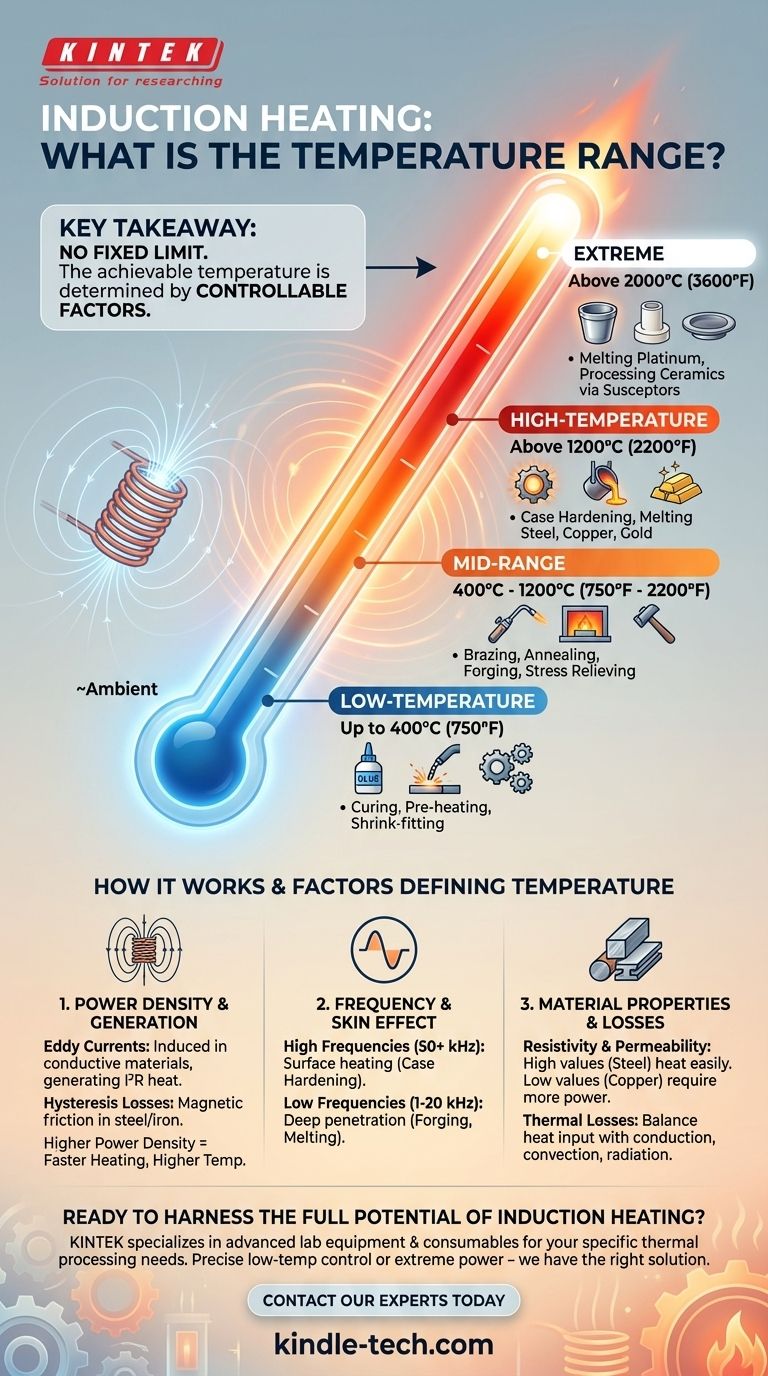

Grundsätzlich ist der Temperaturbereich für die Induktionserwärmung außergewöhnlich breit und kann leitfähige Materialien von knapp über Umgebungstemperatur bis weit über 3000°C (5432°F) erhitzen. Die Endtemperatur ist keine inhärente Grenze der Technologie selbst, sondern das Ergebnis des Gleichgewichts zwischen der im Material induzierten Leistung und der an die Umgebung abgegebenen Wärme. Dies macht sie zu einer der vielseitigsten verfügbaren thermischen Verarbeitungsmethoden.

Die wichtigste Erkenntnis ist, dass die Induktionserwärmung keine feste Temperaturgrenze hat. Stattdessen wird die für Ihre spezifische Anwendung erreichbare Temperatur durch steuerbare Faktoren bestimmt: die Leistung und Frequenz des Induktionssystems sowie die physikalischen Eigenschaften des Materials, das Sie erhitzen.

Wie die Induktion Temperatur erzeugt

Um den Temperaturbereich zu verstehen, muss man zuerst verstehen, wie die Wärme erzeugt wird. Es handelt sich um einen berührungslosen Prozess, der durch grundlegende elektromagnetische Prinzipien angetrieben wird.

Die Rolle der Wirbelströme

Eine Induktionsheizspule erzeugt ein starkes, schnell wechselndes Magnetfeld. Wenn ein leitfähiges Werkstück (wie ein Metallteil) in dieses Feld gebracht wird, induziert das Feld kreisförmige elektrische Ströme im Material. Diese werden als Wirbelströme bezeichnet.

Aufgrund des natürlichen elektrischen Widerstands des Materials erzeugt der Fluss dieser Wirbelströme präzise und sofortige Wärme. Dies ist dasselbe Prinzip wie die I²R-Erwärmung, die in jedem Widerstandsleiter auftritt.

Hystereseverluste

Bei magnetischen Materialien wie Eisen und Stahl gibt es einen sekundären Erwärmungseffekt. Das schnelle Umschalten des Magnetfeldes verursacht Reibung auf molekularer Ebene, da die magnetischen Domänen Widerstand gegen die Richtungsänderung leisten. Dies erzeugt Hystereseverluste, die ebenfalls Wärme erzeugen.

Dieser Effekt tritt nur bei magnetischen Materialien auf und hört auf, sobald das Material über seine Curie-Temperatur (bei Stahl etwa 770°C / 1420°F) erhitzt wird, an welchem Punkt es seine magnetischen Eigenschaften verliert.

Faktoren, die die erreichbare Temperatur bestimmen

Die Endtemperatur und die Geschwindigkeit, mit der sie erreicht wird, sind eine direkte Funktion mehrerer Schlüsselvariablen. Die Beherrschung dieser Faktoren ist der Schlüssel zur erfolgreichen Induktionsverarbeitung.

Leistungsdichte

Dies ist der wichtigste Faktor. Die Leistungsdichte bezieht sich darauf, wie viel Leistung auf eine bestimmte Oberfläche oder ein bestimmtes Volumen des Werkstücks aufgebracht wird. Eine höhere Leistungsdichte führt zu einer schnelleren Erwärmungsrate und einer höheren maximalen Temperatur, bevor Wärmeverluste dominieren.

Frequenzauswahl

Die Frequenz des Wechselstroms in der Spule bestimmt, wie tief die Wärme in das Teil eindringt. Dies ist als Skin-Effekt bekannt.

- Hohe Frequenzen (50 kHz - 200+ kHz): Konzentrieren die Wirbelströme in einer dünnen Schicht nahe der Oberfläche. Dies ist ideal für Anwendungen wie die Randschichthärtung, bei denen eine harte Oberfläche ohne Beeinflussung des Kerns erforderlich ist.

- Niedrige Frequenzen (1 kHz - 20 kHz): Dringen tiefer in das Material ein. Dies wird zur Durchwärmung großer Teile zum Schmieden oder zum Schmelzen großer Metallmengen verwendet.

Materialeigenschaften

Das Material des Werkstücks selbst spielt eine entscheidende Rolle. Der elektrische Widerstand und die magnetische Permeabilität sind die beiden wichtigsten Eigenschaften.

Materialien mit hohem Widerstand und hoher Permeabilität (wie Kohlenstoffstahl) erwärmen sich sehr leicht und effizient. Materialien mit niedrigem Widerstand (wie Kupfer oder Aluminium) sind schwieriger zu erhitzen und erfordern deutlich höhere Leistung und speziell entwickelte Spulendesigns.

Wärmeverluste

Ein erwärmtes Werkstück verliert gleichzeitig Wärme an seine Umgebung durch Leitung, Konvektion und Strahlung. Die maximale Temperatur wird erreicht, wenn die durch Induktion erzeugte Wärmemenge der Wärmeverlustrate entspricht. Um sehr hohe Temperaturen zu erreichen, müssen Sie entweder die Leistung erhöhen oder Wärmeverluste reduzieren, beispielsweise durch die Verwendung von Isoliermaterialien.

Praktische Temperaturbereiche nach Anwendung

Obwohl theoretisch riesig, lässt sich der Temperaturbereich am besten anhand seiner gängigen industriellen Anwendungen verstehen.

Niedertemperaturanwendungen (bis zu 400°C / 750°F)

Diese Prozesse erfordern eine sanfte, kontrollierte Erwärmung. Beispiele hierfür sind das Vorwärmen zum Schweißen, das Aushärten von Klebstoffen und Beschichtungen sowie das Schrumpfpressen mechanischer Komponenten.

Mittelbereichsanwendungen (400°C - 1200°C / 750°F - 2200°F)

Dies ist die breiteste Kategorie und eine Kernkompetenz der Induktion. Sie umfasst Prozesse wie Hartlöten, Löten, Glühen, Spannungsarmglühen und Schmieden, bei denen präzise Kontrolle und schnelle Erwärmung von größter Bedeutung sind.

Hochtemperaturanwendungen (über 1200°C / 2200°F)

Dieser Bereich wird für transformative Prozesse genutzt. Die Randschichthärtung von Stahl beinhaltet beispielsweise das Erhitzen der Oberfläche über ihre Umwandlungstemperatur (oft >900°C) und das anschließende Abschrecken. Auch das Induktionsschmelzen von Metallen wie Stahl, Kupfer und Gold fällt in diese Kategorie.

Extreme Temperaturen (über 2000°C / 3600°F)

Das Erreichen dieser Temperaturen ist möglich, aber hochspezialisiert. Es wird zum Schmelzen von hochschmelzenden Metallen wie Platin oder zum Erhitzen von Graphittiegeln zur Verarbeitung nicht leitfähiger Materialien wie Keramiken bei sehr hohen Temperaturen verwendet.

Verständnis der Kompromisse und Einschränkungen

Die Induktionserwärmung ist leistungsstark, aber keine universelle Lösung. Das Verständnis ihrer Grenzen ist entscheidend für die richtige Anwendung.

Materialverträglichkeit

Die Induktion kann nur Materialien direkt erwärmen, die elektrisch leitfähig sind. Nicht leitfähige Materialien wie die meisten Keramiken, Glas und Kunststoffe können nicht direkt erwärmt werden. Die Umgehung besteht darin, einen leitfähigen Tiegel (Susceptor) (wie einen Graphittiegel) zu verwenden, der durch Induktion erhitzt wird und seine Wärme auf das nicht leitfähige Material überträgt.

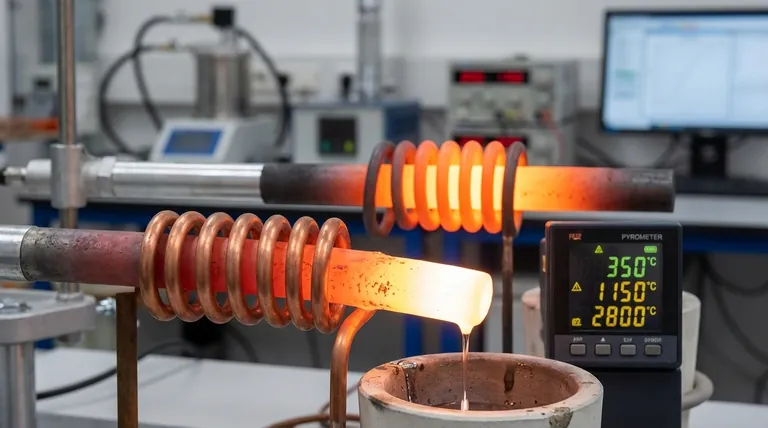

Die Herausforderung der Temperaturregelung

Obwohl die Induktion eine schnelle Erwärmung ermöglicht, erfordert die Aufrechterhaltung einer bestimmten Temperatur ein hochentwickeltes Steuerungssystem. Dies beinhaltet typischerweise ein Pyrometer (zur berührungslosen Temperaturmessung) oder ein Thermoelement, das ein Echtzeit-Feedback an die Induktionsstromversorgung liefert, welche dann ihre Leistung moduliert, um die Solltemperatur zu halten.

Geometrie und Spulendesign

Die Wirksamkeit der Induktionserwärmung ist untrennbar mit dem Design der Induktionsspule und deren Nähe zum Werkstück verbunden. Komplexe Teilegeometrien können zu ungleichmäßiger Erwärmung führen, wobei einige Bereiche heißer werden als andere. Die richtige Spulengestaltung ist eine eigene Ingenieursdisziplin und entscheidend für den Projekterfolg.

Die richtige Wahl für Ihren Prozess treffen

Die Vielseitigkeit der Induktion bedeutet, dass die optimale Einrichtung vollständig von Ihrem Ziel abhängt.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenhärtung liegt: Sie benötigen ein Hochfrequenzsystem, um die Wärme auf der Oberfläche zu konzentrieren, und eine hohe Leistungsdichte für eine schnelle Erwärmung, bevor der Kern beeinflusst wird.

- Wenn Ihr Hauptaugenmerk auf der Durchwärmung zum Schmieden liegt: Ein Niederfrequenzsystem ist erforderlich, um eine tiefe Energieeindringung für einen gleichmäßig erwärmten Knüppel zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von niedrigohmigen Metallen wie Aluminium liegt: Sie müssen ein System mit sehr hoher Leistung und eine sorgfältig gestaltete Spule und Tiegel einplanen, um der Neigung des Materials, sich der Erwärmung zu widersetzen, entgegenzuwirken.

- Wenn Ihr Hauptaugenmerk auf der präzisen Temperaturregelung beim Hartlöten liegt: Ihre Systemspezifikation muss eine geschlossene Temperaturregelung mit Pyrometer- oder Thermoelement-Feedback beinhalten.

Indem Sie die Leistung und Frequenz des Systems auf Ihr Material und Ihre Prozessziele abstimmen, können Sie die Induktionserwärmung für nahezu jede thermische Anwendung nutzen.

Zusammenfassungstabelle:

| Anwendungskategorie | Typischer Temperaturbereich | Häufige Prozesse |

|---|---|---|

| Niedertemperatur | Bis zu 400°C (750°F) | Kleben aushärten, Vorwärmen, Schrumpfpressen |

| Mittelbereich | 400°C - 1200°C (750°F - 2200°F) | Hartlöten, Glühen, Schmieden, Spannungsarmglühen |

| Hochtemperatur | Über 1200°C (2200°F) | Randschichthärten, Schmelzen von Stahl/Kupfer/Gold |

| Extrem | Über 2000°C (3600°F) | Schmelzen von Platin, Verarbeitung von Keramiken mittels Tiegeln |

Sind Sie bereit, das volle Potenzial der Induktionserwärmung für Ihr Labor oder Ihren Produktionsprozess zu nutzen?

Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre spezifischen thermischen Verarbeitungsanforderungen zugeschnitten sind. Egal, ob Sie eine präzise Niedertemperaturregelung oder die Leistung für extreme Hitze benötigen, unsere Expertise stellt sicher, dass Sie die richtige Induktionsheizlösung für maximale Effizienz und Ergebnisse erhalten.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und herauszufinden, wie KINTEK Ihre thermischen Verarbeitungsmöglichkeiten verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Anti-Cracking-Pressform für Laboranwendungen

- Technische Keramik Aluminiumoxid Al2O3 Kühlkörper für Isolierung

- Labor-Prübsiebe und Siebmaschinen

Andere fragen auch

- Was ist die maximale Temperatur für Siliziumkarbid-Heizelemente? Die wahre Grenze für Ihren Hochtemperaturofen

- Welche Art von Metall wird in Heizelementen verwendet? Ein Leitfaden zu Materialien für jede Temperatur und Atmosphäre

- Was sind SiC-Elemente? Die ultimative Lösung für Hochtemperaturbeschickung

- Was sind die Einsatzmöglichkeiten von Siliziumkarbidstäben? Die ultimative Heizlösung für extreme Temperaturen

- Was ist ein Siliziumkarbid-Heizelement? Entfesseln Sie extreme Hitze für industrielle Prozesse