Im Kontext der Herstellung von Pyrolyseöl wird der Prozess typischerweise in einem Temperaturbereich von 400°C bis 900°C (750°F bis 1650°F) durchgeführt. Die spezifische Temperatur, die innerhalb dieses Fensters gewählt wird, hängt stark vom Ausgangsmaterial und der gewünschten Ausbeute an flüssigen, festen oder gasförmigen Produkten ab.

Das grundlegende Prinzip, das es zu verstehen gilt, ist, dass die Temperatur keine statische Einstellung, sondern der primäre Steuerhebel bei der Pyrolyse ist. Eine Änderung der Temperatur verändert direkt die chemischen Reaktionen und bestimmt, ob Sie hauptsächlich feste Biokohle, flüssiges Bio-Öl oder brennbares Gas produzieren.

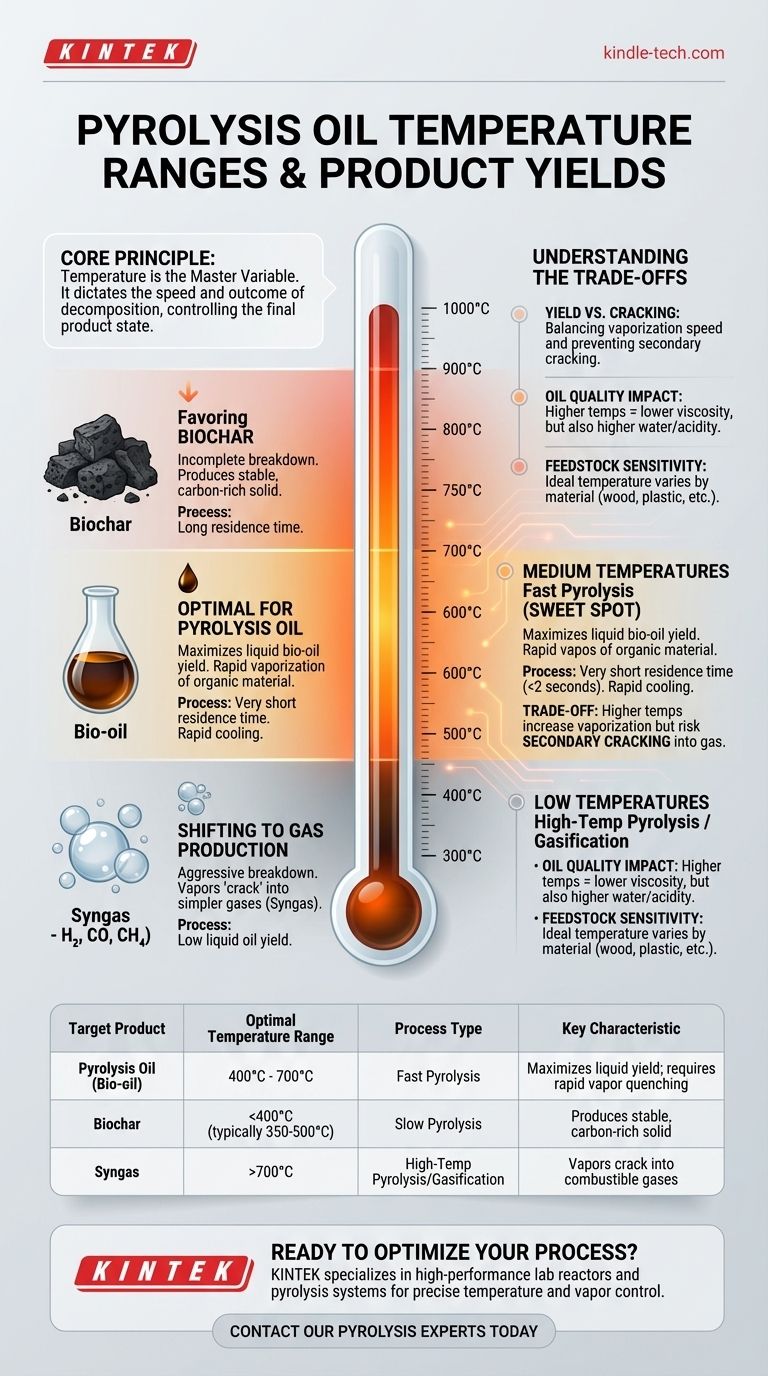

Warum die Temperatur die Meistervariable ist

Pyrolyse ist die thermische Zersetzung von Materialien in Abwesenheit von Sauerstoff. Die Temperatur bestimmt die Geschwindigkeit und das Ergebnis dieser Zersetzung, indem sie komplexe organische Materie in einfachere Moleküle zerlegt. Der Endzustand dieser Moleküle – fest, flüssig oder gasförmig – ist eine direkte Funktion der zugeführten Wärme.

Niedrige Temperaturen (< 400°C): Begünstigung von Biokohle

Bei niedrigeren Temperaturen, typischerweise unter 400°C, wird der Prozess als langsame Pyrolyse oder Torrefizierung bezeichnet. Der Abbau des Ausgangsmaterials ist unvollständig.

Diese Umgebung begünstigt die Produktion von Biokohle, einem stabilen, kohlenstoffreichen Feststoff. Flüchtige Bestandteile werden ausgetrieben, aber die Energie ist unzureichend, um sie weiter in die komplexen flüssigen Kohlenwasserstoffe zu zerlegen, die Bio-Öl bilden.

Mittlere Temperaturen (400-700°C): Der optimale Bereich für Öl

Dieser Bereich ist die optimale Zone für die schnelle Pyrolyse, bei der das Hauptziel die Maximierung der Ausbeute an flüssigem Bio-Öl ist. Die Hitze ist intensiv genug, um das organische Material schnell zu verdampfen.

Diese heißen Dämpfe werden dann schnell abgekühlt und kondensiert, um sie als Flüssigkeit – das Pyrolyseöl – aufzufangen. Der Schlüssel ist, die Dämpfe nur sehr kurz (typischerweise weniger als 2 Sekunden) im heißen Reaktor zu halten, um zu verhindern, dass sie weiter zerfallen.

Hohe Temperaturen (> 700°C): Verlagerung zur Gasproduktion

Sobald die Temperaturen 700-750°C überschreiten, betreten Sie den Bereich der Hochtemperaturpyrolyse oder Vergasung. An diesem Punkt wird der Prozess zu aggressiv für die Ölproduktion.

Die gewünschten, langkettigen Kohlenwasserstoffdämpfe, die Öl bilden würden, werden in viel einfachere, leichtere Gasmoleküle wie Wasserstoff, Kohlenmonoxid und Methan „gecrackt“. Dieses Gemisch, bekannt als Synthesegas, ist wertvoll für die Energieerzeugung, führt aber zu einer deutlich geringeren Ausbeute an flüssigem Öl.

Die Kompromisse verstehen

Die Wahl einer Temperatur ist eine strategische Entscheidung, die das Abwägen konkurrierender Faktoren beinhaltet. Es gibt keine einzelne „beste“ Temperatur, sondern nur die beste Temperatur für ein bestimmtes Ziel.

Das Dilemma zwischen Ausbeute und Cracken

Selbst innerhalb des optimalen Bereichs von 400-700°C besteht ein kritisches Gleichgewicht. Eine etwas höhere Temperatur könnte die Verdampfungsgeschwindigkeit erhöhen, aber auch das Risiko des sekundären Crackens erhöhen, bei dem Öldämpfe in weniger wertvolles Gas zerfallen. Dies ist die zentrale Herausforderung bei der Optimierung der Bio-Öl-Produktion.

Der Einfluss auf die Ölqualität

Die Temperatur beeinflusst nicht nur die Menge des Öls, sondern auch dessen Qualität. Eine Pyrolyse bei höheren Temperaturen kann ein weniger viskoses Öl mit geringerem Molekulargewicht erzeugen.

Dies geht jedoch oft auf Kosten eines erhöhten Wassergehalts und einer höheren Säure (niedrigerer pH-Wert), was das Öl korrosiver machen und die Aufbereitung zu einem fertigen Kraftstoff erschweren kann.

Empfindlichkeit von Ausgangsmaterial und Prozess

Verschiedene Ausgangsmaterialien (z.B. Holz, Kunststoffe, Reifen) zersetzen sich mit unterschiedlichen Geschwindigkeiten und Temperaturen. Die ideale Temperatur für die Pyrolyse von Hartholz unterscheidet sich von der für Altkunststoffe. Die Effizienz des Reaktors und die Geschwindigkeit, mit der Dämpfe entfernt und gekühlt werden, sind ebenso entscheidend wie die Temperatur selbst.

Optimierung der Temperatur für Ihr Ziel

Um dieses Wissen effektiv anzuwenden, müssen Sie zunächst Ihr primäres Ergebnis definieren. Die ideale Temperatur ist eine direkte Konsequenz dieses Ziels.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ausbeute an flüssigem Bio-Öl liegt: Betreiben Sie einen schnellen Pyrolyseprozess im Bereich von 450°C bis 650°C und stellen Sie eine schnelle Dampfkühlung sicher, um sekundäres Cracken zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Produktion von hochwertiger Biokohle liegt: Verwenden Sie einen langsamen Pyrolyseprozess bei niedrigeren Temperaturen, typischerweise zwischen 350°C und 500°C, mit einer längeren Verweilzeit.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Synthesegas für Energie liegt: Führen Sie den Prozess bei hohen Temperaturen, typischerweise über 750°C, durch, um das Cracken von Dämpfen in nicht kondensierbare Gase gezielt zu fördern.

Letztendlich geht es bei der Beherrschung der Pyrolyse darum, Temperatur und Zeit präzise zu manipulieren, um die endgültige Produktverteilung zu bestimmen.

Zusammenfassungstabelle:

| Zielprodukt | Optimaler Temperaturbereich | Prozesstyp | Hauptmerkmal |

|---|---|---|---|

| Pyrolyseöl (Bio-Öl) | 400°C - 700°C | Schnelle Pyrolyse | Maximiert die Flüssigkeitsausbeute; erfordert schnelles Abschrecken der Dämpfe |

| Biokohle | < 400°C (typischerweise 350°C - 500°C) | Langsame Pyrolyse | Produziert stabilen, kohlenstoffreichen Feststoff |

| Synthesegas | > 700°C | Hochtemperaturpyrolyse/Vergasung | Dämpfe cracken zu brennbaren Gasen (H2, CO, CH4) |

Bereit, Ihren Pyrolyseprozess zu optimieren und Ihre Zielprodukterträge zu erreichen?

KINTEK ist spezialisiert auf Hochleistungs-Laborreaktoren und Pyrolysesysteme, die für präzise Temperaturregelung und effizientes Dampfmanagement entwickelt wurden. Ob Ihr Ziel die Maximierung von Bio-Öl, die Produktion von hochwertiger Biokohle oder die Erzeugung von Synthesegas ist, unsere Geräte sind darauf ausgelegt, zuverlässige und reproduzierbare Ergebnisse zu liefern.

Kontaktieren Sie noch heute unsere Pyrolyse-Experten, um Ihr spezifisches Ausgangsmaterial und Ihre Ziele zu besprechen. Lassen Sie uns Ihnen helfen, das ideale System zur Steigerung Ihrer Forschungs- und Produktionseffizienz auszuwählen.

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

Andere fragen auch

- Wie hoch ist die Temperatur eines Drehherdofens? Finden Sie die richtige Wärme für Ihren Prozess

- Bei welcher Temperatur beginnt die Holzpyrolyse? Steuern Sie den Prozess für Biokohle, Bioöl oder Synthesegas

- Wie stellen Röhrenöfen oder Muffelöfen die stöchiometrische Genauigkeit bei der Synthese sicher? Beherrschung von Li4GeO4 & Li4VO4

- Was ist ein Drehrohrofen? Der ultimative Leitfaden für gleichmäßige Erwärmung & Mischung

- Was ist die Funktion eines Hochtemperatur-Schmelzofens beim Ausbrennen? Beherrschen Sie die Produktion von Aluminium-Schaum mit Präzision