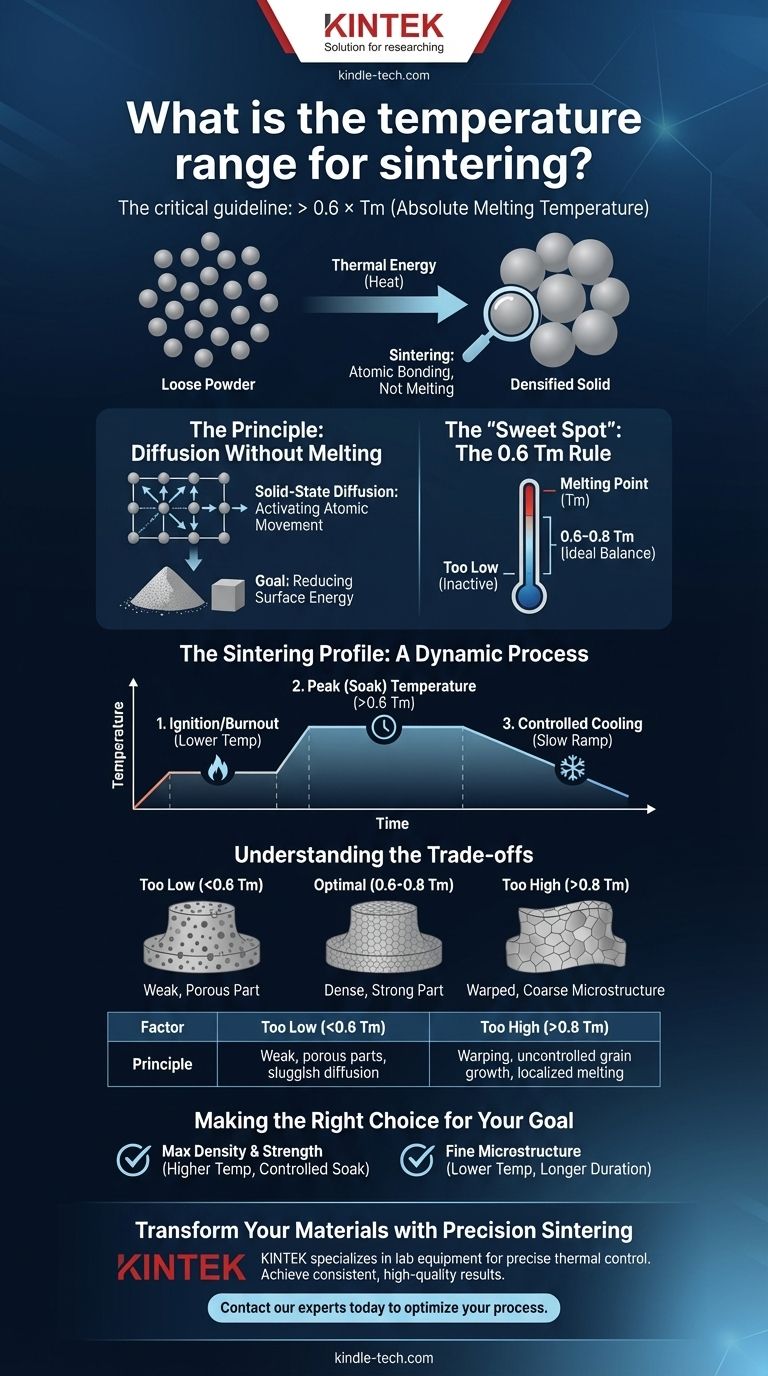

In der Materialwissenschaft gibt es keinen einheitlichen Temperaturbereich für das Sintern, da dieser vollständig vom spezifischen verarbeiteten Material abhängt. Die entscheidende Richtlinie besagt, dass das Sintern bei einer Temperatur oberhalb von etwa 0,6 multipliziert mit der absoluten Schmelztemperatur (Tm) des Materials erfolgt. Dies stellt sicher, dass die Atome ausreichend beweglich sind, um Bindungen einzugehen, ohne dass das Material flüssig wird.

Beim Sintern geht es nicht ums Schmelzen. Es handelt sich um einen thermischen Prozess, bei dem sorgfältig kontrollierte hohe Temperaturen genutzt werden, um feste Partikel zur Bindung zu zwingen, wodurch die Dichte und Festigkeit durch Verringerung des Zwischenraums erhöht werden. Die richtige Temperatur ist diejenige, die diese atomare Bewegung effizient aktiviert, ohne Verformung oder Verflüssigung zu verursachen.

Das Prinzip: Diffusion ohne Schmelzen

Das Sintern funktioniert, indem genügend thermische Energie bereitgestellt wird, um die Atome beweglich zu machen. Dies ermöglicht es ihnen, über die Grenzen einzelner Pulverpartikel hinweg zu wandern und sich auf mikroskopischer Ebene effektiv miteinander zu verschweißen.

Aktivierung der atomaren Bewegung

Wärme verleiht den Atomen im Kristallgitter des Materials die Energie, die sie benötigen, um von einer Position zur anderen zu „springen“. Dieser als Festkörperdiffusion bekannte Prozess ist der grundlegende Mechanismus hinter dem Sintern. Ohne ausreichende Hitze bleiben die Atome an ihrem Platz fixiert, und es findet keine Bindung statt.

Das Ziel: Reduzierung der Oberflächenenergie

Ein Haufen feines Pulver weist eine enorme Oberfläche auf. Alle Systeme in der Natur, einschließlich dieses Pulverpresslings, streben einen niedrigeren Energiezustand an. Durch die Bindung und die Verringerung der Zwischenräume verringern die Partikel ihre gesamte Oberfläche drastisch und erreichen so eine stabilere Konfiguration mit niedrigerer Energie als fester Körper.

Der „Sweet Spot“: Die 0,6-Tm-Regel

Die Faustregel, eine Temperatur von mindestens 0,6 Tm (oft bis zu 0,8 Tm) zu verwenden, stellt die ideale Balance dar. Es ist heiß genug, um eine schnelle atomare Diffusion zu ermöglichen, bleibt aber sicher unter dem Schmelzpunkt, wodurch sichergestellt wird, dass das Bauteil während der Verdichtung seine Form behält.

Mehr als eine einzelne Temperatur: Das Sinterprofil

In Industrie- und Laboreinstellungen ist das Sintern kein einzelner, statischer Temperaturwert. Es handelt sich um ein dynamisches thermisches Profil mit mehreren wichtigen Kontrollpunkten, um ein qualitativ hochwertiges Endprodukt zu gewährleisten.

Zünd- oder Ausbrandtemperatur

In vielen Prozessen dient die anfängliche Aufheizphase dazu, Bindemittel, Schmiermittel oder andere organische Zusatzstoffe, die mit dem Pulver vermischt sind, auszubrennen. Dies muss langsam und bei niedrigerer Temperatur erfolgen, um Defekte im Endteil zu vermeiden. Bei einigen Materialien, wie z. B. Erz, ist dies die „Zündtemperatur“, die den Prozess startet.

Höchst- (Halte-) Temperatur

Dies ist die Hauptsintertemperatur – die Phase „>0,6 Tm“ –, bei der das Bauteil für eine bestimmte Dauer gehalten wird. Während dieser „Haltezeit“ findet der Großteil der Diffusion, Bindung und Verdichtung statt. Die genaue Temperatur und Dauer bestimmen die endgültige Dichte des Teils.

Kontrolliertes Abkühlen

Die Abkühlrate ist genauso entscheidend wie die Aufheizrate. Zu schnelles Abkühlen kann thermische Schocks verursachen, die zu Rissen und inneren Spannungen führen. Eine kontrollierte Abkühlrampe trägt dazu bei, dass das Endteil stabil und fest ist. Deshalb werden Faktoren wie „Endtemperatur“ und „Abgastemperatur“ in kontinuierlichen Industrieöfen überwacht.

Die Kompromisse verstehen

Die Wahl der falschen Temperatur hat direkte und erhebliche Auswirkungen auf das Endprodukt. Präzision ist keine Option; sie ist für den Erfolg unerlässlich.

Zu niedriges Sintern

Wenn die Temperatur zu niedrig ist (z. B. unter 0,5 Tm), ist die atomare Diffusion träge und unvollständig. Dies führt zu einer schlechten Konsolidierung, was ein poröses und mechanisch schwaches Teil hinterlässt, das die Leistungsanforderungen nicht erfüllt.

Zu hohes Sintern

Das Überschreiten der optimalen Temperatur, selbst wenn es unterhalb des vollen Schmelzpunkts liegt, ist gefährlich. Es kann zu einem unkontrollierten Kornwachstum führen, bei dem kleinere Körner von größeren verbraucht werden, was eine grobe Mikrostruktur ergibt, die oft spröde ist. Im schlimmsten Fall kann es zu lokaler Schmelze kommen, wodurch das Teil einsinkt, sich verzieht oder seine beabsichtigte Form ganz verliert.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Sintertemperatur ist eine Funktion Ihres Materials und Ihres gewünschten Ergebnisses. Nutzen Sie die folgenden Grundsätze als Leitfaden.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Festigkeit liegt: Sie müssen am oberen Ende des Sinterbereichs des Materials arbeiten und die Haltezeit sorgfältig steuern, um eine vollständige Konsolidierung zu erreichen, ohne übermäßiges Kornwachstum zu verursachen.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung einer feinkörnigen Mikrostruktur für bestimmte Eigenschaften (wie Härte) liegt: Eine niedrigere Haltezeit bei längerer Dauer kann die bessere Strategie sein, um die Verdichtung mit der Verhinderung der Korngröbenvergröberung in Einklang zu bringen.

- Wenn Sie mit einem neuen oder Verbundwerkstoff arbeiten: Beginnen Sie mit der Faustregel von 0,6-0,8 * Tm für die Hauptkomponente und führen Sie systematische Experimente durch, um das ideale Temperaturprofil für Ihre spezifischen Ziele zu ermitteln.

Die Beherrschung des thermischen Profils ist der Schlüssel zur Umwandlung von losem Pulver in ein hochleistungsfähiges technisches Bauteil.

Zusammenfassungstabelle:

| Faktor | Wichtige Überlegung |

|---|---|

| Grundlegendes Prinzip | Das Sintern erfolgt bei 0,6 bis 0,8 Tm (absolute Schmelztemperatur). |

| Zu niedrig (<0,6 Tm) | Führt aufgrund unzureichender atomarer Diffusion zu schwachen, porösen Teilen. |

| Zu hoch (>0,8 Tm) | Risiko von Teileverzug, unkontrolliertem Kornwachstum oder lokaler Schmelze. |

| Prozessziel | Maximale Festigkeit/Dichte: Höhere Temperatur. Feine Mikrostruktur: Niedrigere Temperatur/längere Zeit. |

Verwandeln Sie Ihre Materialien durch Präzisionssinterung

Die Wahl des richtigen Sintertemperaturprofils ist entscheidend für die Erzielung der gewünschten Dichte, Festigkeit und Mikrostruktur Ihrer Bauteile. Der Unterschied zwischen Erfolg und Misserfolg liegt oft in der präzisen thermischen Steuerung.

KINTEK ist spezialisiert auf die Laborgeräte und Verbrauchsmaterialien, die zur Beherrschung dieses Prozesses erforderlich sind. Unsere Öfen und unser Fachwissen helfen Ihnen dabei:

- Temperaturrampen, Haltezeiten und Abkühlraten präzise zu steuern.

- Effizient zu experimentieren, um das ideale Sinterprofil für neue Materialien zu bestimmen.

- Konsistente, qualitativ hochwertige Ergebnisse Charge für Charge zu erzielen.

Sind Sie bereit, Ihren Sinterprozess zu optimieren und festere, zuverlässigere Teile herzustellen? Kontaktieren Sie noch heute unsere Experten für thermische Prozesse, um Ihre spezifischen Material- und Anwendungsziele zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.