Die Pyrolyse von Holz hat keinen einzelnen, universellen Temperaturbereich. Obwohl der Prozess bereits bei Temperaturen von 200°C beginnt, hängt der ideale Bereich vollständig vom gewünschten Endprodukt ab. Das gesamte Betriebsspektrum für die Holzpyrolyse reicht typischerweise von 400°C bis 900°C, wobei unterschiedliche Temperaturen stark unterschiedliche Ergebnisse liefern.

Die spezifische Temperatur, die bei der Holzpyrolyse verwendet wird, ist der kritischste Faktor für die Bestimmung des Endergebnisses. Niedrigere Temperaturen und langsamere Heizraten maximieren die Produktion von fester Biokohle, während höhere Temperaturen die Bildung von flüssigen Bioölen und brennbaren Gasen begünstigen.

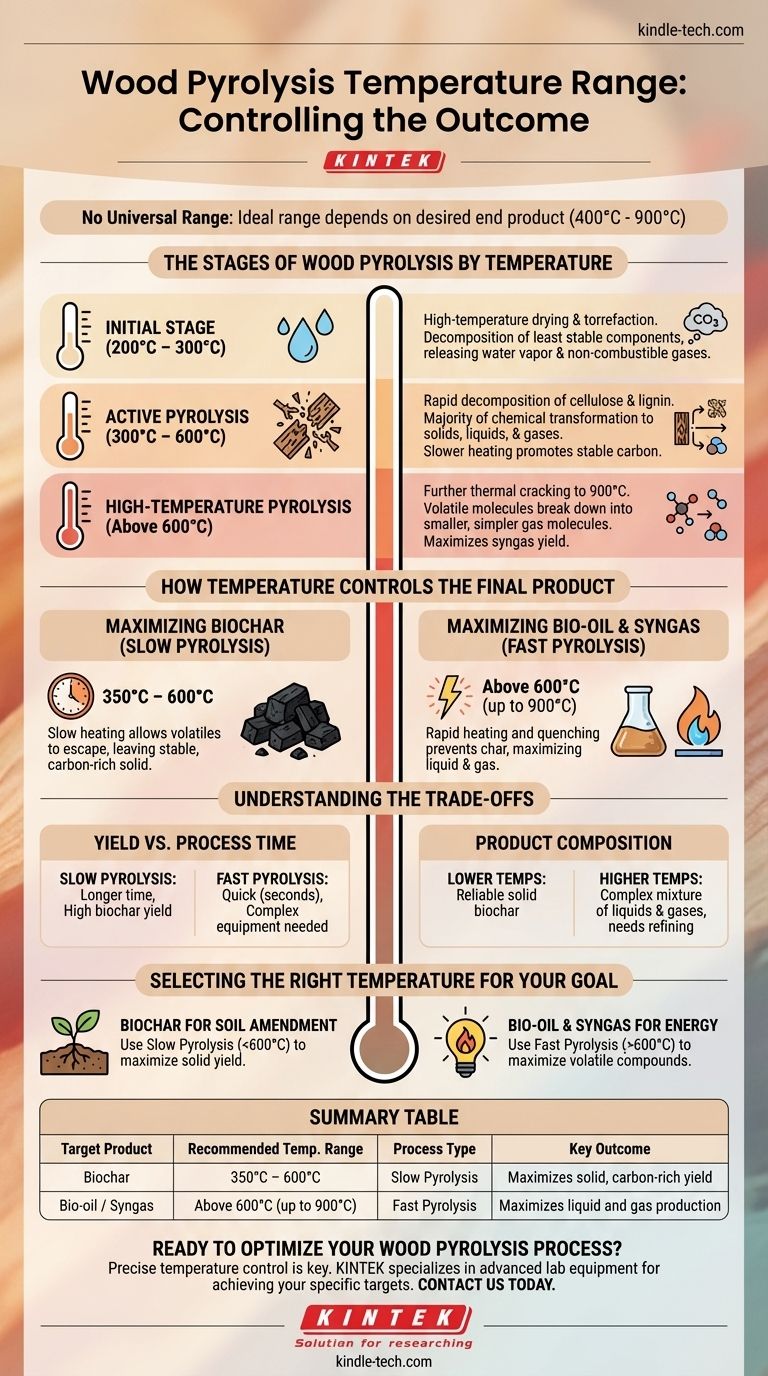

Die Phasen der Holzpyrolyse nach Temperatur

Das Verständnis, wie Holz unter Hitze zerfällt, zeigt, warum die Temperaturkontrolle so entscheidend ist. Der Prozess ist kein einmaliges Ereignis, sondern eine Reihe überlappender Phasen.

Die Anfangsphase (200°C – 300°C)

Die Pyrolyse beginnt technisch in diesem unteren Bereich. Die am wenigsten stabilen Bestandteile des Holzes beginnen sich zu zersetzen und setzen Wasserdampf und einige nicht brennbare Gase wie Kohlendioxid frei. Dies ist im Wesentlichen eine Hochtemperatur-Trocknungs- und Torrefizierungsphase.

Aktive Pyrolyse (300°C – 600°C)

Dies ist der Kernbereich, in dem sich die primären Strukturkomponenten des Holzes, Zellulose und Lignin, schnell zersetzen. Der Großteil der chemischen Umwandlung findet hier statt, wobei große organische Polymere in eine Mischung aus Feststoffen, Flüssigkeiten und Gasen zerlegt werden. Langsameres Erhitzen in diesem Bereich fördert die Bildung stabiler Kohlenstoffstrukturen.

Hochtemperaturpyrolyse (über 600°C)

Das Erhöhen der Temperatur über 600°C bis zu 900°C führt zu weiterer thermischer Spaltung. Große flüchtige Moleküle werden in kleinere, einfachere Gasmoleküle zerlegt. Dieser Bereich wird verwendet, wenn das primäre Ziel darin besteht, die Ausbeute an brennbarem Synthesegas (Syngas) zu maximieren.

Wie die Temperatur das Endprodukt steuert

Die Wahl der Temperatur ist eine bewusste Entscheidung, um die chemischen Reaktionen auf ein bestimmtes Ergebnis hin zu steuern. Die Heizrate ist dabei ebenso wichtig wie die Endtemperatur.

Maximierung von Biokohle (langsame Pyrolyse)

Um die höchste Ausbeute und Qualität von Biokohle zu erzielen, wird ein langsamer Pyrolyseprozess angewendet. Das Holz wird über einen längeren Zeitraum allmählich erhitzt, oft bei Temperaturen im Bereich von 350°C bis 600°C. Dieses langsame „Kochen“ ermöglicht das Entweichen flüchtiger Verbindungen, während eine stabile, kohlenstoffreiche feste Struktur zurückbleibt.

Maximierung von Bioöl und Syngas (schnelle Pyrolyse)

Zur Herstellung von flüssigem Bioöl und brennbarem Syngas ist ein schneller Pyrolyseprozess erforderlich. Dabei wird das Holz in Abwesenheit von Sauerstoff schnell auf höhere Temperaturen (typischerweise 600°C bis 700°C oder mehr) erhitzt. Ziel ist es, das organische Material schnell zu verdampfen und den Dampf dann schnell abzukühlen, um ihn zu einer Flüssigkeit zu kondensieren und die Bildung von festem Koks zu verhindern.

Die Kompromisse verstehen

Die Wahl eines Temperaturbereichs ist eine Übung im Ausgleich konkurrierender Prioritäten. Es gibt keine einzelne „beste“ Methode; nur die beste Methode für ein bestimmtes Ziel.

Ausbeute vs. Prozesszeit

Die langsame Pyrolyse dauert deutlich länger, erzeugt aber eine hohe Ausbeute an hochwertiger Biokohle. Die schnelle Pyrolyse ist sehr schnell, oft in Sekunden abgeschlossen, erfordert aber komplexere Geräte für das schnelle Erhitzen und Abschrecken der Dämpfe.

Produktzusammensetzung

Niedrigere Temperaturen erzeugen zuverlässig feste Biokohle. Höhere Temperaturen erzeugen eine komplexere Mischung aus Flüssigkeiten und Gasen, die möglicherweise eine weitere kostspielige Raffination erfordern, bevor sie als Brennstoff oder chemischer Rohstoff verwendet werden können.

Die richtige Temperatur für Ihr Ziel auswählen

Ihre beabsichtigte Anwendung ist der einzige Faktor, der Ihre Wahl der Pyrolysetemperatur leiten sollte.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger Biokohle zur Bodenverbesserung liegt: Verwenden Sie einen langsamen Pyrolyseprozess mit Spitzentemperaturen, die typischerweise unter 600°C liegen, um die feste Ausbeute zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Produktion von flüssigem Bioöl oder brennbarem Syngas zur Energiegewinnung liegt: Verwenden Sie einen schnellen Pyrolyseprozess bei höheren Temperaturen, im Allgemeinen über 600°C, um die Ausbeute an flüchtigen Verbindungen zu maximieren.

Letztendlich steuern Sie durch die Kontrolle der Temperatur das Ergebnis der Holzpyrolyse.

Zusammenfassungstabelle:

| Zielprodukt | Empfohlener Temperaturbereich | Prozesstyp | Schlüsselergebnis |

|---|---|---|---|

| Biokohle | 350°C – 600°C | Langsame Pyrolyse | Maximiert die feste, kohlenstoffreiche Ausbeute |

| Bioöl / Syngas | Über 600°C (bis zu 900°C) | Schnelle Pyrolyse | Maximiert die Flüssig- und Gasproduktion |

Bereit, Ihren Holzpyrolyseprozess zu optimieren?

Ob Ihr Ziel die Biokohle mit hoher Ausbeute zur Bodenverbesserung oder die effiziente Bioölproduktion zur Energiegewinnung ist, präzise Temperaturkontrolle ist der Schlüssel. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien und bietet die zuverlässigen Pyrolysesysteme, die Sie benötigen, um Ihre spezifischen Produktziele zu erreichen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Effizienz und Ausgabequalität Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1400℃ Muffelofen für Labor

- Hochdruck-Rohröfen für Laboratorien

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Welche Vorteile bietet die Pyrolyse von Kunststoffabfällen? Abfall in Brennstoff verwandeln und Deponievolumen reduzieren

- Warum ist Pyrolyse umweltfreundlich? Verwandeln Sie Abfall in saubere Energie und Kohlenstoffbindung

- Wie ist die Vergasung vorteilhafter als die Pyrolyse? Maximierung der Energieerzeugung gegenüber Produktflexibilität

- Welcher Abfall ist für die Pyrolyse geeignet? Wert aus Kunststoffen, Biomasse und Reifen erschließen

- Wie funktioniert eine Pyrolysemaschine? Verwandeln Sie Abfall in Energie & Ressourcen

- Was sind die Komponenten eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen und Teilen

- Was sind die Vorteile eines Durchlaufofens? Erzielen Sie eine konsistente thermische Verarbeitung mit hohem Volumen

- Wofür wird ein Drehrohrofen verwendet? Erzielen Sie unübertroffene Prozessgleichmäßigkeit und Kontrolle