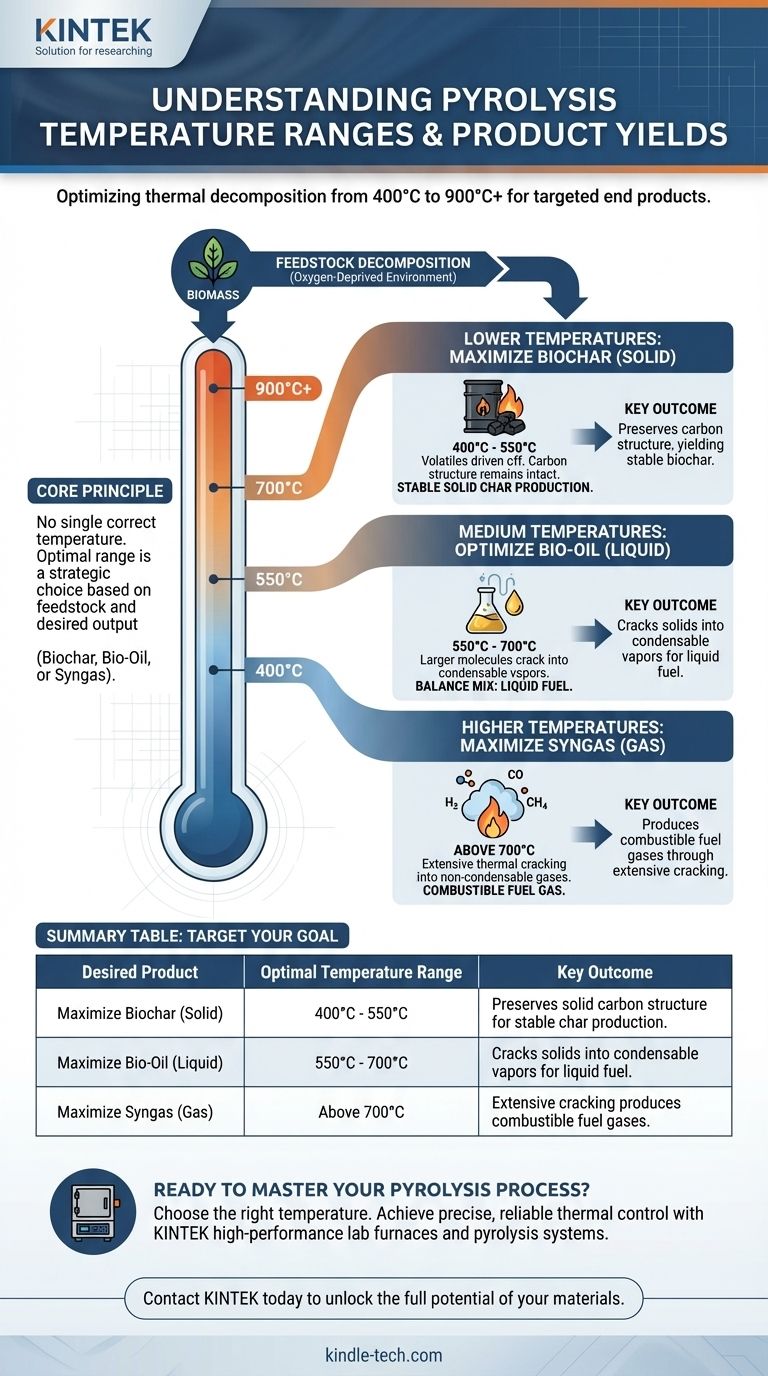

Im Wesentlichen erfordert die Pyrolyse Temperaturen, die hoch genug sind, um Material ohne Verbrennung zu zersetzen, typischerweise in einem weiten Bereich von 400°C bis 900°C (750°F bis 1650°F). Dieser Prozess, bekannt als thermische Zersetzung, findet in einer sauerstoffarmen Umgebung statt, wodurch sichergestellt wird, dass das Material verkohlt und umgewandelt wird, anstatt zu verbrennen. Die genaue Temperatur ist keine feste Zahl, sondern eine kritische Variable, die auf den spezifischen Rohstoff und die gewünschten Endprodukte abgestimmt ist.

Das grundlegende Prinzip, das es zu verstehen gilt, ist, dass es keine einzelne "richtige" Temperatur für die Pyrolyse gibt. Die optimale Temperatur ist eine strategische Wahl, die durch die chemische Zusammensetzung Ihres Ausgangsmaterials bestimmt wird und davon abhängt, ob Sie die Ausbeute an fester Biokohle, flüssigem Bio-Öl oder brennbarem Synthesegas maximieren möchten.

Warum die Temperatur der kritische Steuerparameter ist

Pyrolyse ist im Grunde ein Prozess der kontrollierten Zersetzung. Die Temperatur fungiert als primäres Werkzeug, das bestimmt, wie und in welchem Umfang die chemischen Bindungen innerhalb eines Materials aufgebrochen werden.

Die grundlegende Temperaturschwelle

Bei organischen Materialien wie Biomasse beginnt der Prozess erst richtig, wenn eine bestimmte Wärmeschwelle erreicht ist. Verschiedene Komponenten des Materials zersetzen sich bei unterschiedlichen Temperaturen.

Zum Beispiel beginnt bei Holz oder landwirtschaftlichen Abfällen die Hemicellulose bei etwa 250-400°C abzubauen. Cellulose, eine stabilere Komponente, benötigt 310-430°C, während das widerstandsfähige Lignin Temperaturen zwischen 300-530°C benötigt, um vollständig zu zerfallen.

Deshalb müssen effektive Pyrolyseprozesse mindestens 400°C überschreiten, um sicherzustellen, dass die primären Komponenten des Rohmaterials vollständig verarbeitet werden.

Definition von Pyrolyse-Regimen nach Temperatur

Der breitere Temperaturbereich kann als verschiedene Betriebszonen verstanden werden, die jeweils ein anderes Ergebnis begünstigen. Ein Prozess, der als mitteltemperatur-Pyrolyse definiert ist, arbeitet beispielsweise zwischen 600°C und 700°C.

Dies impliziert die Existenz von niedrigeren und höheren Temperaturregimen. Die Wahl eines Regimes ist die wichtigste Entscheidung bei der Gestaltung eines Pyrolyseprozesses, da sie die endgültige Produktverteilung direkt beeinflusst.

Die Kompromisse verstehen: Temperatur vs. Produktausbeute

Das Endergebnis der Pyrolyse ist eine Mischung aus Feststoffen (Biokohle), Flüssigkeiten (Bio-Öl) und Gasen (Synthesegas). Eine Änderung der Temperatur verschiebt direkt das Verhältnis dieser drei Produkte.

Bevorzugung der Produktion von fester Kohle

Niedrigere Temperaturen, im Allgemeinen im Bereich von 400-550°C, neigen dazu, die Ausbeute an Biokohle zu maximieren. Bei diesem Wärmeniveau werden die flüchtigen Komponenten ausgetrieben, aber die zugrunde liegende Kohlenstoffstruktur bleibt weitgehend intakt, wodurch eine stabile, feste Kohle entsteht.

Optimierung für eine ausgewogene Ausbeute

Wenn die Temperaturen in den mittleren Bereich (etwa 550-700°C) ansteigen, beginnen die größeren organischen Moleküle weiter zu zerfallen oder zu "cracken" in kleinere, kondensierbare Dämpfe. Beim Abkühlen bilden diese Dämpfe die flüssige Fraktion, bekannt als Bio-Öl. Dieser Bereich erzeugt oft eine ausgewogenere Mischung aus Kohle und Öl.

Maximierung der Gasproduktion (Synthesegas)

Temperaturen über 700°C liefern genug Energie, um die Moleküle noch weiter in sehr kleine, nicht kondensierbare gasförmige Verbindungen wie Wasserstoff, Kohlenmonoxid und Methan zu zerlegen. Diese Mischung ist als Synthesegas bekannt, das als Brennstoff verwendet werden kann. Bei diesen hohen Temperaturen werden die Ausbeuten an Kohle und Öl erheblich reduziert.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Temperatur ist eine strategische Entscheidung, die ausschließlich auf Ihrem gewünschten Endprodukt basiert. Verwenden Sie die folgende Anleitung.

- Wenn Ihr Hauptaugenmerk auf der Produktion stabiler Biokohle liegt: Arbeiten Sie am unteren Ende des Pyrolysebereichs, typischerweise 400-550°C, um die feste Kohlenstoffstruktur zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung flüssiger Bio-Öle liegt: Zielen Sie auf den mittleren Temperaturbereich, etwa 550-700°C, um das Cracken von Feststoffen in kondensierbare Dämpfe zu fördern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Brenngas (Synthesegas) liegt: Verwenden Sie hohe Temperaturen, im Allgemeinen über 700°C, um die umfassende thermische Zersetzung aller Fraktionen in kleine Gasmoleküle zu gewährleisten.

Letztendlich geht es bei der Beherrschung der Pyrolyse darum, die Temperatur präzise zu steuern, um die chemische Umwandlung zu bestimmen und Ihr spezifisches Material- oder Energieziel zu erreichen.

Zusammenfassungstabelle:

| Gewünschtes Produkt | Optimaler Temperaturbereich | Wichtigstes Ergebnis |

|---|---|---|

| Biokohle maximieren (fest) | 400°C - 550°C | Erhält die feste Kohlenstoffstruktur für eine stabile Kohleproduktion. |

| Bio-Öl maximieren (flüssig) | 550°C - 700°C | Zersetzt Feststoffe in kondensierbare Dämpfe für flüssigen Brennstoff. |

| Synthesegas maximieren (Gas) | Über 700°C | Umfassende Zersetzung erzeugt brennbare Brenngase. |

Bereit, Ihren Pyrolyseprozess zu meistern?

Die Wahl der richtigen Temperatur ist nur der erste Schritt. Eine präzise, zuverlässige thermische Kontrolle ist unerlässlich für konsistente Ergebnisse und die Maximierung Ihres ROI.

KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Pyrolysesysteme, die für Forscher und Ingenieure wie Sie entwickelt wurden. Wir bieten die Ausrüstung, die Sie benötigen, um jeden Temperaturbereich – von 400°C bis weit über 900°C – genau anzupeilen und sicherzustellen, dass Sie Biokohle, Bio-Öl oder Synthesegas mit Zuversicht optimieren können.

Lassen Sie uns Ihnen helfen, das volle Potenzial Ihrer Materialien zu erschließen.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifische Anwendung zu besprechen und die perfekte Pyrolyselösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor

- Was ist die Funktion von Aluminiumoxidröhren und Aluminiumoxidwolle in einem Pyrolyseofen? Optimieren Sie die Qualität Ihrer Biokohleproduktion

- Was sind die Vorteile der Verwendung eines Aluminiumoxid-Liners in einem Rohrofen für Korrosionssimulationen bei der Biomasseverbrennung?

- Wie simuliert eine Aluminiumoxid-Rohröfen mit kontrollierter Atmosphäre Bedingungen in CSP-Umgebungen? Meistergenauigkeit.

- Was sind die gängigen Anwendungen für einen Rohröfen? Unverzichtbar für Wärmebehandlung, Synthese und Reinigung