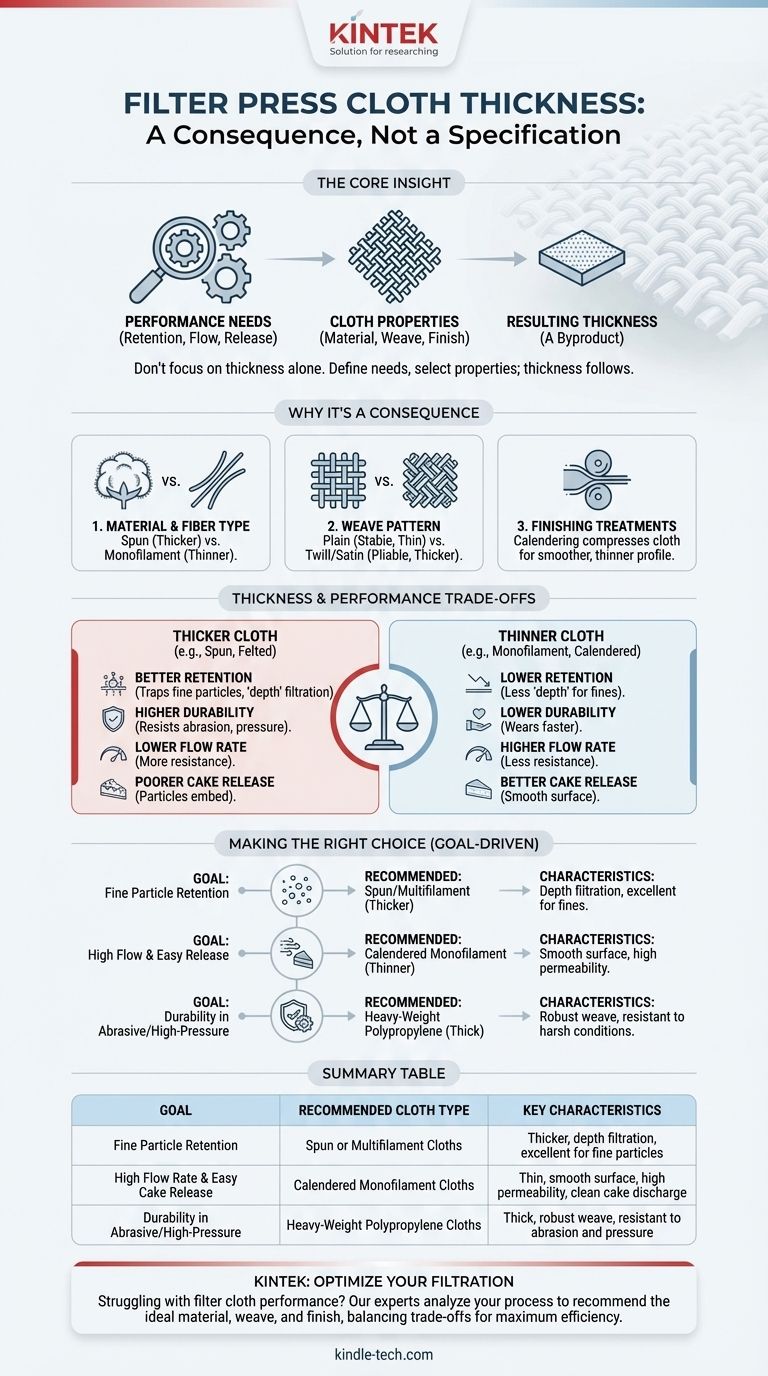

Es gibt keine einheitliche Standarddicke für ein Filterpressentuch. Die Dicke ist ein resultierendes Merkmal, keine primäre Spezifikation, und sie kann erheblich variieren, von nur 0,3 mm bei feinen Monofilamenttüchern bis über 3 mm bei strapazierfähigen, filzartigen Materialien. Die richtige Dicke für Ihren Betrieb wird vollständig durch das Material, das Gewebe und die Oberflächenbehandlung bestimmt, die zur Erreichung Ihrer spezifischen Filtrationsziele erforderlich sind.

Die entscheidende Erkenntnis ist, die Dicke nicht als isolierte Kennzahl zu betrachten. Stattdessen müssen Sie Ihre Leistungsanforderungen definieren – wie Partikelrückhaltung, Durchflussrate und Kuchenablösung – und ein Tuch auswählen, dessen Eigenschaften (Material, Gewebe, Oberflächenbehandlung) diese Anforderungen erfüllen. Die resultierende Dicke ist lediglich ein Nebenprodukt dieser korrekten Auswahl.

Warum die Dicke eine Folge und nicht die Ursache ist

Die Dicke als primäres Auswahlkriterium anzusehen, ist ein häufiger Fehler. Sie ist das Ergebnis mehrerer grundlegenderer Designentscheidungen, die die Leistung des Tuchs direkt beeinflussen.

Die Rolle von Material und Fasertyp

Die Fasern, aus denen das Garn hergestellt wird, sind der grundlegende Baustein. Ein Tuch aus Spinnfasern (kurze, gedrehte Fasern wie Baumwolle) wird dicker, flauschiger und eignet sich besser zur Erfassung extrem feiner Partikel durch Tiefenfiltration. Im Gegensatz dazu ist ein Tuch, das aus Monofilamenten (einzelne, glatte, kunststoffartige Stränge) gewebt ist, dünner, glatter und ermöglicht eine ausgezeichnete Kuchenablösung.

Der Einfluss des Webmusters

Die Art und Weise, wie die Garne miteinander verwoben sind, erzeugt die Struktur des Gewebes. Ein einfaches Leinwandbindung erzeugt ein relativ dünnes und stabiles Tuch. Eine komplexere Köper- oder Satinbindung erzeugt ein biegsameres, dichteres und typischerweise dickeres Gewebe, das widerstandsfähiger gegen Blindwerden (Verstopfen) ist.

Der Einfluss von Oberflächenbehandlungen

Nach dem Weben werden die Tücher oft Veredelungsverfahren unterzogen. Beim Kalandrieren wird das Gewebe unter hohem Druck durch beheizte Walzen geführt. Dieser Prozess komprimiert das Tuch, wodurch es dünner, weniger permeabel und viel glatter wird, was die Kuchenablösung dramatisch verbessert.

Wie die Dicke die kritische Leistung beeinflusst

Obwohl Sie ein Tuch nicht allein aufgrund der Dicke auswählen sollten, hilft das Verständnis, wie diese mit der Leistung korreliert, bei der Diagnose von Problemen und der Spezifikation neuer Tücher.

Auswirkung auf die Partikelrückhaltung

Im Allgemeinen bietet ein dickeres Tuch, insbesondere eines aus Spinn- oder Multifilamentfasern, mehr „Tiefe“. Dieser verschlungene Weg ist effektiver beim Auffangen sehr feiner Partikel, die sonst durch ein dünneres, gleichmäßigeres Monofilamentgewebe dringen würden.

Auswirkung auf die Durchflussrate (Permeabilität)

Die Dicke korreliert oft umgekehrt mit der Durchflussrate. Ein dickeres Gewebe bietet mehr Widerstand für die hindurchtretende Flüssigkeit, was zu einer geringeren Permeabilität und längeren Zykluszeiten führt. Dies ist ein grundlegender Kompromiss gegenüber der feineren Partikelrückhaltung.

Auswirkung auf die Kuchenablösung

Dickere, „flauschige“ Tücher können dazu führen, dass Filterkuchenpartikel tief in das Gewebe eindringen, was die Kuchenentleerung schwierig und unvollständig macht. Dünnere, glattere und kalandrierte Tücher bieten eine überlegene Oberfläche für eine saubere Kuchenablösung, was für effiziente, automatisierte Prozesse von entscheidender Bedeutung ist.

Auswirkung auf Haltbarkeit und Lebensdauer

Schwerere, dickere Tücher sind im Allgemeinen robuster. Sie können hohen Filtrationsdrücken, mechanischer Beanspruchung durch Plattenverschieber und abrasiven Aufschlämmungen besser standhalten, was oft zu einer längeren Betriebslebensdauer führt.

Die Kompromisse verstehen

Die Auswahl eines Filtertuchs ist immer ein Abwägen konkurrierender Prioritäten. Es gibt nicht das eine „beste“ Tuch, sondern nur das beste Tuch für eine bestimmte Anwendung.

Feinfiltration vs. Durchflussrate

Um feinere Partikel zurückzuhalten, benötigen Sie oft ein dichteres, weniger permeables Tuch, das häufig dicker ist. Dies wird fast immer Ihre Durchflussrate reduzieren und die Zykluszeiten verlängern.

Haltbarkeit vs. Kuchenablösung

Die haltbarsten Tücher sind oft schwer und dick, um Abrieb standzuhalten. Diese gleichen Eigenschaften können jedoch die Kuchenablösung behindern. Ein dünneres Monofilamenttuch bietet möglicherweise eine perfekte Kuchenablösung, verschleißt aber schnell, wenn es mit einer abrasiven Aufschlämmung verwendet wird.

Kosten vs. Leistung

Spezialtücher mit komplexen Webarten, Behandlungen und dickeren Konstruktionen sind teurer. Sie müssen die höheren Kosten durch messbare Leistungsverbesserungen rechtfertigen, wie z. B. bessere Produktqualität, längere Tuchlebensdauer oder reduzierte Ausfallzeiten.

Die richtige Wahl für Ihr Ziel treffen

Anstatt nach einer bestimmten Dicke zu fragen, definieren Sie Ihr primäres betriebliches Ziel. Dies führt Sie zur richtigen Kombination aus Material, Gewebe und Oberflächenbehandlung.

- Wenn Ihr Hauptaugenmerk auf der Erfassung sehr feiner Partikel liegt: Wählen Sie Spinnfaser- oder Multifilamenttücher, die von Natur aus dicker sind und eine hervorragende Tiefenfiltration bieten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Durchflussrate und einfachen Kuchenablösung liegt: Priorisieren Sie glatte, kalandrierte Monofilamenttücher, die typischerweise die dünnsten Optionen sind.

- Wenn Ihr Hauptaugenmerk auf der Haltbarkeit in einer abrasiven Umgebung mit hohem Druck liegt: Wählen Sie ein schweres Tuch aus einem starken Material wie Polypropylen mit einer robusten Webart, das von Natur aus dicker sein wird.

Letztendlich müssen Sie die Eigenschaften des Tuchs an die Anforderungen Ihres Prozesses anpassen, und die richtige Dicke ergibt sich daraus.

Zusammenfassungstabelle:

| Ziel | Empfohlener Tuchtyp | Typischer Dickenbereich | Schlüsselmerkmale |

|---|---|---|---|

| Feinpartikelrückhaltung | Spinnfaser- oder Multifilamenttücher | 1,5 mm - 3+ mm | Dicker, Tiefenfiltration, ausgezeichnet für feine Partikel |

| Hohe Durchflussrate & einfache Kuchenablösung | Kalandrierte Monofilamenttücher | 0,3 mm - 1,5 mm | Dünn, glatte Oberfläche, hohe Permeabilität, saubere Kuchenentleerung |

| Haltbarkeit bei abrasiven/hohen Drücken | Schwere Polypropylentücher | 2 mm - 3+ mm | Dick, robuste Webart, beständig gegen Abrieb und Druck |

Haben Sie Probleme mit der Leistung Ihres Filtertuchs? Lassen Sie sich von den Experten von KINTEK zur optimalen Lösung beraten.

Die Auswahl des richtigen Filterpressentuchs ist entscheidend für die Effizienz Ihres Labors und die Produktqualität. Das falsche Tuch kann zu Blindwerden, schlechter Kuchenablösung und verlängerten Zykluszeiten führen.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Hochleistungsfiltertücher, die auf Ihre spezifische Aufschlämmung und Prozessanforderungen zugeschnitten sind. Wir helfen Ihnen, die Kompromisse zwischen Partikelrückhaltung, Durchflussrate und Haltbarkeit abzuwägen, um Ihre Filtrationsergebnisse zu maximieren.

Wir bieten:

- Fachberatung: Unsere Spezialisten analysieren Ihre Anwendung, um das ideale Material, Gewebe und die Oberflächenbehandlung zu empfehlen.

- Hochwertige Produkte: Langlebige, zuverlässige Tücher, die die Lebensdauer verlängern und Ausfallzeiten reduzieren.

- Leistungsoptimierung: Erzielen Sie klareres Filtrat, schnellere Zyklen und eine sauberere Kuchenablösung.

Kontaktieren Sie uns noch heute für eine Beratung und lassen Sie uns Ihnen helfen, das perfekte Filtertuch für die einzigartigen Bedürfnisse Ihres Labors auszuwählen.

Nehmen Sie jetzt Kontakt mit unseren Filtrationsexperten auf!

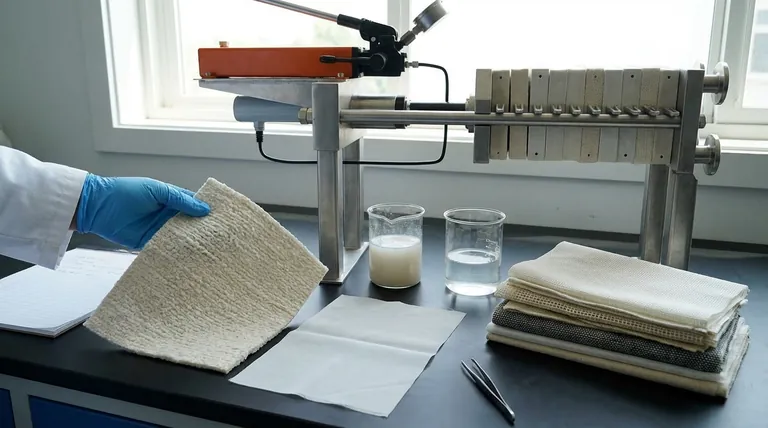

Visuelle Anleitung

Ähnliche Produkte

- Hydraulische Membran-Laborfilterpresse für Laborfiltration

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Vakuum-Kaltgießmaschine für die Probenvorbereitung

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

Andere fragen auch

- Was sind die Nachteile von Hydraulikmaschinen? Wichtige Kompromisse bei Leistung und Performance

- Was ist eine Hauptursache für Ausfälle von Hydrauliksystemen und -komponenten? Vermeiden Sie kostspielige Ausfallzeiten mit sauberer Flüssigkeit

- Was sind die häufigsten Ursachen für Ausfälle von Hydrauliksystemen? Vermeiden Sie Ausfallzeiten und kostspielige Reparaturen

- Was ist die Hauptursache für Ausfälle in Hydrauliksystemen? Der stille Killer Ihrer Ausrüstung

- Was ist die vorbeugende Wartung von Hydrauliksystemen? Verlängern Sie die Lebensdauer der Geräte und maximieren Sie die Betriebszeit