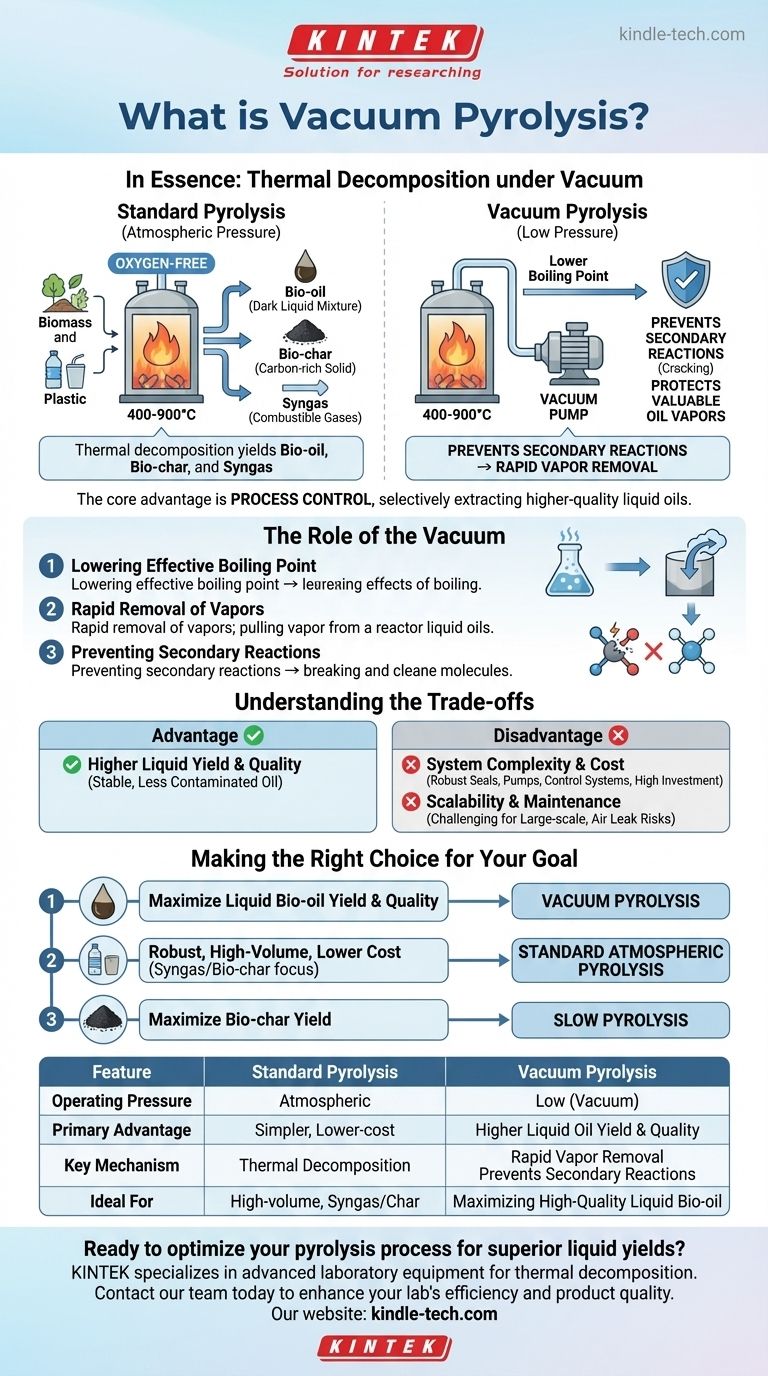

Im Wesentlichen ist die Vakuum-Pyrolyse ein thermischer Zersetzungsprozess, bei dem Materialien wie Biomasse oder Kunststoff bei hohen Temperaturen in einer Umgebung mit niedrigem Druck oder Vakuum erhitzt werden. Im Gegensatz zur Standardpyrolyse, die bei atmosphärischem Druck stattfindet, senkt das Vakuum den Siedepunkt der Zersetzungsprodukte erheblich. Dadurch können wertvolle Flüssigkeiten und Öle schneller und bei niedrigeren Temperaturen aus dem Reaktor verdampft und entfernt werden, wodurch verhindert wird, dass sie zu unerwünschteren Gasen und Koks zerfallen.

Der Kernvorteil der Vakuum-Pyrolyse ist nicht nur die Zersetzung, sondern die Prozesskontrolle. Durch den Betrieb unter reduziertem Druck können Sie selektiv hochwertigere flüssige Öle extrahieren und die Sekundärreaktionen verhindern, die ihren Wert in Standard-Pyrolysesystemen mindern.

Wie die Standardpyrolyse funktioniert

Das Kernprinzip: Thermische Zersetzung

Pyrolyse ist der Prozess des Erhitzens eines organischen Materials, wie Biomasse, Kunststoffe oder Altreifen, auf hohe Temperaturen (typischerweise 400–900 °C) in einer Umgebung, die vollständig frei von Sauerstoff ist.

Ohne Sauerstoff verbrennt das Material nicht. Stattdessen bricht die intensive Hitze die komplexen chemischen Bindungen im Material auf und zersetzt es in einfachere, wertvollere Substanzen.

Die drei Hauptprodukte

Diese Zersetzung führt typischerweise zu drei Hauptprodukten:

- Bioöl (oder Pyrolyseöl): Eine dunkle, flüssige Mischung organischer Verbindungen, die zu Kraftstoffen oder Spezialchemikalien raffiniert werden kann.

- Biokohle (Bio-Char): Ein stabiler, kohlenstoffreicher Feststoff, der Holzkohle ähnelt. Er kann als Bodenverbesserer, zur Filtration oder als fester Brennstoff verwendet werden.

- Synthesegas (Syngas): Eine Mischung brennbarer Gase (wie Wasserstoff, Kohlenmonoxid und Methan), die zur Erzeugung von Wärme oder Energie für den Pyrolyseprozess selbst genutzt werden kann.

Die Rolle des Vakuums bei der Pyrolyse

Senkung des effektiven Siedepunkts

Das bestimmende Merkmal der Vakuum-Pyrolyse ist die Einführung einer Vakuumpumpe, um den Druck im Reaktor kontinuierlich zu reduzieren.

Denken Sie daran, wie Wasser auf einem hohen Berg bei niedrigerer Temperatur kocht. Ein Vakuum hat den gleichen Effekt auf die während der Pyrolyse entstehenden Verbindungen. Sie verdampfen bei einer niedrigeren Temperatur als bei normalem atmosphärischem Druck.

Schnelle Entfernung von Dämpfen

Diese Niederdruckumgebung erzeugt eine starke treibende Kraft, die die neu gebildeten Dämpfe sofort aus der heißen Reaktionszone absaugt.

Diese schnelle Extraktion ist der Schlüssel des gesamten Prozesses. Die Dämpfe verbringen deutlich weniger Zeit mit den hohen Temperaturen im Reaktor.

Verhinderung von Sekundärreaktionen

Bei der Standardpyrolyse können wertvolle Öldämpfe im heißen Reaktor verweilen und weiter „cracken“ oder in weniger wertvolle permanente Gase und mehr festen Koks zerfallen.

Durch die fast sofortige Entfernung der Dämpfe minimiert die Vakuum-Pyrolyse diese Sekundärreaktionen. Dadurch bleibt die Integrität der größeren, wertvolleren flüssigen Ölmoleküle erhalten.

Abwägungen verstehen

Vorteil: Höhere Flüssigausbeute und -qualität

Der Hauptvorteil der Verwendung eines Vakuums ist eine deutliche Steigerung der Ausbeute und Qualität des flüssigen Bioöls. Da das sekundäre Cracken verhindert wird, ist das resultierende Öl oft stabiler und weniger verunreinigt.

Nachteil: Systemkomplexität und Kosten

Der Betrieb unter Vakuum ist technisch anspruchsvoll. Er erfordert robuste Dichtungen, leistungsstarke Vakuumpumpen und komplexere Steuerungssysteme, um die Niederdruckumgebung aufrechtzuerhalten. Dies erhöht sowohl die anfänglichen Investitionskosten als auch die laufenden Betriebskosten.

Nachteil: Skalierbarkeit und Wartung

Die Aufrechterhaltung eines perfekten Vakuums in einem industriellen Großreaktor kann schwierig sein. Luftlecks können den gesamten Prozess beeinträchtigen und erfordern sorgfältige Wartung und Überwachung. Diese Komplexität kann die Skalierung der Technologie schwieriger machen als bei Standard-Atmosphärensystemen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Vakuum-Pyrolyse hängt vollständig von Ihrem gewünschten Endprodukt ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ausbeute und Qualität von flüssigem Bioöl liegt: Die Vakuum-Pyrolyse ist der überlegene technische Ansatz, da sie wertvolle Öldämpfe vor thermischem Abbau schützt.

- Wenn Ihr Hauptaugenmerk auf der robusten Verarbeitung großer Mengen zu geringeren Kosten liegt: Die Standard-Atmosphärenpyrolyse ist oft die praktischere und wirtschaftlichere Wahl, insbesondere wenn Synthesegas oder Biokohle ebenfalls gewünschte Produkte sind.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer hohen Ausbeute an Biokohle liegt: Eine andere Methode, wie die langsame Pyrolyse (oft bei atmosphärischem Druck), wird typischerweise gegenüber der schnellen Dampfentfernung eines Vakuumsystems bevorzugt.

Letztendlich erfordert die Wahl der richtigen Methode zur thermischen Zersetzung eine Abwägung zwischen der gewünschten Produktpalette und den inhärenten Kosten und Komplexitäten des Systems.

Zusammenfassungstabelle:

| Merkmal | Standardpyrolyse | Vakuum-Pyrolyse |

|---|---|---|

| Betriebsdruck | Atmosphärisch | Niedrig (Vakuum) |

| Hauptvorteil | Einfacheres, kostengünstigeres System | Höhere Ausbeute und Qualität von Flüssigöl |

| Schlüsselmechanismus | Thermische Zersetzung ohne Sauerstoff | Schnelle Dampfentfernung verhindert Sekundärreaktionen |

| Ideal für | Verarbeitung großer Mengen, Fokus auf Synthesegas/Koks | Maximierung der Produktion von hochwertigem Flüssigbioöl |

Bereit, Ihren Pyrolyseprozess für überlegene Flüssigausbeuten zu optimieren?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte für die Forschung und Entwicklung thermischer Zersetzung. Unabhängig davon, ob Sie eine neue Methode zur Bioölproduktion entwickeln oder Ihren Prozess skalieren, unsere Experten können Ihnen bei der Auswahl des richtigen Pyrolysesystems für Ihre spezifischen Ziele helfen.

Kontaktieren Sie unser Team noch heute, um zu besprechen, wie unsere Lösungen die Effizienz und Produktqualität Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vertikaler Labortiegelofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion