Im Grunde funktioniert ein Pulverisierer, indem er intensive mechanische Kraft ausübt, um große, grobe Materialien in feine, gleichmäßige Pulver zu zerlegen. Dies wird durch einen Motor erreicht, der einen speziellen Mechanismus antreibt, der eine Kombination aus Aufprall-, Kompressions- und Mahlkräften nutzt. Die spezifische Methode – ob es sich um Hämmern mit hoher Geschwindigkeit oder Zerkleinern mit einer Schüssel und einem Stößel handelt – wird durch das Design der Maschine und das zu verarbeitende Material bestimmt.

Die Funktion eines Pulverisierers ist nicht nur rohe Gewalt, sondern die kontrollierte Energieübertragung. Das Design der Maschine bestimmt, wie sie Aufprall-, Abrieb- und Kompressionskräfte einbringt, um Materialpartikel zu brechen, bis sie eine gewünschte, konsistente Größe erreicht haben.

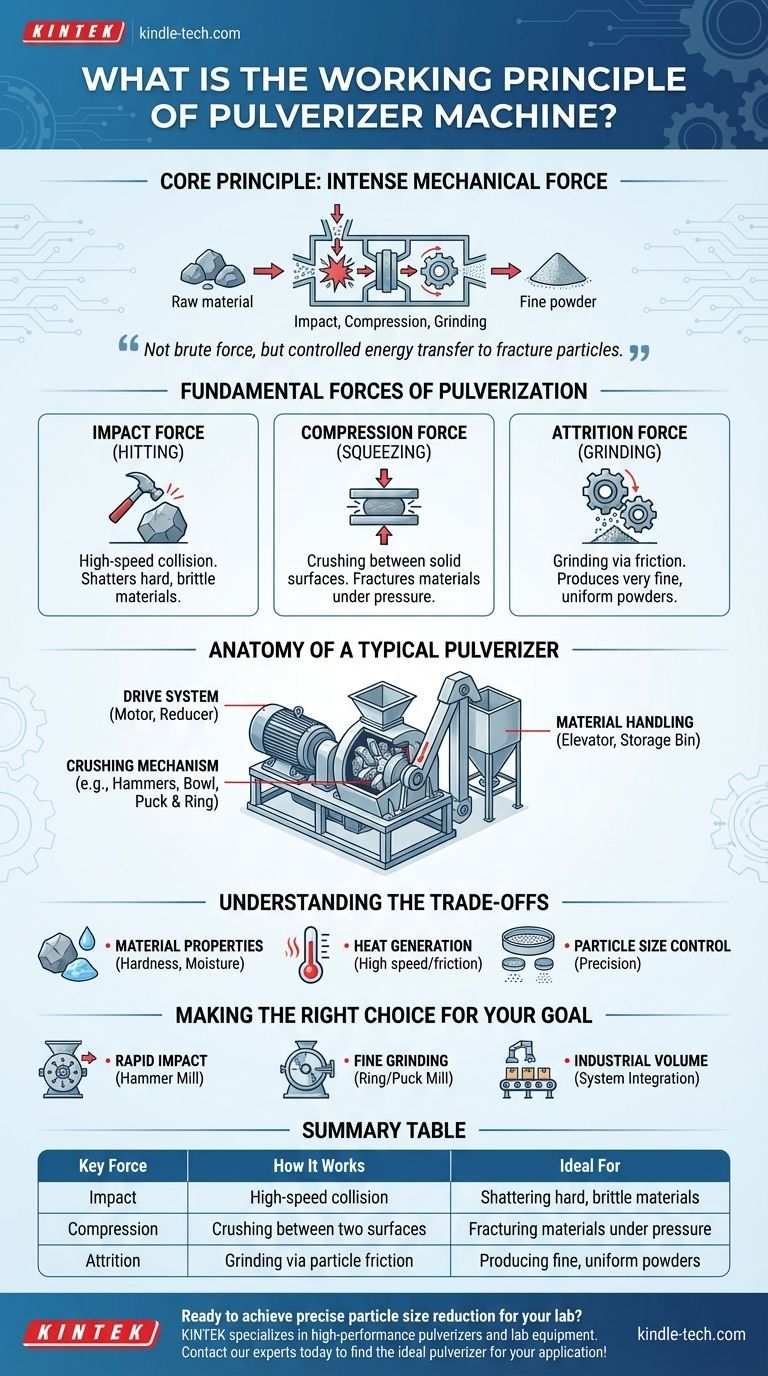

Die fundamentalen Kräfte der Pulverisierung

Um wirklich zu verstehen, wie ein Pulverisierer funktioniert, müssen Sie zunächst die drei Hauptkräfte kennen, die er zur Größenreduzierung einsetzt. Nahezu jedes Pulverisierer-Design betont eines oder mehrere dieser Prinzipien.

Aufprallkraft (Schlagen)

Der Aufprall ist die Hauptkraft in vielen Pulverisierern, wie z. B. Hammermühlen. Er beinhaltet eine Hochgeschwindigkeitskollision zwischen dem Material und einem beweglichen Teil der Maschine (wie einem Hammer) oder der Kammerwand.

Diese scharfe, plötzliche Kraft ist äußerst wirksam beim Zerschmettern harter, spröder Materialien in kleinere Stücke.

Kompressionskraft (Quetschen)

Kompression beinhaltet das Zerkleinern von Material zwischen zwei festen Oberflächen. Stellen Sie es sich als eine Quetschwirkung vor.

Diese Kraft wird ausgeübt, wenn Komponenten wie Ringe oder Stößel gegen das Material und die Mahlschüssel drücken. Sie ist ideal für die Zerkleinerung von Materialien, die einem anfänglichen Aufprall standhalten können, aber unter anhaltendem Druck brechen.

Abriebkraft (Mahlen)

Abrieb ist die Mahlkraft, die entsteht, wenn Partikel aneinander oder an den Mahloberflächen der Maschine reiben.

Diese Scherkraft erzeugt sehr feine, gleichmäßige Pulver. Bei Maschinen wie Ring- oder Stößelmühlen geschieht dies, wenn sich die Mahlkomponenten aufgrund der Zentrifugalkraft mit hoher Geschwindigkeit drehen und intensive Reibung erzeugen.

Anatomie eines typischen Pulverisierers

Obwohl die Designs variieren, teilen die meisten Pulverisierer einen gemeinsamen Satz von Kernkomponenten, die zusammenarbeiten, um die oben beschriebenen Kräfte anzuwenden.

Das Antriebssystem

Der gesamte Prozess beginnt mit einem leistungsstarken Elektromotor. Dieser Motor liefert die Rotationsenergie, die erforderlich ist, um die Maschine mit hoher Geschwindigkeit zu betreiben.

In einigen größeren Systemen ist der Motor mit einem Reduziergetriebe verbunden, das die Geschwindigkeit und das Drehmoment regelt, die an die Hauptwelle abgegeben werden.

Der Zerkleinerungsmechanismus

Dies ist das Herzstück der Maschine, in dem die Größenreduzierung stattfindet. Das Design dieses Mechanismus bestimmt die primär verwendeten Kräfte.

Häufige Beispiele sind:

- Hämmer: Eine Reihe von Hämmern, die an einem Hochgeschwindigkeitsrotor (oder einer Hauptwelle) befestigt sind und wiederholt auf das Material einschlagen.

- Schüssel, Stößel und Ring: Komponenten in einer abgedichteten Kammer, die durch Vibration und Zentrifugalkraft angetrieben werden, um die Probe zu schlagen, zu quetschen und zu mahlen.

Materialhandhabungskomponenten

In größeren Industrieanlagen ist der Pulverisierer Teil eines Systems. Dieses kann einen Aufzug zur Zufuhr von grobem Material in die Maschine und einen Lagerbehälter zur Sammlung des fertigen Pulvers umfassen.

Verständnis der Kompromisse

Die Auswahl oder der Betrieb eines Pulverisierers erfordert das Verständnis seiner inhärenten Einschränkungen und wie sein Design das Endprodukt beeinflusst.

Materialeigenschaften sind entscheidend

Die Wirksamkeit eines Pulverisierers hängt stark von dem zu verarbeitenden Material ab. Härte, Feuchtigkeitsgehalt und Abrasivität bestimmen, welche Art von Kraft – und damit welche Maschine – am effizientesten ist.

Wärmeerzeugung

Die hohen Geschwindigkeiten und die Reibung bei der Pulverisierung erzeugen erhebliche Hitze. Dies kann ein großes Problem für hitzeempfindliche Materialien sein und deren chemische Zusammensetzung oder physikalische Eigenschaften verändern.

Partikelgrößenkontrolle

Verschiedene Maschinen bieten unterschiedliche Kontrollgrade über die endgültige Partikelgröße. Aufprallbasierte Maschinen eignen sich hervorragend für die schnelle Größenreduzierung, während auf Abrieb basierende Maschinen mehr Präzision für die Herstellung sehr feiner, homogener Pulver für Laboranalysen bieten.

Die richtige Wahl für Ihr Ziel treffen

Um den richtigen Ansatz zu wählen, müssen Sie das primäre Funktionsprinzip des Pulverisierers mit Ihrem gewünschten Ergebnis abgleichen.

- Wenn Ihr Hauptaugenmerk auf der schnellen Verarbeitung harter, spröder Materialien liegt: Suchen Sie nach Pulverisierern, die stark auf Aufprallkraft angewiesen sind, wie z. B. einer Hammermühle.

- Wenn Ihr Hauptaugenmerk auf der Erzielung eines sehr feinen, gleichmäßigen Pulvers für F&E liegt: Ziehen Sie eine Maschine in Betracht, die Abrieb und Kompression nutzt, wie eine Ring- oder Stößelmühle, die präzises Mahlen bietet.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer Mengen in einer industriellen Linie liegt: Ihre Wahl wird Teil eines größeren Systems sein, bei dem Faktoren wie die Zufuhrrate und die Integration mit Förderbändern entscheidend sind.

Das Verständnis dieser Grundprinzipien ermöglicht es Ihnen, über die Maschine hinauszusehen und sich auf die Kräfte zu konzentrieren, die erforderlich sind, um Ihre Materialverarbeitungsziele zu erreichen.

Zusammenfassungstabelle:

| Schlüsselkraft | Funktionsweise | Ideal für |

|---|---|---|

| Aufprall | Hochgeschwindigkeitskollision (z. B. Hammermühlen) | Zerschmettern harter, spröder Materialien |

| Kompression | Zerkleinern zwischen zwei Oberflächen | Brechen von Materialien unter Druck |

| Abrieb | Mahlen durch Partikelreibung | Herstellung feiner, gleichmäßiger Pulver |

Bereit für eine präzise Partikelgrößenreduzierung für Ihr Labor? KINTEK ist spezialisiert auf Hochleistungs-Pulverisierer und Laborgeräte und bietet Lösungen, die auf Ihre Materialverarbeitungsanforderungen zugeschnitten sind – sei es für schnelles Zerkleinern oder feines Mahlen. Kontaktieren Sie noch heute unsere Experten, um den idealen Pulverisierer für Ihre Anwendung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

- Hochenergetische Planetenkugel-Mühle für Labore

- Hochleistungs-Planetenkugelmühle für Labore

Andere fragen auch

- Wie trägt eine Planeten-Hochenergie-Kugelmühle zur Top-Down-Herstellung von Schichtmaterialien bei? Ertrag optimieren

- Was ist die Funktion einer Hochenergie-Planetenkugel-Mühle bei der Synthese von Iodo-Vanadat-Blei-Keramikabfallformen?

- Was ist die Funktion einer Hochenergie-Planetenkugel-Mühle bei der Synthese von Zirkonium-dotiertem CaO? Optimierung der Materialstabilität

- Welche Rolle spielt eine Planetenkugelmühle bei der Herstellung von NiCr-Al2O3-SrCO3-Verbundpulvern? Erhöhte Homogenität

- Warum wird eine Hochenergie-Planetenkugelmühle herkömmlichen Gussverfahren für nanokristalline HEAs vorgezogen?