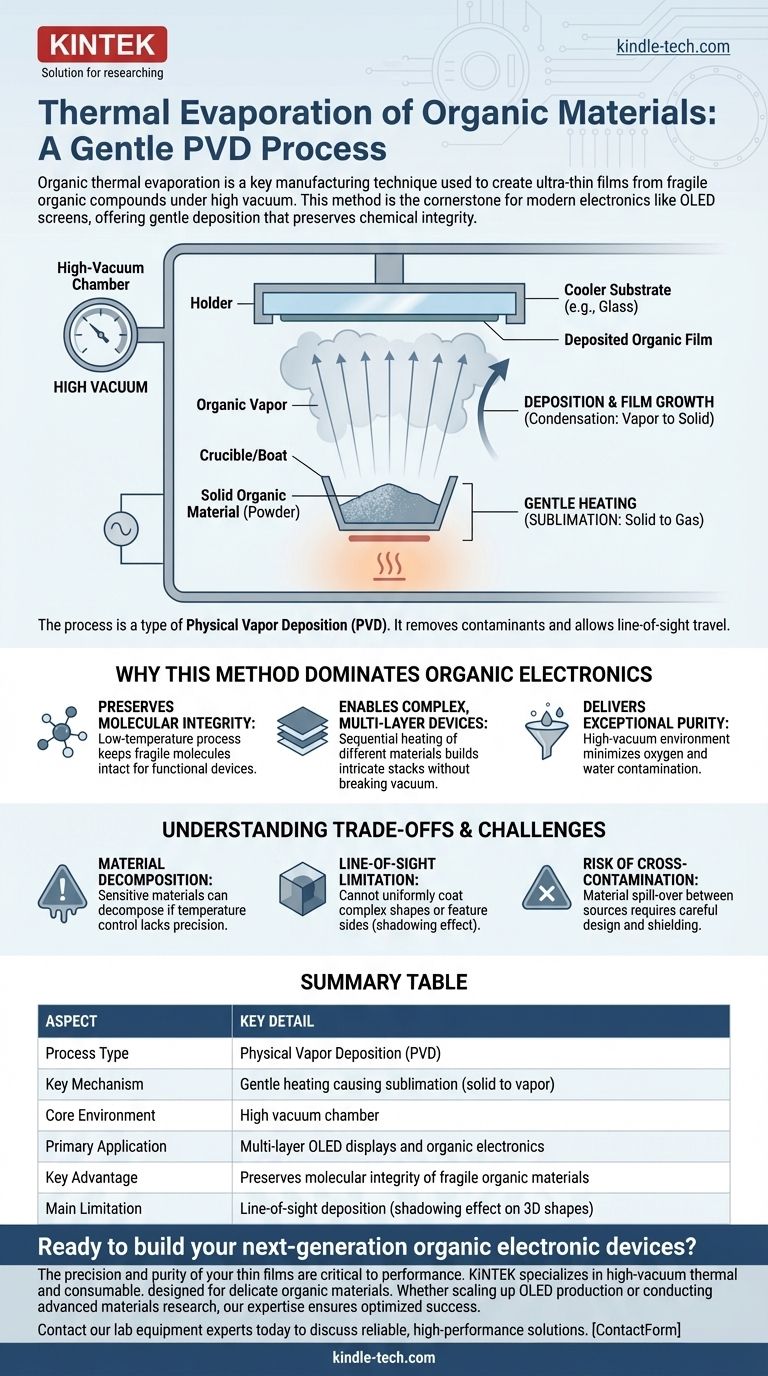

Einfach ausgedrückt ist die thermische Verdampfung organischer Materialien eine Fertigungstechnik, die zur Herstellung ultradünner Schichten aus organischen Verbindungen verwendet wird. Sie funktioniert unter Hochvakuum, indem ein organisches Ausgangsmaterial schonend erhitzt wird, bis es zu einem Dampf wird, der dann auf einer kühleren Oberfläche, einem sogenannten Substrat, kondensiert, um eine präzise und gleichmäßige Schicht zu bilden. Diese Methode ist der Grundstein für den Bau moderner elektronischer Geräte wie OLED-Bildschirme.

Die größte Herausforderung bei der Arbeit mit organischen Materialien ist ihre Empfindlichkeit; sie werden leicht durch hohe Temperaturen oder Energie zerstört. Die thermische Verdampfung ist die bevorzugte Methode, da sie schonend genug ist, um diese komplexen Moleküle zu verdampfen, ohne sie zu zerbrechen, wodurch die chemische Integrität erhalten bleibt, die für funktionale elektronische Geräte erforderlich ist.

Wie die thermische Verdampfung organischer Materialien funktioniert

Der Prozess, eine spezifische Art der physikalischen Gasphasenabscheidung (PVD), ist in seiner Einfachheit elegant, erfordert aber extreme Präzision. Er unterscheidet sich grundlegend von der Verdampfung einfacher Metalle aufgrund der empfindlichen Natur organischer Moleküle.

Die Hochvakuumumgebung

Alles findet in einer Kammer statt, die auf ein Hochvakuum abgepumpt wird. Dies dient zwei entscheidenden Zwecken: Es entfernt Luftmoleküle, die mit dem organischen Dampf reagieren und ihn verunreinigen könnten, und es ermöglicht den verdampften Molekülen, in einer geraden Linie zum Substrat zu gelangen, ohne mit etwas zu kollidieren.

Der schonende Heizprozess

Das feste organische Material, oft ein feines Pulver, wird in einen Behälter, einen sogenannten Tiegel oder „Boot“, gegeben. Dieser Tiegel wird dann schonend erhitzt, typischerweise mittels elektrischem Widerstand.

Im Gegensatz zu Metallen, die schmelzen und dann sieden, durchlaufen die meisten organischen Materialien für die Elektronik die Sublimation – sie gehen direkt vom festen in den gasförmigen Zustand über. Dies erfordert deutlich niedrigere Temperaturen, was entscheidend ist, um die Zersetzung der komplexen organischen Moleküle zu verhindern.

Abscheidung und Schichtwachstum

Die gasförmigen organischen Moleküle bewegen sich von der Quelle weg. Sie treffen schließlich auf ein viel kühleres Substrat (wie das Glas für einen Bildschirm), das über der Quelle positioniert ist.

Beim Kontakt kühlen die Moleküle sofort ab und kondensieren wieder in einen festen Zustand, wodurch eine hochgradig gleichmäßige, ultradünne Schicht auf der Substratoberfläche gebildet wird. Durch präzise Steuerung der Quellentemperatur und der Abscheidungszeit können Ingenieure die genaue Dicke der Schicht bestimmen, oft mit nanometergenauer Präzision.

Warum diese Methode die organische Elektronik dominiert

Andere Abscheidungstechniken, wie das Sputtern, sind für organische Materialien viel zu aggressiv. Die thermische Verdampfung wurde aus spezifischen, kritischen Gründen zum Industriestandard.

Sie bewahrt die molekulare Integrität

Dies ist der wichtigste Vorteil. Die Funktionalität eines organischen elektronischen Geräts, wie einer OLED oder einer organischen Solarzelle, hängt vollständig von der präzisen Struktur seiner organischen Moleküle ab. Die niedrige Temperatur und geringe Energie der thermischen Verdampfung lagert diese Moleküle intakt ab.

Sie ermöglicht komplexe, mehrschichtige Geräte

Moderne OLED-Displays bestehen nicht aus einer einzigen Folie, sondern aus einem Stapel vieler verschiedener organischer Schichten. Jede Schicht erfüllt eine bestimmte Funktion (z. B. Injektion, Transport oder Emission von Licht).

Thermische Verdampfungssysteme können mehrere Tiegel aufnehmen, die jeweils ein anderes organisches Material enthalten. Durch sequentielles Erhitzen können Hersteller diese komplexen Mehrschichtstrukturen aufbauen, ohne jemals das Vakuum zu unterbrechen, wodurch makellose Grenzflächen zwischen den Schichten gewährleistet werden.

Sie liefert außergewöhnliche Reinheit

Die Hochvakuumumgebung ist für die Herstellung von Hochleistungsgeräten unerlässlich. Sie minimiert das Risiko, dass Sauerstoff- oder Wassermoleküle – Hauptquellen für Verunreinigungen – in der dünnen Schicht eingeschlossen werden, was die Geräteleistung beeinträchtigen und die Lebensdauer verkürzen würde.

Verständnis der Kompromisse und Herausforderungen

Obwohl sie die dominierende Technik ist, ist die thermische Verdampfung organischer Materialien nicht ohne ihre betrieblichen Komplexitäten.

Potenzial für Materialzersetzung

Selbst bei niedrigen Temperaturen sind einige organische Materialien außergewöhnlich empfindlich und können sich zersetzen, wenn die Temperatur nicht mit extremer Präzision kontrolliert wird. Eine stabile Abscheiderate ist entscheidend für eine konsistente Gerätefertigung.

Sichtlinienbeschränkung

Der organische Dampf bewegt sich in einer geraden Linie von der Quelle zum Substrat. Dies bedeutet, dass der Prozess keine komplexen, dreidimensionalen Formen oder die Seiten von Merkmalen auf einem Substrat gleichmäßig beschichten kann. Dies wird als „Schatteneffekt“ bezeichnet.

Risiko der Kreuzkontamination

In Systemen mit mehreren Quellen zur Erzeugung von Schichtstapeln besteht das Risiko, dass Material aus einer Quelle „überläuft“ und eine benachbarte Quelle oder Schicht kontaminiert. Dies erfordert eine sorgfältige Systemkonstruktion und Abschirmung, um dies zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Nuancen dieser Technik ist entscheidend, um sie für Ihr spezifisches Ziel korrekt anzuwenden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungs-OLEDs oder organischen Solarzellen liegt: Sie müssen ein Mehrquellen-Thermoverdampfungssystem verwenden, um die erforderlichen komplexen, hochreinen Schichtstapel aufzubauen.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung an neuen Materialien liegt: Ein einfacheres Einkquellensystem ist oft ausreichend, um die Abscheidungseigenschaften und die Machbarkeit neuer organischer Verbindungen zu testen.

- Wenn Ihr Ziel die Abscheidung robuster Materialien wie Metallkontakte ist: Sie werden immer noch die thermische Verdampfung verwenden, aber der Prozess erfordert viel höhere Temperaturen und andere Ausgangsmaterialien im Vergleich zum empfindlichen Prozess für organische Materialien.

Die Beherrschung dieser schonenden Abscheidungstechnik ist grundlegend für die Herstellung der fortschrittlichen organischen Elektronik, die unsere moderne Welt prägt.

Zusammenfassungstabelle:

| Aspekt | Schlüsseldetail |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Schlüsselmechanismus | Schonendes Erhitzen, das Sublimation (fest zu Dampf) verursacht |

| Kernumgebung | Hochvakuumkammer |

| Primäre Anwendung | Mehrschichtige OLED-Displays und organische Elektronik |

| Hauptvorteil | Bewahrt die molekulare Integrität empfindlicher organischer Materialien |

| Hauptbeschränkung | Sichtlinienabscheidung (Schatteneffekt bei 3D-Formen) |

Bereit, Ihre organischen Elektronikgeräte der nächsten Generation zu bauen? Die Präzision und Reinheit Ihrer Dünnschichten sind entscheidend für die Leistung. KINTEK ist spezialisiert auf Hochvakuum-Thermoverdampfungssysteme und Verbrauchsmaterialien, die speziell für die empfindlichen Anforderungen organischer Materialien entwickelt wurden. Egal, ob Sie die OLED-Produktion skalieren oder fortgeschrittene Materialforschung betreiben, unser Fachwissen stellt sicher, dass Ihr Prozess für den Erfolg optimiert ist. Kontaktieren Sie noch heute unsere Laborexperten, um zu besprechen, wie wir Ihre spezifische Anwendung mit zuverlässigen, leistungsstarken Lösungen unterstützen können.

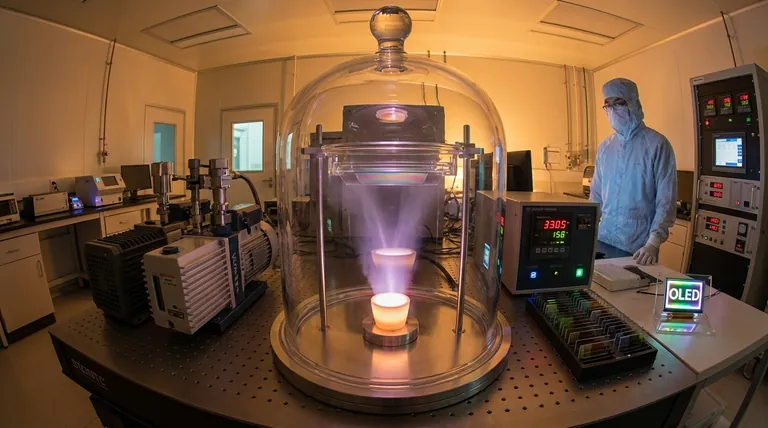

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen