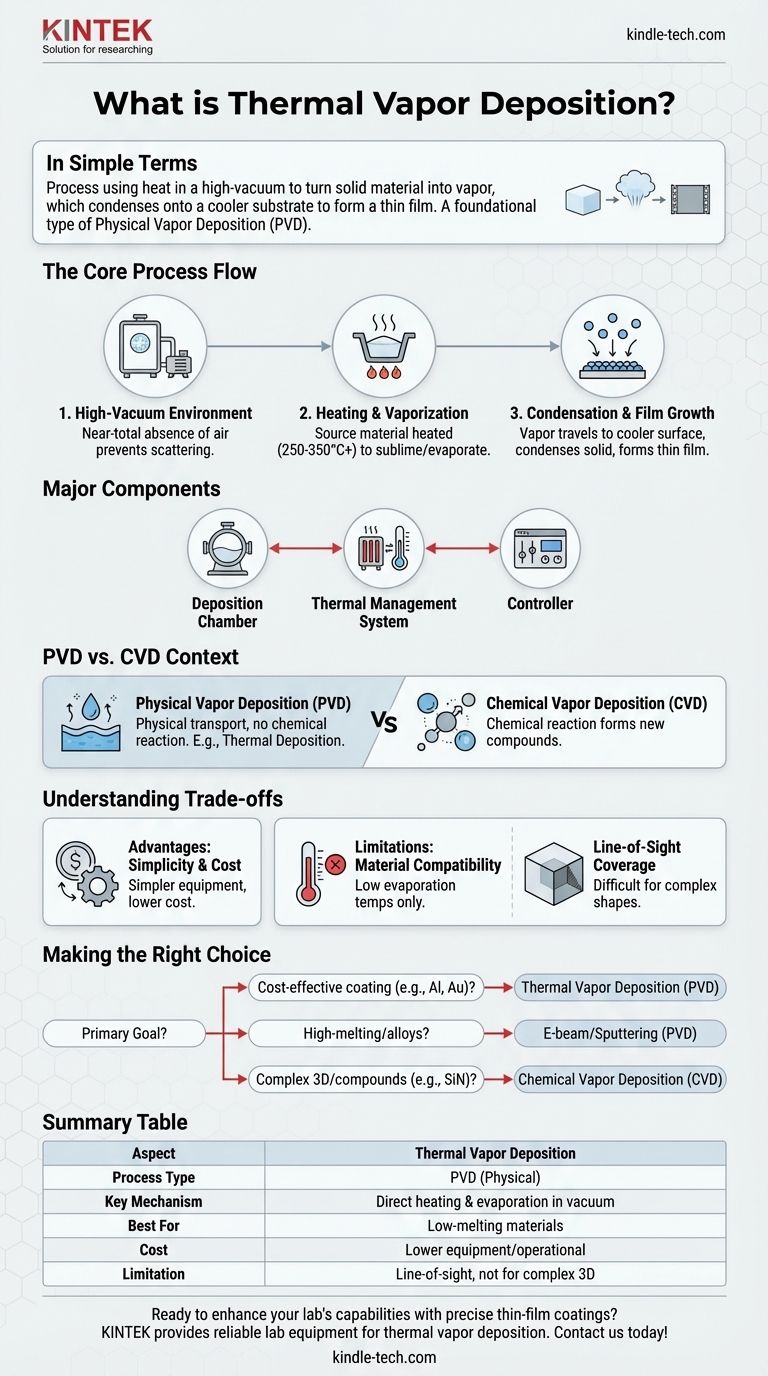

Vereinfacht ausgedrückt ist die thermische Dampfabscheidung ein Prozess, bei dem Hitze in einer Hochvakuumbeschichtung verwendet wird, um ein festes Material in einen Dampf umzuwandeln. Dieser Dampf wandert dann zu einer kühleren Oberfläche, dem sogenannten Substrat, und kondensiert dort, wodurch ein sehr dünner, gleichmäßiger Film entsteht. Der gesamte Prozess ist im Grunde physikalisch und beruht auf einem einfachen Zustandswechsel von fest zu gasförmig und wieder zurück zu fest.

Die thermische Dampfabscheidung versteht sich am besten als eine grundlegende Art der Physikalischen Gasphasenabscheidung (PVD). Ihr definierendes Merkmal ist die Verwendung direkter Hitze zur Verdampfung, was sie von Methoden unterscheidet, die chemische Reaktionen (CVD) oder komplexere Energiequellen nutzen.

Wie die thermische Dampfabscheidung funktioniert: Der Kernprozess

Um die Technik wirklich zu verstehen, ist es wichtig, die Umgebung und die wichtigsten beteiligten Schritte zu kennen. Der Prozess ist eine sorgfältig kontrollierte physikalische Umwandlung.

Die Hochvakuumumgebung

Der gesamte Prozess findet in einer versiegelten Kammer statt, in der ein Hochvakuum erzeugt wurde. Diese nahezu vollständige Abwesenheit von Luft ist entscheidend.

Ein Vakuum stellt sicher, dass verdampfte Atome aus dem Quellmaterial direkt zum Substrat wandern können, ohne mit Luftmolekülen zu kollidieren, die sie sonst streuen und eine gleichmäßige Beschichtung verhindern würden.

Erhitzen und Verdampfen

Ein Quellmaterial, oft in Form eines kleinen Feststoffs oder Pulvers, wird erhitzt. Die Wärmequelle erhöht die Temperatur des Materials typischerweise auf einen Bereich von 250 bis 350 Grad Celsius, obwohl dies je nach Material stark variiert.

Diese Erhitzung erhöht den Dampfdruck des Materials so weit, dass es sublimiert oder verdampft und direkt in einen gasförmigen Dampf übergeht.

Kondensation und Filmbildung

Die verdampften Atome wandern geradlinig durch das Vakuum, bis sie auf das kühlere Substrat treffen.

Bei Kontakt verlieren die Atome schnell ihre thermische Energie, kondensieren wieder in einen festen Zustand und haften an der Oberfläche. Im Laufe der Zeit baut sich diese atomare Ansammlung Schicht für Schicht zu einem dünnen, festen Film auf.

Die drei Hauptkomponenten

Ein typisches System zur thermischen Dampfabscheidung besteht aus drei wesentlichen Teilen, die zusammenarbeiten.

- Die Abscheidungskammer: Dies ist das versiegelte Hochvakuumgefäß, in dem der Prozess stattfindet und das sowohl das Quellmaterial als auch das Substrat beherbergt.

- Das Wärmemanagementsystem: Dieses System umfasst die Heizelemente für die Quelle und oft einen Kühlmechanismus für das Substrat, um die Temperatur zu regulieren und die Kondensation zu fördern.

- Die Steuerung: Eine Steuereinheit überwacht und passt alle kritischen Faktoren an, einschließlich Vakuumdruck, Temperatur und Abscheidungszeit, um ein reproduzierbares und qualitativ hochwertiges Ergebnis zu gewährleisten.

Die thermische Abscheidung im Kontext: PVD vs. CVD

Der Begriff „Dampfabscheidung“ ist weit gefasst. Zu verstehen, wo die thermische Abscheidung einzuordnen ist, ist entscheidend für fundierte technische Entscheidungen. Die Hauptunterscheidung liegt zwischen physikalischen und chemischen Methoden.

Physikalische Gasphasenabscheidung (PVD)

PVD ist eine Familie von Prozessen, bei denen ein Material ohne chemische Reaktion physikalisch von einer Quelle auf ein Substrat transportiert wird. Stellen Sie es sich so vor, als würde Wasser aus einem Topf verdampfen und als Tau an einem kühlen Fenster kondensieren.

Die thermische Abscheidung ist eine der einfachsten Formen der PVD. Andere PVD-Techniken umfassen die Elektronenstrahlverdampfung (Verwendung eines Elektronenstrahls zum Erhitzen der Quelle) und das Sputtern (Beschuss eines Targets mit Ionen, um Atome herauszulösen).

Chemische Gasphasenabscheidung (CVD)

CVD unterscheidet sich grundlegend. Bei diesem Prozess werden Vorläufergase in eine Reaktionskammer eingeleitet. Diese Gase reagieren dann miteinander oder mit der erhitzten Substratoberfläche, um als Beschichtung ein neues festes Material zu bilden.

Der Schlüsselunterschied besteht darin, dass PVD ein physikalischer Prozess der Verdampfung und Kondensation ist, während CVD ein chemischer Prozess ist, bei dem direkt auf dem Substrat neue Verbindungen erzeugt werden.

Die Abwägungen verstehen

Wie jeder Herstellungsprozess hat auch die thermische Dampfabscheidung deutliche Vorteile und Einschränkungen, die sie für einige Anwendungen geeignet, für andere jedoch nicht.

Wesentlicher Vorteil: Einfachheit und Kosten

Die Ausrüstung für die thermische Abscheidung ist im Allgemeinen einfacher und kostengünstiger als die für andere PVD-Methoden wie Sputtern oder CVD. Dies macht sie zu einer sehr zugänglichen Technologie für viele Anwendungen.

Einschränkung: Materialverträglichkeit

Der Prozess eignet sich am besten für Materialien mit relativ niedrigen Verdampfungstemperaturen. Materialien mit extrem hohen Schmelzpunkten oder Verbindungen, die sich beim Erhitzen zersetzen (zersetzten), sind für diese Technik keine guten Kandidaten.

Einschränkung: Sichtlinienabdeckung

Da der Dampf in einer geraden Linie von der Quelle zum Substrat wandert, ist es schwierig, komplexe dreidimensionale Formen mit Hinterschneidungen oder verdeckten Oberflächen gleichmäßig zu beschichten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungstechnik hängt vollständig von Ihrem Material, der Form des Substrats und den gewünschten Filmeigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Beschichtung einfacher Materialien (wie Aluminium oder Gold) liegt: Die thermische Dampfabscheidung ist aufgrund ihrer Einfachheit eine ausgezeichnete und hochwirksame Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung von Materialien mit hohem Schmelzpunkt oder der Herstellung spezifischer Legierungen liegt: Sie sollten andere PVD-Methoden wie Elektronenstrahlverdampfung oder Sputtern in Betracht ziehen, die energiereichere Quellen verwenden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines hochgleichmäßigen Films auf einem komplexen 3D-Teil oder der Abscheidung einer spezifischen Verbindung (wie Siliziumnitrid) liegt: Die chemische Gasphasenabscheidung (CVD) ist aufgrund ihrer Nicht-Sichtlinien-Natur und des reaktiven Prozesses die geeignetere Technologie.

Indem Sie ihre Grundprinzipien und ihren Platz in der breiteren Landschaft der Dünnschichttechnologien verstehen, können Sie die thermische Dampfabscheidung effektiv für eine Vielzahl von Anwendungen nutzen.

Zusammenfassungstabelle:

| Aspekt | Thermische Dampfabscheidung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Hauptmechanismus | Direkte Erhitzung und Verdampfung im Vakuum |

| Am besten geeignet für | Materialien mit niedrigem Schmelzpunkt (z. B. Aluminium, Gold) |

| Kosten | Geringere Ausrüstungs- und Betriebskosten |

| Einschränkung | Sichtlinienbeschichtung; nicht für komplexe 3D-Formen geeignet |

Bereit, die Fähigkeiten Ihres Labors mit präzisen Dünnschichtbeschichtungen zu erweitern? KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien für die thermische Dampfabscheidung und andere PVD-Prozesse. Unsere Lösungen helfen Ihnen, gleichmäßige, qualitativ hochwertige Filme effizient und kostengünstig zu erzielen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anwendungsanforderungen zu besprechen und herauszufinden, wie wir Ihre Forschungs- und Produktionsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Desktop-Schnellautoklav-Sterilisator 35L 50L 90L für Laboranwendungen

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

- Einzelstempel-Tablettenpresse und Rotations-Tablettenstanzmaschine für die Massenproduktion für TDP

Andere fragen auch

- Was ist ein Sputtersystem? Erreichen Sie unübertroffene Dünnschichtabscheidung für Ihr Labor

- Wie viele Arten von Gasphasenabscheidungsverfahren gibt es? PVD vs. CVD erklärt

- Was ist die HF-Frequenz für das Sputtern? Der Standard für isolierende Materialien entschlüsselt

- Wie viele Arten des Sputterns gibt es? Ein Leitfaden zu DC-, HF- und fortschrittlichen Techniken

- Wie funktioniert eine Sputteranlage? Erzielen Sie Präzision auf atomarer Ebene für Ihre Beschichtungen