Einfach ausgedrückt ist die thermische Gasphasenabscheidung (Thermal Vapor Deposition) ein Herstellungsverfahren, das ultradünne Schichten erzeugt, indem ein fester Werkstoff in einem Vakuum erhitzt wird, bis er zu einem Dampf wird. Dieser Dampf wandert dann und kondensiert auf einer kühleren Oberfläche, die als Substrat bezeichnet wird, und bildet so eine präzise und gleichmäßige Beschichtung.

Im Kern ist die thermische Gasphasenabscheidung eine physikalische Gasphasenabscheidung (PVD)-Technik, die dem Kochen von Wasser ähnelt. Durch das "Kochen" eines Materials im Vakuum kann dessen resultierender "Dampf" verwendet werden, um eine Atom-für-Atom-Schicht auf ein Ziel aufzubringen und so eine hochkontrollierte Dünnschicht aufzubauen.

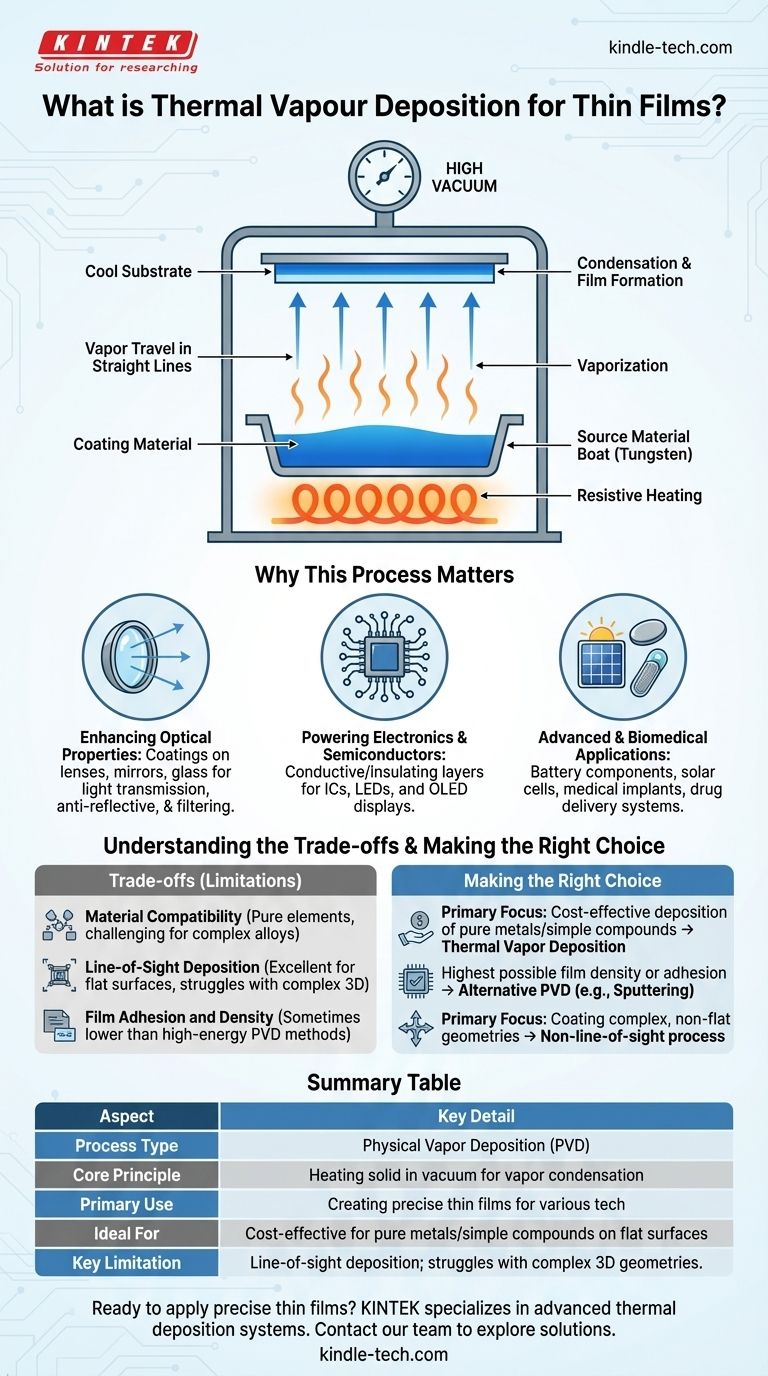

Wie thermische Gasphasenabscheidung funktioniert: Eine Schritt-für-Schritt-Ansicht

Die Eleganz der thermischen Abscheidung liegt in ihren einfachen physikalischen Prinzipien. Der gesamte Prozess findet in einer versiegelten Hochvakuumkammer statt, um die Reinheit und Qualität der endgültigen Schicht zu gewährleisten.

Die Vakuumumgebung

Zuerst wird in der Kammer ein Hochvakuum erzeugt. Dies ist entscheidend, da es Luft und andere Gasmoleküle entfernt, die sonst mit dem heißen Dampf reagieren oder dessen Weg zum Substrat stören könnten.

Der Heizprozess

Das Beschichtungsmaterial, oft als Quellmaterial bezeichnet, wird in einem Behälter platziert. Dieser Behälter, manchmal als „Boot“ oder „Korb“ bezeichnet, besteht aus einem Material wie Wolfram, das extremen Temperaturen standhält.

Ein elektrischer Strom wird durch diesen Behälter geleitet, wodurch er sich resistiv erwärmt. Diese Wärme wird direkt auf das Quellmaterial übertragen.

Verdampfung und Transport

Wenn die Temperatur des Quellmaterials erheblich ansteigt, beginnt es zu sublimieren oder zu verdampfen und geht direkt von einem festen in einen gasförmigen Dampf über.

Da sich die Kammer unter Vakuum befindet, bewegen sich diese verdampften Atome in geraden Linien von der Quelle zum Zielsubstrat mit minimaler Behinderung.

Kondensation und Filmbildung

Wenn die heißen Dampfatome auf die relativ kühle Oberfläche des Substrats treffen, verlieren sie schnell Energie und kondensieren wieder in einen festen Zustand. Diese Atom-für-Atom-Ansammlung baut allmählich die gewünschte Dünnschicht auf der Substratoberfläche auf.

Der Zweck von Dünnschichten: Warum dieser Prozess wichtig ist

Die Fähigkeit, diese präzisen, dünnen Schichten zu erzeugen, ist grundlegend für unzählige moderne Technologien. Die Eigenschaften der Oberfläche eines Materials können vollständig transformiert werden, ohne das Volumenmaterial selbst zu verändern.

Verbesserung optischer Eigenschaften

Dünnschichten werden verwendet, um spezialisierte optische Beschichtungen auf Linsen, Spiegeln und Glas zu erzeugen. Diese Beschichtungen können die Lichtdurchlässigkeit verbessern, entspiegelte Oberflächen erzeugen oder bestimmte Lichtwellenlängen filtern.

Antrieb von Elektronik und Halbleitern

In der Halbleiterindustrie sind Dünnschichten unerlässlich für die Herstellung von leitfähigen oder isolierenden Schichten in integrierten Schaltkreisen. Dieser Prozess ist auch grundlegend für die Herstellung von LED- und OLED-Displays.

Fortschrittliche und biomedizinische Anwendungen

Die Technologie ermöglicht die Schaffung von ultrakleinen, hochleistungsfähigen Strukturen. Dazu gehören Komponenten für Batterien, Solarzellen, medizinische Implantate und sogar Systeme für die fortschrittliche Medikamentenabgabe.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die thermische Gasphasenabscheidung keine Universallösung. Das Verständnis ihrer Grenzen ist entscheidend für ihren effektiven Einsatz.

Materialkompatibilität

Der Prozess funktioniert am besten mit Materialien, insbesondere reinen Elementen wie Metallen, die bei einer beherrschbaren Temperatur verdampft werden können, ohne sich zu zersetzen oder zu reagieren. Komplexe Legierungen oder Verbindungen können schwierig mit konsistenter Zusammensetzung abzuscheiden sein.

Sichtlinienabscheidung

Da der Dampf sich in geraden Linien bewegt, wird der Prozess als „Sichtlinienabscheidung“ bezeichnet. Das bedeutet, er ist hervorragend geeignet, um flache Oberflächen zu beschichten, kann aber Schwierigkeiten haben, komplexe, dreidimensionale Formen mit Hinterschneidungen oder verdeckten Bereichen gleichmäßig zu beschichten.

Filmhaftung und Dichte

Im Vergleich zu energiereicheren Prozessen wie dem Sputtern können Filme aus der thermischen Abscheidung manchmal eine geringere Dichte und eine schwächere Haftung am Substrat aufweisen. Für viele Anwendungen ist die Qualität jedoch mehr als ausreichend.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungsmethode hängt vollständig von dem verwendeten Material und den Eigenschaften ab, die Sie in der endgültigen Schicht benötigen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Abscheidung von reinen Metallen oder einfachen Verbindungen liegt: Die thermische Gasphasenabscheidung ist eine ausgezeichnete, zuverlässige und weit verbreitete Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmdichte oder Haftung liegt: Möglicherweise müssen Sie alternative PVD-Methoden wie die Sputterabscheidung untersuchen.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer, nicht-flacher Geometrien liegt: Ein Nicht-Sichtlinienprozess kann erforderlich sein, um eine vollständige Abdeckung zu gewährleisten.

Letztendlich ist die thermische Gasphasenabscheidung eine grundlegende Technik, die einen einfachen, direkten Weg von einem festen Material zu einer hochreinen Dünnschicht bietet.

Zusammenfassungstabelle:

| Aspekt | Wichtiges Detail |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernprinzip | Erhitzen eines festen Materials im Vakuum, um einen Dampf zu erzeugen, der auf einem Substrat kondensiert. |

| Hauptanwendung | Erzeugung präziser, gleichmäßiger Dünnschichten für optische Beschichtungen, Halbleiter und fortschrittliche Materialien. |

| Ideal für | Kostengünstige Abscheidung von reinen Metallen und einfachen Verbindungen auf flachen Oberflächen. |

| Hauptbeschränkung | Sichtlinienabscheidung; kann bei komplexen 3D-Geometrien Schwierigkeiten haben. |

Bereit, präzise Dünnschichten auf Ihre Substrate aufzubringen? Die richtige Ausrüstung ist entscheidend für die Erzielung hochreiner, gleichmäßiger Beschichtungen für Ihre Forschung oder Produktion. Bei KINTEK sind wir auf fortschrittliche Laborgeräte spezialisiert, einschließlich thermischer Abscheidungssysteme, die auf Zuverlässigkeit und Leistung ausgelegt sind. Unsere Experten helfen Ihnen gerne bei der Auswahl der perfekten Lösung für Ihre spezifischen Materialien und Anwendungsziele.

Lassen Sie uns Ihr Projekt besprechen. Kontaktieren Sie unser Team noch heute, um zu erfahren, wie unsere Lösungen Ihre Dünnschichtprozesse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision