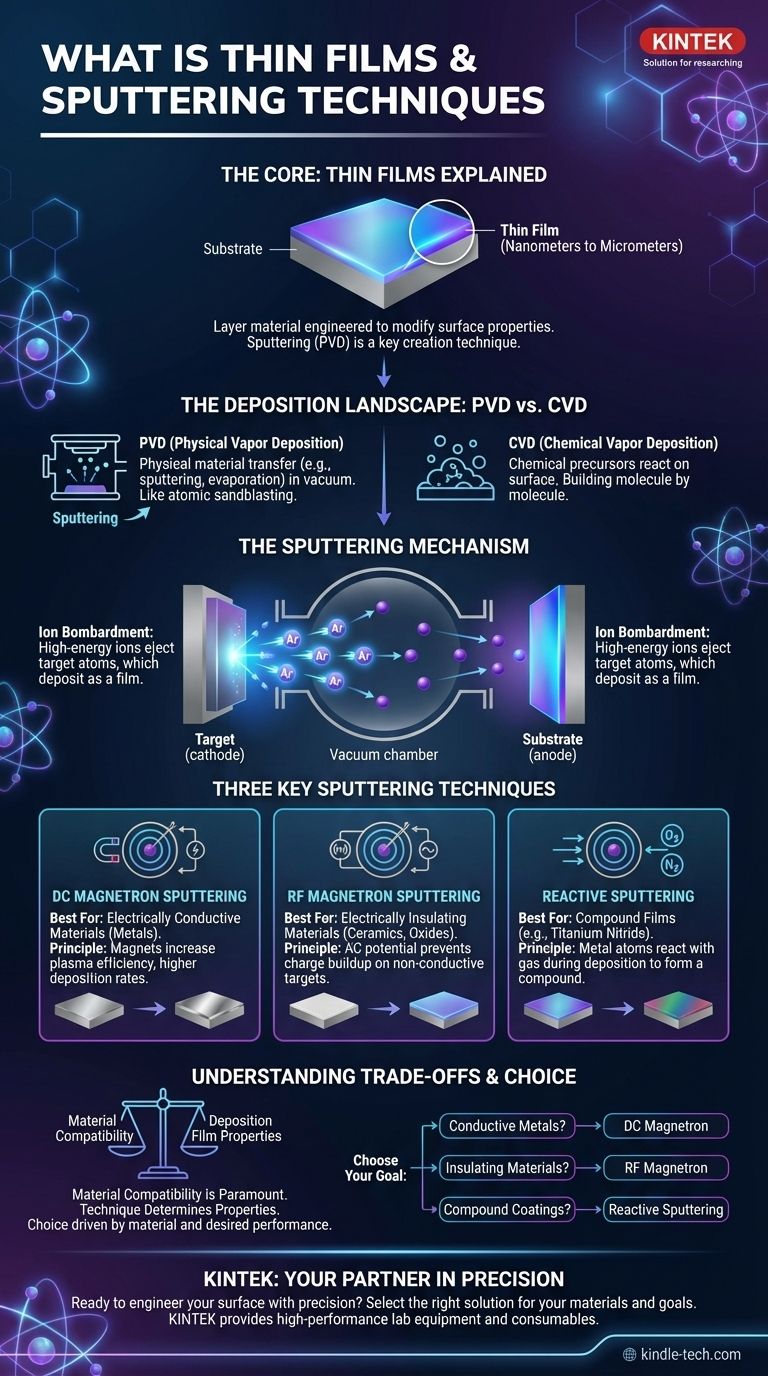

Im Kern ist eine Dünnschicht eine Materialschicht, deren Dicke von wenigen Nanometern bis zu mehreren Mikrometern reicht und die dazu entwickelt wurde, die Oberflächeneigenschaften eines Objekts zu modifizieren. Sputtern ist eine dominierende Technik zur Herstellung dieser Schichten und fällt in die Kategorie der Physikalischen Gasphasenabscheidung (PVD). Es funktioniert, indem ein Ausgangsmaterial (ein „Target“) mit energiereichen Ionen bombardiert wird, die Atome aus dem Target herausschleudern oder „sputtern“, welche sich dann auf einem Substrat ablagern und die gewünschte Dünnschicht bilden.

Das Verständnis des Sputterns bedeutet nicht nur, den Prozess zu kennen; es bedeutet, ihn als Werkzeug für den Bau auf atomarer Ebene zu erkennen. Die spezifische Technik, die Sie wählen, bestimmt, welche Materialien Sie verwenden können, und beeinflusst direkt die endgültigen Eigenschaften Ihrer Schicht, von ihrer elektrischen Leitfähigkeit bis zu ihrer mechanischen Härte.

Die Landschaft der Dünnschichtabscheidung

Um das Sputtern zu verstehen, müssen Sie zunächst sehen, wo es in das breitere Feld der Dünnschichtherstellung passt. Die Methoden werden im Allgemeinen in zwei Hauptfamilien unterteilt, basierend darauf, wie sie Material zum Substrat transportieren.

Die zwei Hauptfamilien: PVD und CVD

Die zwei primären Abscheidungstechniken sind die Physikalische Gasphasenabscheidung (PVD) und die Chemische Gasphasenabscheidung (CVD).

PVD-Prozesse, einschließlich des Sputterns, verwenden physikalische Mechanismen wie energiereiche Bombardierung oder Verdampfung, um Material von einer Quelle auf ein Substrat in einem Vakuum zu übertragen. Stellen Sie es sich wie einen Sandstrahl- und Beschichtungsprozess auf atomarer Ebene vor.

CVD-Prozesse verwenden flüchtige Vorläuferchemikalien, die auf der Oberfläche des Substrats reagieren oder sich zersetzen, um die Schicht zu bilden. Dies ähnelt eher dem Aufbau der Schicht Schicht für Schicht Molekül für Molekül durch kontrollierte chemische Reaktionen.

Wo das Sputtern passt

Sputtern ist eine PVD-Technik. Es unterscheidet sich von anderen PVD-Methoden wie der Verdampfung, bei der ein Material einfach erhitzt wird, bis es zu einem Dampf wird. Sputtern ist ein energiereicherer Prozess, der zu dichteren und besser haftenden Schichten führt.

Ein tieferer Blick auf Sputtertechniken

Alle Sputterverfahren basieren auf demselben Grundprinzip, aber es wurden verschiedene Variationen entwickelt, um unterschiedliche Materialien zu verarbeiten und spezifische Filmeigenschaften zu erzielen.

Der Kernmechanismus: Ionenbeschuss

Der Prozess beginnt mit der Erzeugung eines Niederdruckplasmas, typischerweise aus einem Inertgas wie Argon. Zwischen dem Substrat und dem Targetmaterial wird eine hohe Spannung angelegt, wodurch das Gas ionisiert wird.

Diese positiv geladenen Argonionen werden in das negativ geladene Target beschleunigt. Der energiereiche Aufprall schlägt Atome physisch aus dem Target, die dann durch die Vakuumkammer wandern und auf dem Substrat als Dünnschicht kondensieren.

DC-Magnetron-Sputtern

Dies ist die Arbeitspferde-Technik zur Abscheidung von elektrisch leitfähigen Materialien, wie z.B. Metallen.

Es verwendet starke Magnete hinter dem Target (ein „Magnetron“), um Elektronen in einem Magnetfeld einzufangen. Dies erhöht die Effizienz des Ionisationsprozesses erheblich, was zu einem stabileren Plasma und höheren Abscheidungsraten im Vergleich zum einfachen DC-Sputtern führt.

RF-Magnetron-Sputtern

Wenn Sie elektrisch isolierende Materialien (Dielektrika) wie Keramiken oder Oxide abscheiden müssen, versagt das DC-Sputtern. Auf der Oberfläche des isolierenden Targets baut sich Ladung auf, was den Ionenbeschuss effektiv stoppt.

RF (Radiofrequenz)-Sputtern löst dieses Problem, indem es ein wechselndes AC-Potenzial verwendet. Das schnelle Umschalten des elektrischen Feldes verhindert die Ladungsakkumulation und ermöglicht das kontinuierliche Sputtern von nicht-leitenden Materialien.

Reaktives Sputtern

Diese Technik wird verwendet, um Verbindungsschichten zu erzeugen. Dabei wird ein metallisches Target in einer Vakuumkammer gesputtert, die eine Mischung aus inerten und reaktiven Gasen (wie Sauerstoff oder Stickstoff) enthält.

Während die gesputterten Metallatome zum Substrat wandern, reagieren sie mit dem Gas, um eine Verbindung zu bilden. Zum Beispiel erzeugt das Sputtern eines Titantargets in einer Stickstoffatmosphäre eine harte, goldfarbene Titannitrid (TiN)-Beschichtung.

Die Kompromisse verstehen

Die Wahl einer Sputtertechnik ist eine Frage des Ausgleichs von Materialanforderungen, Prozesskomplexität und gewünschten Filmeigenschaften. Die Technik ist nicht nur eine Liefermethode; sie ist ein primärer Faktor für die Leistung des Films.

Materialkompatibilität ist entscheidend

Der wichtigste Faktor ist die elektrische Leitfähigkeit Ihres Targetmaterials. DC-Sputtern ist einfacher und im Allgemeinen schneller, aber es ist streng auf leitfähige Targets beschränkt. RF-Sputtern bietet die Vielseitigkeit, praktisch jedes Material abzuscheiden, ist aber oft langsamer und erfordert komplexere Stromversorgungen.

Abscheidungskontrolle und Filmqualität

Das Sputtern bietet eine hervorragende Kontrolle über die Filmdicke und Gleichmäßigkeit über große Flächen. Da die gesputterten Atome eine hohe kinetische Energie haben, erzeugen sie Filme, die typischerweise viel dichter sind und eine stärkere Haftung am Substrat aufweisen als bei der thermischen Verdampfung.

Die Technik bestimmt die Eigenschaften

Die Abscheidungsparameter – wie Gasdruck, Leistung und Substrattemperatur – haben einen direkten und signifikanten Einfluss auf die endgültigen Eigenschaften des Films. Eigenschaften wie Kristallstruktur, innere Spannung, Dichte und Widerstandsfähigkeit werden alle durch die Art und Weise bestimmt, wie der Film gewachsen ist.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung muss durch das Material, das Sie abscheiden möchten, und die Leistung, die Sie von der fertigen Schicht erwarten, bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung leitfähiger Metalle wie Aluminium oder Titan liegt: DC-Magnetron-Sputtern ist Ihre effizienteste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung isolierender Materialien wie Siliziumdioxid (SiO2) oder Keramiken liegt: RF-Magnetron-Sputtern ist die notwendige Methode, um Probleme mit der Targetaufladung zu überwinden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung harter, funktionaler Verbundbeschichtungen wie Titannitrid (TiN) liegt: Reaktives Sputtern gibt Ihnen die Möglichkeit, das Verbundmaterial während des Abscheidungsprozesses selbst zu synthetisieren.

Durch das Verständnis dieser grundlegenden Techniken und ihrer Kompromisse können Sie den richtigen Prozess auswählen, um die Eigenschaften Ihrer Oberfläche präzise zu gestalten.

Zusammenfassungstabelle:

| Technik | Am besten geeignet für | Schlüsselprinzip |

|---|---|---|

| DC-Magnetron-Sputtern | Elektrisch leitfähige Materialien (Metalle) | Verwendet Magnete, um die Plasmaeffizienz für hohe Abscheidungsraten zu erhöhen. |

| RF-Magnetron-Sputtern | Elektrisch isolierende Materialien (Keramiken, Oxide) | Verwendet Radiofrequenz, um Ladungsaufbau auf nicht-leitenden Targets zu verhindern. |

| Reaktives Sputtern | Verbindungsschichten (z.B. Titannitrid) | Sputtert ein Metalltarget in einer reaktiven Gasatmosphäre, um eine Verbindung zu bilden. |

Bereit, Ihre Oberfläche präzise zu gestalten? Die richtige Sputtertechnik ist entscheidend, um die gewünschten elektrischen, mechanischen und chemischen Eigenschaften in Ihrer Dünnschicht zu erzielen. KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien für alle Ihre Dünnschichtabscheidungsanforderungen, von der Forschung bis zur Produktion.

Lassen Sie sich von unseren Experten bei der Auswahl der idealen Sputterlösung für Ihre spezifischen Materialien und Ziele unterstützen.

Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie wir die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Zylindrische Pressform mit Skala für Labor

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist der Unterschied zwischen PECVD und Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen