Einfach ausgedrückt, ist die Doppelschneckenextrusion eine fortschrittliche Verarbeitungstechnik, die zwei ineinandergreifende, gleichläufige Schnecken in einem geschlossenen Zylinder verwendet, um Materialien zu mischen, zu compoundieren oder zu reagieren. Im Gegensatz zu einfacheren Methoden sorgt die enge, selbstreinigende Wirkung der Schnecken dafür, dass das gesamte Material kontinuierlich verarbeitet und vorwärts bewegt wird, was zu außergewöhnlicher Effizienz und einem sehr gleichmäßigen Endprodukt führt.

Der grundlegende Vorteil der Doppelschneckenextrusion liegt in ihrem Design. Die ineinandergreifenden Schnecken reinigen sich aktiv gegenseitig, wodurch tote Winkel eliminiert werden und garantiert wird, dass jedes Materialpartikel die gleichen Verarbeitungsbedingungen durchläuft.

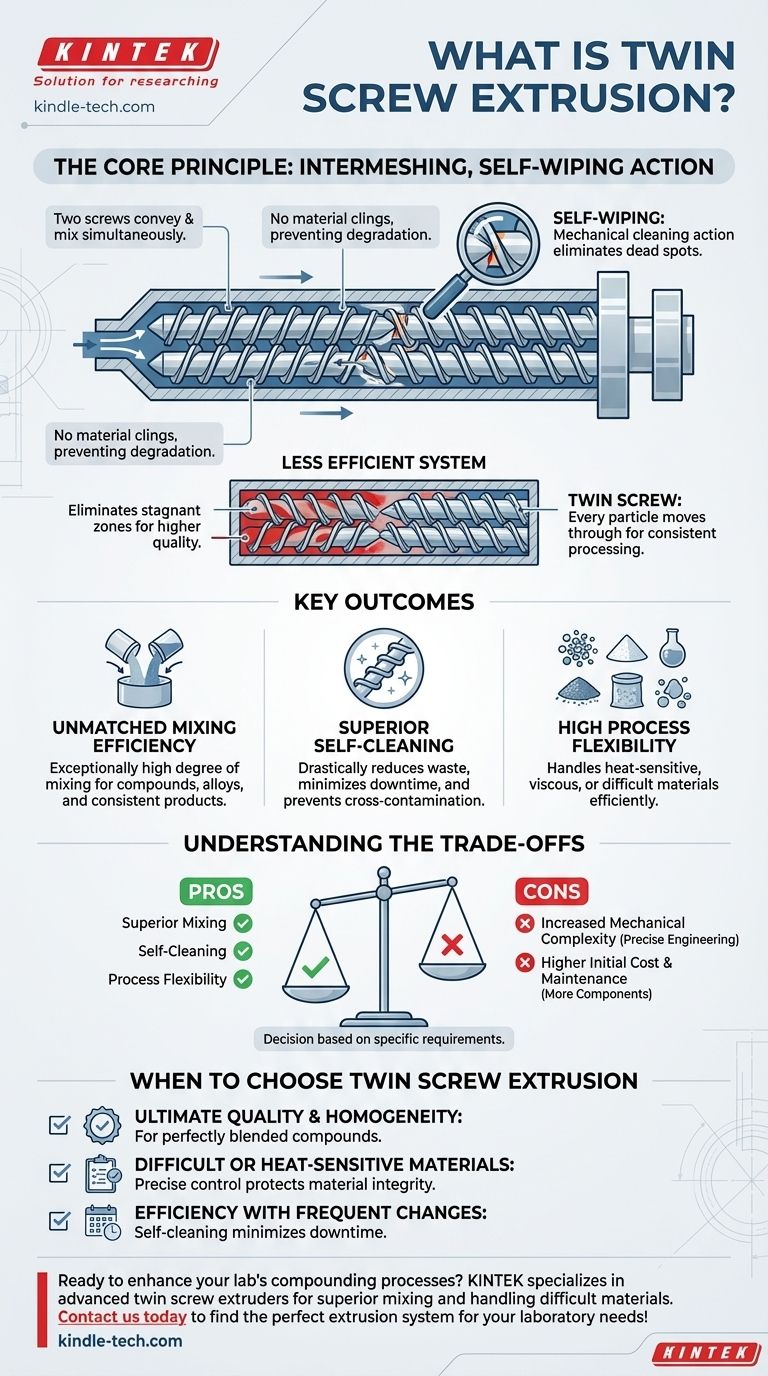

Das Kernprinzip: Ineinandergreifende, selbstreinigende Wirkung

Die einzigartigen Fähigkeiten eines Doppelschneckenextruders ergeben sich direkt aus dem komplexen Zusammenspiel seiner beiden Kernkomponenten. Das Verständnis dieses Mechanismus ist der Schlüssel zum Verständnis seines Wertes.

Wie die Schnecken zusammenarbeiten

Ein Doppelschneckenextruder verfügt über zwei Schnecken, die sich in die gleiche Richtung innerhalb eines präzise angepassten Zylinders drehen. Wenn Material in die Maschine eingeführt wird, transportiert die Rotation dieser Schnecken es gleichzeitig vorwärts und mischt es.

Der "selbstreinigende" Vorteil

Die Ganghöhe einer Schnecke wischt ständig den Kanal der anderen ab. Diese mechanische Reinigungsaktion ist das wichtigste Merkmal des Designs.

Dies stellt sicher, dass kein Material an den Schneckenoberflächen haftet, wodurch eine Zersetzung durch längere Hitzeeinwirkung verhindert wird.

Eliminierung von "Stagnationszonen"

In weniger effizienten Systemen können "Stagnationszonen" auftreten, in denen Material stehen bleibt und übermäßig verarbeitet oder verbrannt wird. Die selbstreinigende Natur von Doppelschnecken eliminiert diese Zonen vollständig.

Jedes Partikel wird gezwungen, sich durch den Zylinder zu bewegen, was eine konsistente Verarbeitungsgeschichte für die gesamte Charge und eine höhere Qualität, gleichmäßigere Ausgabe gewährleistet.

Wichtige Ergebnisse des Doppelschnecken-Designs

Das einzigartige mechanische Prinzip der Doppelschneckenextrusion führt zu mehreren entscheidenden Prozessvorteilen, die mit anderen Methoden schwer zu erreichen sind.

Unübertroffene Mischeffizienz

Da das Material kontinuierlich zwischen den beiden Schnecken übertragen wird, bietet das System einen außergewöhnlich hohen Mischgrad. Dies ist entscheidend für Anwendungen wie das Compoundieren von Kunststoffen mit Additiven, die Herstellung von Legierungen oder die Produktion hochkonsistenter Lebensmittelprodukte.

Überragende Selbstreinigung

Die selbstreinigende Wirkung führt zu einer nahezu perfekten Selbstreinigungsfähigkeit. Wenn ein Produktionslauf beendet ist, verbleibt nur sehr wenig Material im Zylinder.

Dies reduziert den Abfall drastisch, minimiert Ausfallzeiten zwischen verschiedenen Produktläufen und verhindert Kreuzkontaminationen.

Hohe Prozessflexibilität

Der effiziente Transport und das Mischen ermöglichen es Doppelschneckenextrudern, eine Vielzahl von Materialien zu verarbeiten, einschließlich solcher, die hitzeempfindlich, viskos oder in anderen Systemen schwer zu verarbeiten sind.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Doppelschneckenextrusion nicht die Universallösung für jede Anwendung. Das Bewusstsein für die Kompromisse ist entscheidend für eine fundierte Entscheidung.

Erhöhte mechanische Komplexität

Das Design mit seinen zwei ineinandergreifenden Schnecken und dem entsprechenden Getriebe ist von Natur aus komplexer als ein Einschneckenextruder. Diese Komplexität erfordert präzisere Konstruktion und Fertigung.

Höhere Anfangskosten und Wartung

Die Komplexität und Präzision von Doppelschneckensystemen führt in der Regel zu einer höheren Anfangsinvestition. Auch die Wartung kann aufgrund der größeren Anzahl interagierender Komponenten anspruchsvoller sein.

Wann man sich für die Doppelschneckenextrusion entscheiden sollte

Die Entscheidung für diese Technologie sollte von den spezifischen Anforderungen Ihres Endprodukts und Prozesses abhängen.

- Wenn Ihr Hauptaugenmerk auf ultimativer Produktqualität und Homogenität liegt: Die überragende Mischung eines Doppelschneckensystems ist die definitive Wahl für die Herstellung perfekt gemischter Compounds.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung schwieriger oder hitzeempfindlicher Materialien liegt: Die präzise Steuerung und Eliminierung von Stagnationszonen schützt die Materialintegrität.

- Wenn Ihr Hauptaugenmerk auf Produktionseffizienz bei häufigen Materialwechseln liegt: Die selbstreinigenden Eigenschaften minimieren Ausfallzeiten und verhindern Kontaminationen zwischen Chargen.

Letztendlich ist die Doppelschneckenextrusion die führende Technologie für Anwendungen, bei denen präzise Steuerung und außergewöhnliches Mischen nicht verhandelbar sind.

Zusammenfassungstabelle:

| Aspekt | Hauptmerkmal | Vorteil |

|---|---|---|

| Mischen | Ineinandergreifende Schnecken | Außergewöhnliche Homogenität und gleichmäßige Produktqualität |

| Reinigung | Selbstreinigende Wirkung | Reduziert Abfall, minimiert Ausfallzeiten, verhindert Kontaminationen |

| Flexibilität | Effizienter Transport | Verarbeitet hitzeempfindliche, viskose oder schwierige Materialien |

| Komplexität | Präzise Konstruktion | Höhere Anfangskosten und Wartung, aber überragende Leistung |

Bereit, die Compoundier- und Mischprozesse Ihres Labors zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Doppelschneckenextruder, die für überragende Mischeffizienz, Selbstreinigung und die Verarbeitung schwieriger Materialien entwickelt wurden. Unsere Lösungen helfen Ihnen, unübertroffene Produkthomogenität und Prozessflexibilität zu erreichen. Kontaktieren Sie uns noch heute, um das perfekte Extrusionssystem für Ihre Laboranforderungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Professionelle Schneidwerkzeuge für Kohlepapier, Stoffmembran, Kupfer, Aluminiumfolie und mehr

- Leistungsstarke Kunststoff-Zerkleinermaschine

- Dreidimensionales elektromagnetisches Siebinstrument

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Präzisions-Drahtsäge-Laborschneidemaschine mit 800 mm x 800 mm Werkbank für Diamant-Einzelkreis-Klein-Schneidemaschine

Andere fragen auch

- Was ist der Herstellungsprozess des Gummiformpressens? Spritzguss, Formpressen oder Transferpressen?

- Was sind die Nachteile von Doppelschneckenextrudern? Höhere Kosten und Komplexität im Vergleich zu Einschneckenextrudern

- Wofür wird die Vulkanisation verwendet? Entfesseln Sie die Festigkeit und Haltbarkeit von Gummi

- Welche Größe haben Spritzgießmaschinen? Passen Sie die Tonnage an Ihr Teil an für Qualität & Effizienz

- Was ist Spritzguss in einfachen Worten? Ein einfacher Leitfaden zur Massenproduktion von Teilen

- Wie recycelt man Gummiabfälle? Entdecken Sie die 3 Schlüsselmethoden für Reifen- und Gummirecycling

- Was ist die Bedeutung des Druckverformungsrestes? Vorhersage von Materialversagen und Gewährleistung langfristiger Zuverlässigkeit

- Was ist günstiger als Spritzguss? Entdecken Sie kostengünstige Alternativen für die Kleinserienfertigung