Entscheidend ist, dass PVD selbst kein Material ist. Es handelt sich um ein hochentwickeltes Beschichtungsverfahren – die physikalische Gasphasenabscheidung (Physical Vapor Deposition) –, das verwendet wird, um eine extrem dünne, aber dauerhafte Schicht eines bestimmten Materials auf die Oberfläche eines Objekts aufzubringen. Das „Material“ einer PVD-Oberfläche ist der abzuscheidende Stoff, der je nach gewünschtem Ergebnis stark variieren kann.

Das zentrale Missverständnis besteht darin, PVD als Substanz zu betrachten. Stattdessen sollte man es als einen High-Tech-Prozess verstehen, der ein separates, hochleistungsfähiges Material (die Beschichtung) auf ein Basisobjekt (das Substrat) bindet.

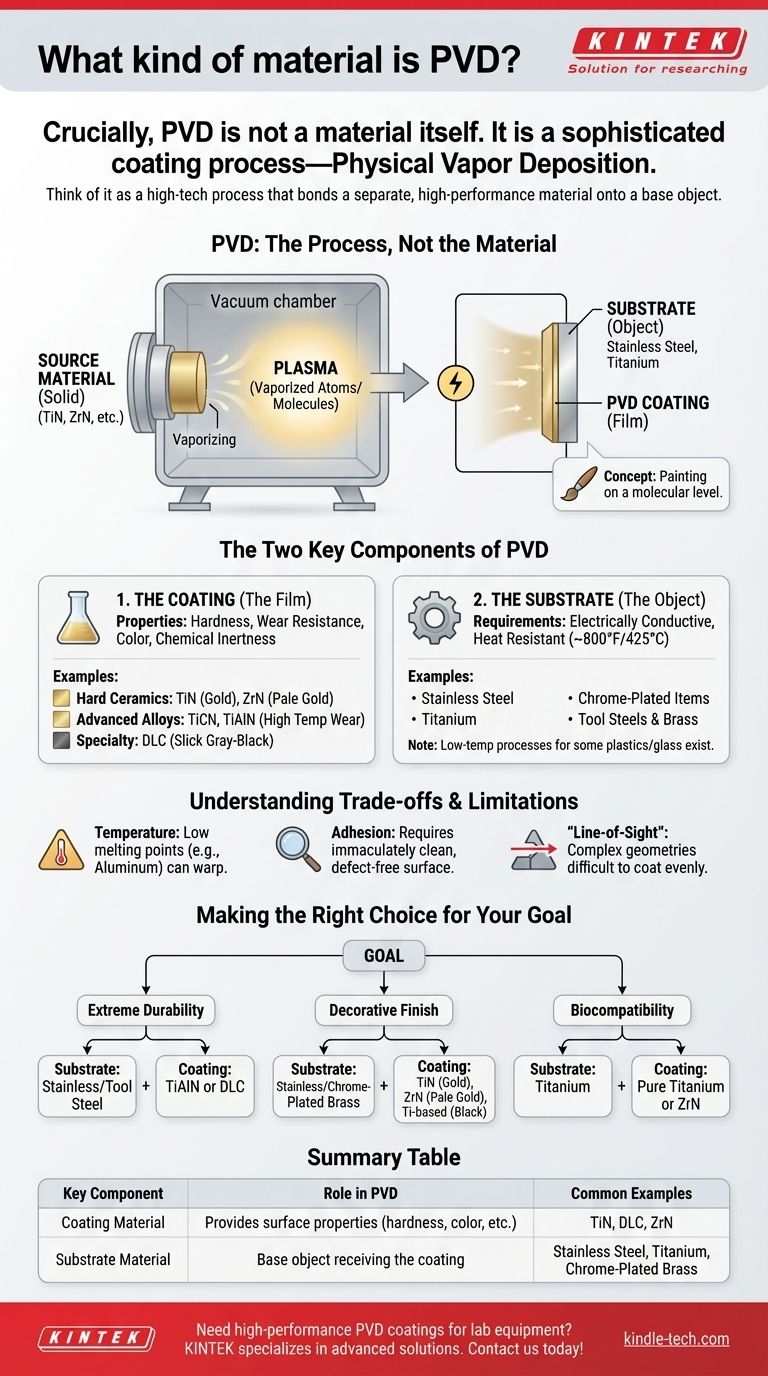

Was ist PVD? Der Prozess, nicht das Material

Um PVD zu verstehen, müssen Sie die Methode von den beteiligten Materialien trennen. Der Name „Physical Vapor Deposition“ beschreibt genau, was passiert.

Das Kernprinzip: Verdampfung und Abscheidung

Vereinfacht ausgedrückt findet der PVD-Prozess in einer Vakuumkammer statt. Ein festes Ausgangsmaterial – oft ein hochreines Metall oder eine Keramik – wird zu einem Plasma aus Atomen oder Molekülen verdampft.

Anschließend wird an das zu beschichtende Objekt (das Substrat) eine elektrische Spannung angelegt, die diese verdampften Partikel anzieht. Sie kondensieren auf der Oberfläche des Objekts und bilden einen dünnen, fest gebundenen Film. Stellen Sie es sich wie Malen auf molekularer Ebene vor.

Warum diese Unterscheidung so wichtig ist

Da PVD ein Prozess ist, bietet es eine unglaubliche Flexibilität. Ingenieure können aus einer riesigen Bibliothek von Beschichtungsmaterialien wählen, um spezifische Eigenschaften wie erhöhte Härte, verschiedene Farben oder Korrosionsbeständigkeit auf einer Vielzahl von Substratmaterialien zu erzielen.

Die zwei Schlüsselkomponenten von PVD

Jede PVD-Anwendung umfasst zwei unterschiedliche Materialien: die aufgetragene Beschichtung und das zu beschichtende Substrat.

Das Beschichtungsmaterial (Der Film)

Dies ist das Material, das dem Endprodukt seine einzigartigen Oberflächeneigenschaften verleiht. Diese Materialien werden aufgrund ihrer Härte, Verschleißfestigkeit, Farbe und chemischen Inertheit ausgewählt.

Gängige PVD-Beschichtungsmaterialien sind:

- Harte Keramiken: Wie Titannitrid (TiN), bekannt für seine goldene Farbe und extreme Härte, und Zirkoniumnitrid (ZrN), das eine hellgoldene Farbe und ausgezeichnete Korrosionsbeständigkeit bietet.

- Fortschrittliche Legierungen: Einschließlich Titancarbonitrid (TiCN) und Titanaluminiumnitrid (TiAlN), die eine noch höhere Verschleißfestigkeit bei hohen Temperaturen bieten.

- Reine Metalle: Edelmetalle wie Gold oder Titan können für dekorative oder biokompatible Zwecke abgeschieden werden.

- Spezialbeschichtungen: Wie Diamond-Like Carbon (DLC), das eine glatte, grauschwarze Oberfläche mit einem außergewöhnlich niedrigen Reibungskoeffizienten erzeugt.

Das Substratmaterial (Das Objekt)

Dies ist das Basisobjekt, das die Beschichtung erhält. Der PVD-Prozess erfordert, dass das Substrat elektrisch leitfähig ist (in den meisten Fällen) und Temperaturen bis zu 425 °C (800 °F) ohne Verformung standhält.

Hervorragende Kandidaten für die PVD-Beschichtung sind:

- Edelstahl: Ein ideales Substrat aufgrund seiner Haltbarkeit und der Fähigkeit, die Prozesswärme zu bewältigen.

- Titan: Wie Edelstahl ist es eine perfekte Basis für PVD.

- Verchromte Gegenstände: PVD haftet außergewöhnlich gut auf hochwertigen Nickel-Chrom-Beschichtungen.

- Einige Werkzeugstähle und Messing.

Einige Materialien, wie bestimmte Kunststoffe (ABS, Polycarbonat) und Glas, können auch mit speziellen Niedertemperatur-PVD-Verfahren beschichtet werden.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist der PVD-Prozess nicht universell anwendbar. Das Verständnis seiner Einschränkungen ist der Schlüssel zu seiner effektiven Nutzung.

Die Substratkompatibilität ist entscheidend

Die wichtigste Einschränkung ist die Temperatur. Materialien mit niedrigem Schmelzpunkt, wie Aluminium und viele Zinklegierungen, sind typischerweise schlechte Kandidaten für Standard-PVD-Prozesse, da sie sich in der Vakuumkammer verziehen oder schmelzen können.

Haftung erfordert eine perfekte Oberfläche

Der PVD-Film ist nur wenige Mikrometer dick. Seine Leistung hängt vollständig von seiner Bindung zum Substrat ab. Die Substratoberfläche muss makellos sauber, glatt und frei von jeglichen Defekten sein, damit die Beschichtung richtig haftet.

Es ist ein „Sichtlinien“-Prozess

Das verdampfte Beschichtungsmaterial bewegt sich in einer geraden Linie innerhalb der Kammer. Dies bedeutet, dass komplexe interne Geometrien oder tiefe, schmale Löcher ohne ausgeklügelte rotierende Vorrichtungen sehr schwierig gleichmäßig zu beschichten sein können.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Beschichtung und des Substrats sollte von Ihrem Hauptziel für das fertige Produkt bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit und Verschleißfestigkeit liegt: Wählen Sie ein Substrat wie Edelstahl oder Werkzeugstahl mit einer Keramikbeschichtung wie TiAlN oder DLC.

- Wenn Ihr Hauptaugenmerk auf einem dekorativen Finish liegt: Ein Substrat aus Edelstahl oder hochwertig verchromtem Messing mit einer TiN- (Gold), ZrN- (Hellgold) oder Titan-basierten (Anthrazit/Schwarz) Beschichtung ist ideal.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität für medizinische Geräte liegt: Verwenden Sie ein Titansubstrat mit einer reinen Titan- oder einer ZrN-Beschichtung.

Letztendlich ermöglicht das Verständnis, dass PVD ein vielseitiger Prozess ist, die Auswahl der präzisen Materialkombination, die zur Erreichung Ihres Ziels erforderlich ist.

Zusammenfassungstabelle:

| Schlüsselkomponente | Rolle in PVD | Häufige Beispiele |

|---|---|---|

| Beschichtungsmaterial | Bietet Oberflächeneigenschaften (Härte, Farbe usw.) | Titannitrid (TiN), Diamond-Like Carbon (DLC), Zirkoniumnitrid (ZrN) |

| Substratmaterial | Basisobjekt, das die Beschichtung erhält | Edelstahl, Titan, verchromtes Messing |

Benötigen Sie eine Hochleistungs-PVD-Beschichtung für Ihre Laborgeräte oder -komponenten? KINTEK ist spezialisiert auf fortschrittliche PVD-Lösungen für Laboranforderungen und bietet langlebige, kundenspezifische Beschichtungen, die die Verschleißfestigkeit verbessern, die Reibung reduzieren und die chemische Inertheit erhöhen. Lassen Sie sich von unseren Experten bei der Auswahl der idealen Beschichtungs- und Substratkombination für Ihre spezifische Anwendung helfen. Kontaktieren Sie uns noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

Andere fragen auch

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten