Entgegen einem weit verbreiteten Irrtum ist PVD keine Metallart. Stattdessen ist PVD – was für Physical Vapor Deposition (Physikalische Gasphasenabscheidung) steht – ein Hightech-Vakuum-Beschichtungsverfahren. Es trägt eine sehr dünne, aber extrem harte und widerstandsfähige Schicht einer keramischen Verbindung auf die Oberfläche eines Grundmetalls wie Edelstahl oder Titan auf.

Die entscheidende Erkenntnis ist, dass PVD kein Material an sich ist, sondern ein fortschrittlicher Herstellungsprozess, der die Haltbarkeit, Verschleißfestigkeit und das Aussehen des Metalls, auf das er aufgetragen wird, grundlegend verbessert. Die Qualität eines PVD-beschichteten Produkts hängt sowohl von der Beschichtung als auch von der Qualität des zugrunde liegenden Grundmetalls ab.

Was ist PVD? Ein genauerer Blick

Kein Metall, sondern ein Prozess

PVD ist eine Methode zur Erzeugung eines Metallnebels, der auf elektrisch leitfähige Materialien abgeschieden werden kann. Es handelt sich nicht um eine Legierung oder ein bestimmtes Element, sondern um eine hochentwickelte Technik der Oberflächentechnik.

Dieser Prozess unterscheidet sich grundlegend von älteren Methoden wie der Galvanisierung oder der Pulverbeschichtung, die oft dickere, weichere und weniger haltbare Oberflächen ergeben.

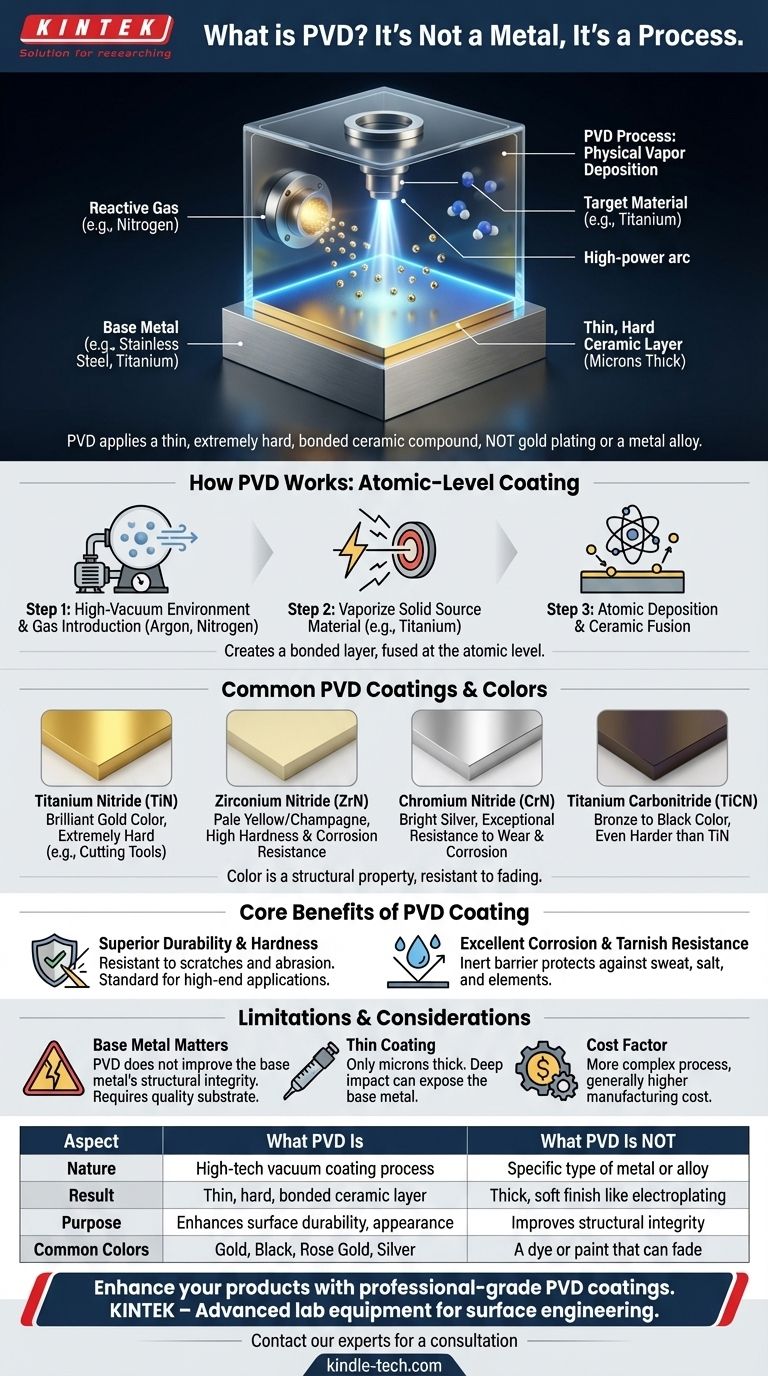

Wie PVD funktioniert: Die vereinfachte Wissenschaft

Der PVD-Prozess ähnelt dem Sprühen auf atomarer Ebene und findet in einer Hochvakuumkammer statt.

Zuerst wird der zu beschichtende Gegenstand in die Kammer gelegt und die Luft abgepumpt, um ein nahezu perfektes Vakuum zu erzeugen. Eine kleine Menge eines spezifischen Gases, wie Argon, wird eingeführt.

Anschließend wird ein Hochleistungslichtbogen verwendet, um ein festes Quellmaterial (das „Target“) zu verdampfen. Dieses Target besteht aus dem Material, das die endgültige Beschichtung bilden wird, wie zum Beispiel Titan.

Die verdampften Metallatome reagieren dann mit einem Gas (wie Stickstoff) in der Kammer und werden Molekül für Molekül auf dem Produkt abgeschieden. Dadurch entsteht eine gebundene Keramikschicht, die atomar mit der Oberfläche des Grundmetalls verschmolzen ist.

Das „PVD-Metall“, das Sie tatsächlich sehen

Wenn Sie ein Produkt sehen, das mit einer „PVD-Veredelung“ in Gold, Schwarz oder Roségold beworben wird, sehen Sie keine Goldplattierung. Sie sehen eine dünne Schicht einer spezifischen keramischen Verbindung.

- Titannitrid (TiN): Dies ist die häufigste PVD-Beschichtung. Sie erzeugt eine brillante goldähnliche Farbe und ist extrem hart, wird oft für Schneidwerkzeuge und Bohrer verwendet.

- Zirkoniumnitrid (ZrN): Erzeugt eine blassgelbe oder champagnergoldene Farbe, ebenfalls bekannt für seine hohe Härte und ausgezeichnete Korrosionsbeständigkeit.

- Chromnitrid (CrN): Bietet eine helle, metallische Silberfarbe mit außergewöhnlicher Verschleiß- und Korrosionsbeständigkeit.

- Titancarbonitrid (TiCN): Kann je nach Zusammensetzung Farben von Bronze über Violett bis hin zu Schwarz erzeugen. Es ist sogar noch härter als TiN.

Die Farbe der PVD-Beschichtung ist eine strukturelle Eigenschaft des abgeschiedenen Materials und kein Farbstoff, weshalb sie so beständig gegen Verblassen ist.

Die Kernvorteile der PVD-Beschichtung

Überlegene Haltbarkeit und Härte

PVD-Beschichtungen sind außergewöhnlich hart und sehr widerstandsfähig gegen Kratzer und Abrieb. Deshalb ist PVD der Standard für hochwertige Uhrenarmbänder, Premium-Armaturen und Industrietools.

Eine PVD-Veredelung ist wesentlich haltbarer als die traditionelle Galvanisierung, die sich bei Gebrauch leicht ablösen oder abnutzen kann.

Ausgezeichnete Korrosions- und Anlaufschutz

Die durch PVD erzeugte Keramikschicht wirkt als inerte Barriere. Sie schützt das Grundmetall vor dem Kontakt mit Schweiß, Salz, Luft und anderen Elementen, die Anlaufen und Korrosion verursachen.

Dies macht sie zu einer idealen Oberfläche für Gegenstände, die ständig mit der Haut in Berührung kommen, wie Schmuck und Uhren, oder für Gegenstände, die in rauen Umgebungen eingesetzt werden.

Verständnis der Kompromisse und Einschränkungen

„PVD“ ist keine universelle Qualitätsgarantie

Der wichtigste Punkt ist, zu verstehen, dass der PVD-Prozess die strukturelle Integrität des Grundmetalls nicht verbessert.

Eine haltbare PVD-Beschichtung auf einem billigen, weichen Grundmetall (wie einer Zinklegierung) wird immer noch leicht verbeulen und sich verformen. Ein Premium-Produkt wird eine PVD-Beschichtung auf einem hochwertigen Grundmetall wie 316L-Edelstahl oder Titan aufweisen.

Die Beschichtung ist dünn

Obwohl PVD-Beschichtungen unglaublich hart sind, sind sie typischerweise nur wenige Mikrometer dick. Sie können Oberflächenkratzer durch täglichen Gebrauch widerstehen, aber eine tiefe Kerbe durch einen scharfen Aufprall kann die Beschichtung durchdringen und das darunter liegende Grundmetall freilegen.

Der Kostenfaktor

Der PVD-Prozess erfordert hochentwickelte Maschinen und ist komplexer als andere Beschichtungsverfahren. Dies erhöht die Herstellungskosten, weshalb PVD-beschichtete Produkte im Allgemeinen teurer sind als ihre unbeschichteten oder galvanisierten Gegenstücke.

Eine fundierte Entscheidung treffen

Wenn Sie ein Produkt bewerten, betrachten Sie PVD als ein Merkmal, das die Leistung verbessert, und nicht als das Kernmaterial selbst.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit liegt: Suchen Sie nach einer PVD-Beschichtung auf einem hochwertigen Grundmetall wie chirurgisch reinem Edelstahl oder Titan.

- Wenn Ihr Hauptaugenmerk auf der Ästhetik liegt: PVD bietet im Vergleich zur Plattierung eine überlegene, farbechte Färbung, aber überprüfen Sie immer das Grundmetall, um die Gesamtqualität des Produkts sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf dem Preis-Leistungs-Verhältnis liegt: PVD ist eine lohnende Investition für Gegenstände, die Sie häufig verwenden und die lange neu aussehen sollen, wie eine Alltagsuhr oder Küchenarmaturen.

Letztendlich ermöglicht Ihnen das Verständnis von PVD, hinter dem Marketing-Etikett zu blicken und die wahre Qualität des Produkts in Ihren Händen zu beurteilen.

Zusammenfassungstabelle:

| Aspekt | Was PVD ist | Was PVD NICHT ist |

|---|---|---|

| Natur | Ein Hightech-Vakuum-Beschichtungsverfahren | Eine bestimmte Art von Metall oder Legierung |

| Ergebnis | Eine dünne, harte, gebundene Keramikschicht (z. B. Titannitrid) | Eine dicke, weiche Oberfläche wie bei der Galvanisierung |

| Zweck | Verbessert die Oberflächenhaltbarkeit, Korrosionsbeständigkeit und das Aussehen | Verbessert die strukturelle Integrität des Grundmetalls |

| Häufige Farben | Gold (TiN), Schwarz (TiCN), Roségold, Silber (CrN) | Ein Farbstoff oder Lack, der leicht verblasst |

Werten Sie Ihre Produkte mit PVD-Beschichtungen in Profiqualität auf.

Bei KINTEK sind wir spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für Anwendungen in der Oberflächentechnik. Unsere Expertise unterstützt Branchen, die haltbare, hochleistungsfähige Beschichtungen für Werkzeuge, medizinische Geräte und Konsumgüter benötigen. Egal, ob Sie neue Produkte entwickeln oder bestehende verbessern, unsere Lösungen helfen Ihnen, überlegene Verschleißfestigkeit, Korrosionsschutz und Ästhetik zu erzielen.

Lassen Sie uns besprechen, wie unsere PVD-Technologie Ihrem Labor oder Fertigungsprozess Mehrwert bieten kann. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen