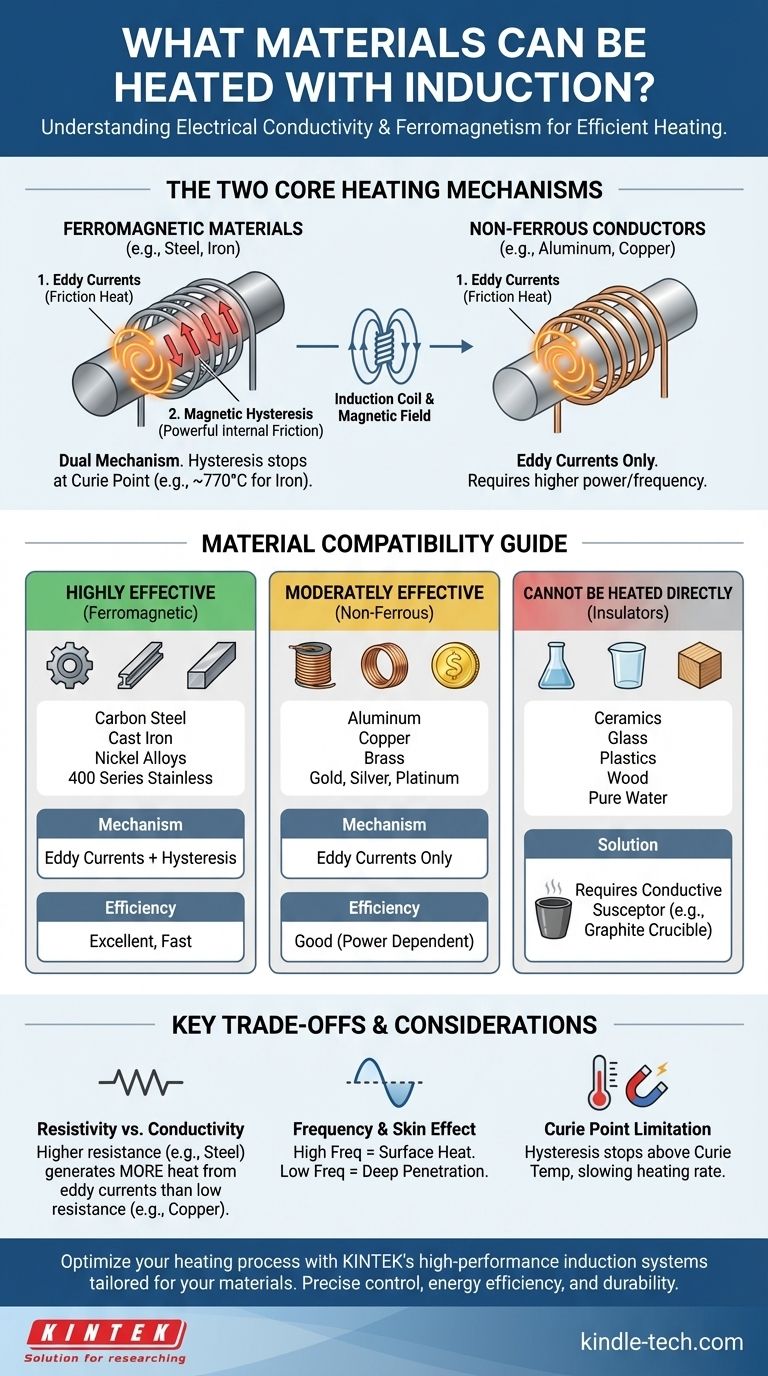

Grundsätzlich funktioniert die Induktionserwärmung bei elektrisch leitfähigen Materialien, wobei ihre Effizienz je nach magnetischen Eigenschaften variiert. Das bedeutet, dass Metalle wie Kupfer, Aluminium, Gold und Silber zwar erwärmt werden können, Eisenmetalle wie Eisen und Stahl jedoch dramatisch besser auf den Prozess ansprechen.

Die Fähigkeit, ein Material durch Induktion zu erwärmen, wird durch zwei physikalische Eigenschaften bestimmt: elektrische Leitfähigkeit, die die Erwärmung durch Wirbelströme ermöglicht, und Ferromagnetismus, der einen starken sekundären Heizeffekt durch Hysterese hinzufügt. Während fast jedes Metall erwärmt werden kann, sind Eisenmetalle am effizientesten, da sie von beidem profitieren.

Die Kernprinzipien der Induktionserwärmung

Um zu verstehen, welche Materialien am besten funktionieren, müssen Sie zunächst die beiden Phänomene verstehen, die Wärme in einem Induktionssystem erzeugen. Sie wirken oft zusammen, haben aber unterschiedliche Anforderungen.

Die Rolle der Wirbelströme

Ein Induktionsheizgerät erzeugt ein starkes, wechselndes Magnetfeld. Wenn ein elektrisch leitfähiges Material in dieses Feld gebracht wird, induziert das Feld kleine, kreisförmige elektrische Ströme innerhalb des Materials. Diese werden als Wirbelströme bezeichnet.

Jedes Material hat einen gewissen Widerstand gegen den Stromfluss. Wenn diese Wirbelströme durch das Material gegen seinen natürlichen elektrischen Widerstand wirbeln, erzeugen sie Reibung und präzise, schnelle Wärme. Dies ist die primäre Art und Weise, wie nichtmagnetische Metalle wie Aluminium, Kupfer und Messing erwärmt werden.

Die Kraft der magnetischen Hysterese

Der zweite und oft stärkere Heizeffekt tritt nur bei ferromagnetischen Materialien auf. Dazu gehören Eisen, Nickel, Kobalt und die meisten Stahlsorten.

Die magnetischen Partikel in diesen Materialien widerstehen dem schnellen Hin- und Herwechseln des Magnetfelds der Induktionsspule. Diese innere Reibung erzeugt erhebliche Wärme. Dieser Effekt, genannt Hystereseverlust, ist extrem effizient, funktioniert aber nur unterhalb einer bestimmten Temperatur, die als Curie-Punkt bekannt ist.

Warum Eisenmetalle am besten heizen

Eisenmetalle sind ideal für die Induktion, da sie von beiden Heizmechanismen gleichzeitig profitieren. Sie haben die Wirbelströme, die allen Leitern gemeinsam sind, plus die intensive innere Reibung durch Hysterese.

Sobald das Metall seine Curie-Temperatur erreicht (ca. 770°C / 1420°F für Eisen), verliert es seine magnetischen Eigenschaften, und der Hysterese-Effekt hört auf. Von diesem Zeitpunkt an erfolgt die Erwärmung ausschließlich durch den weniger effizienten Wirbelstromeffekt.

Ein praktischer Leitfaden für induzierbare Materialien

Materialien können basierend auf ihrer Reaktion auf Induktion in drei einfache Kategorien eingeteilt werden.

Hocheffiziente Materialien (Ferromagnetisch)

Diese Materialien erwärmen sich schnell und effizient aufgrund der kombinierten Wirkung von Wirbelströmen und Hysterese.

- Kohlenstoffstähle: Hervorragende Kandidaten für die Induktion aufgrund hoher magnetischer Permeabilität und elektrischen Widerstands.

- Gusseisen: Spricht sehr gut an, ähnlich wie Kohlenstoffstahl.

- Nickel- und Kobaltlegierungen: Diese magnetischen Metalle erwärmen sich ebenfalls außergewöhnlich gut.

- Bestimmte Edelstähle: Ferritische und martensitische Sorten (wie die 400er-Serie) sind magnetisch und funktionieren gut. Austenitische Sorten (wie 304 oder 316) sind nichtmagnetisch und verhalten sich wie Nichteisenmetalle.

Mäßig effektive Materialien (Nichteisenleiter)

Diese Materialien können nur durch Wirbelströme erwärmt werden und erfordern im Allgemeinen höhere Frequenzen oder mehr Leistung, um die Zieltemperatur zu erreichen.

- Aluminium

- Kupfer

- Messing

- Gold, Silber und Platin

Materialien, die nicht erwärmt werden können

Materialien, die elektrische Isolatoren sind, können nicht direkt durch Induktion erwärmt werden, da es keinen Weg für den Fluss von Wirbelströmen gibt.

- Keramik

- Glas

- Kunststoffe

- Holz

- Wasser (es sei denn, es enthält leitfähige Ionen)

Um diese Materialien zu erwärmen, wird ein leitfähiger Suszeptor, wie ein Graphittiegel, durch Induktion erwärmt, und die Wärme wird dann durch Leitung oder Strahlung auf das nichtleitende Material übertragen.

Die wichtigsten Kompromisse verstehen

Es reicht nicht aus, einfach zu wissen, dass ein Material "induktiv" ist. Die Effizienz des Prozesses hängt von mehreren Faktoren ab, die wichtige Kompromisse schaffen.

Widerstand vs. Leitfähigkeit

Es mag kontraintuitiv erscheinen, aber ein Material mit geringerer elektrischer Leitfähigkeit (höherem Widerstand) erwärmt sich oft besser mit Wirbelströmen. Während Kupfer ein ausgezeichneter Leiter ist, ermöglicht sein geringer Widerstand den Wirbelströmen, mit wenig Reibung zu fließen, wodurch weniger Wärme erzeugt wird. Der höhere Widerstand von Stahl erzeugt mehr Wärme bei gleicher Strommenge.

Frequenz und der Skineffekt

Die Frequenz des wechselnden Magnetfelds bestimmt, wie tief die Wärme eindringt. Höhere Frequenzen konzentrieren die Ströme an der Oberfläche (der "Skineffekt"), was ideal für die Oberflächenhärtung oder das Erwärmen kleiner Teile ist. Niedrigere Frequenzen dringen tiefer ein, was besser für das Schmelzen oder die Durcherwärmung großer Knüppel ist.

Die Curie-Punkt-Begrenzung

Denken Sie daran, dass der starke Hysterese-Effekt in Eisenmetallen oberhalb des Curie-Punktes verschwindet. Das bedeutet, dass sich die Erwärmungsrate merklich verlangsamt, sobald ein Stück Stahl rotglühend ist, da die Arbeit dann nur noch durch Wirbelströme verrichtet wird.

Die richtige Wahl für Ihr Ziel treffen

Ihre Anwendung bestimmt, welche Materialeigenschaften am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf schneller, hocheffizienter Erwärmung liegt (z. B. Schmieden, Härten): Priorisieren Sie Eisenmetalle wie Kohlenstoffstahl und Eisen, um den leistungsstarken dualen Heizmechanismus zu nutzen.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Nichteisenmetallen liegt (z. B. Aluminium, Kupfer, Edelmetalle): Induktion ist sehr effektiv, aber Sie müssen sicherstellen, dass Ihr System mit der entsprechenden Leistung und Frequenz für die reine Wirbelstromheizung ausgelegt ist.

- Wenn Sie mit nichtleitenden Materialien arbeiten (z. B. Keramik, Glas): Direkte Induktionserwärmung ist keine Option; Sie müssen einen leitfähigen Suszeptor wie einen Graphittiegel als Heizelement verwenden.

Das Verständnis der elektrischen und magnetischen Eigenschaften eines Materials ist der Schlüssel zur Beherrschung der Kraft der Induktionserwärmung.

Zusammenfassungstabelle:

| Materialkategorie | Wichtige Beispiele | Heizeffizienz | Primärer Mechanismus |

|---|---|---|---|

| Hocheffektiv (Ferromagnetisch) | Kohlenstoffstahl, Gusseisen, Nickellegierungen | Ausgezeichnet | Wirbelströme + magnetische Hysterese |

| Mäßig effektiv (Nichteisen) | Aluminium, Kupfer, Messing, Gold, Silber | Gut | Nur Wirbelströme |

| Kann nicht direkt erwärmt werden | Keramik, Kunststoffe, Glas, Holz | Nicht anwendbar | Erfordert leitfähigen Suszeptor |

Bereit, Ihren Heizprozess mit der richtigen Ausrüstung zu optimieren? KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Induktionsheizsysteme, die auf Materialien wie Stahl, Aluminium und Edelmetalle zugeschnitten sind. Unsere Lösungen gewährleisten präzise Temperaturregelung, Energieeffizienz und Langlebigkeit für Ihre Laboranforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Fähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochdruck-Rohröfen für Laboratorien

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Wie hoch ist die maximale Temperatur für einen Induktionsofen? Es hängt von Ihrer Anwendung ab

- Worauf basiert die Erwärmung in Induktionsöfen? Schnellere, sauberere Metallschmelze freischalten

- Was ist der Verwendungszweck eines Aluminiumschmelzofens? Erzielung hochreiner, effizienter Metallverarbeitung

- Kann ein Induktionsofen Eisen schmelzen? Erschließen Sie das hocheffiziente, saubere Schmelzen von Eisen und Legierungen

- Was ist ein Frequenzinduktionsofen? Schnelle, saubere Metallschmelztechnologie

- Welchen Frequenzbereich haben Induktionsöfen? Die Wahl der richtigen Frequenz für Ihre Schmelzanforderungen

- Kann Kupfer im Induktionsofen geschmolzen werden? Ja, hier ist die effiziente Methode für sauberes Schmelzen

- Was sind die Nachteile der Kerninduktionserwärmung? Schlechte Anpassungsfähigkeit an komplexe Teile