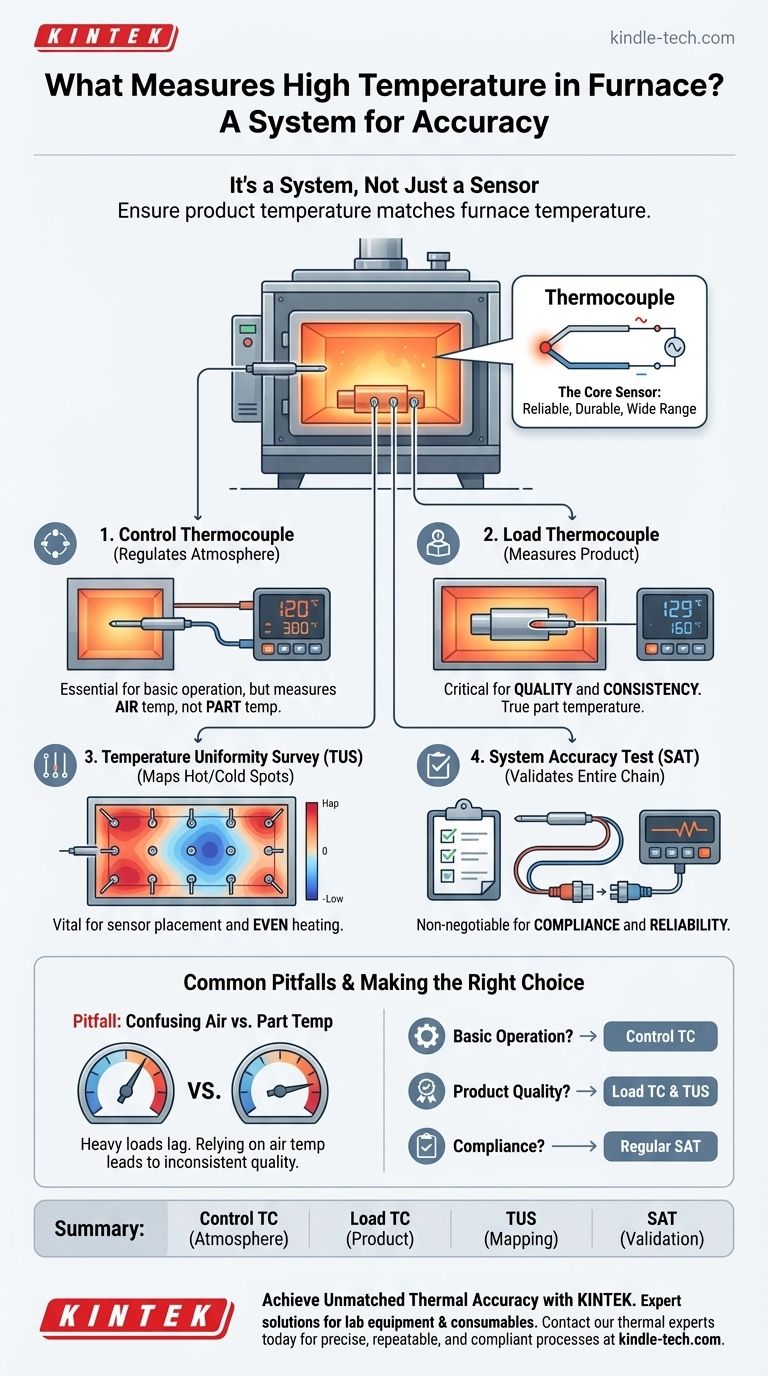

In einem Hochtemperaturofen ist das primäre Messgerät ein Thermoelement. Dieser robuste Sensor wird aufgrund seiner Fähigkeit, extremer Hitze standzuhalten und zuverlässige Messwerte für die Prozesssteuerung zu liefern, ausgewählt. Eine genaue Temperaturüberwachung ist jedoch nicht nur eine Frage eines einzelnen Sensors, sondern eines kompletten Systems, das Regelthermoelemente, Lastthermoelemente und regelmäßige Überprüfungen umfasst, um sicherzustellen, dass der gesamte Ofen wie erwartet funktioniert.

Die entscheidende Erkenntnis ist, dass die genaue Messung der Ofentemperatur weniger von einem einzelnen Gerät als vielmehr von einem strategischen Messsystem abhängt. Dieses System stellt sicher, dass die Temperatur, die Sie steuern, dieselbe Temperatur ist, die Ihr Produkt tatsächlich erfährt.

Der Kernsensor: Das Thermoelement verstehen

Was ist ein Thermoelement?

Ein Thermoelement ist ein Sensor, der aus zwei verschiedenen Metallkabeln besteht, die an einem Ende miteinander verbunden sind.

Wenn diese Verbindungsstelle erhitzt wird, erzeugt sie eine kleine, vorhersagbare Spannung. Diese Spannung ändert sich in direktem Verhältnis zur Temperatur und ermöglicht so eine präzise Messung.

Warum ist es ideal für Öfen?

Thermoelemente sind der Standard für Industrieöfen aufgrund ihres breiten Temperaturbereichs, ihrer Haltbarkeit und ihrer Kosteneffizienz.

Sie können Temperaturen messen, die weit über die Fähigkeiten anderer gängiger Thermometer hinausgehen, was sie perfekt für Anwendungen wie Wärmebehandlung, Metallguss und Keramikbrennen macht.

Jenseits eines einzelnen Sensors: Ein System für Genauigkeit

Ein effektives Ofenmanagement erfordert mehr als nur eine Temperaturmessung. Ein System strategisch platzierter Thermoelemente wird verwendet, um ein vollständiges Bild der thermischen Umgebung zu erhalten.

Das Regelthermoelement

Dies ist der primäre Sensor, den das Steuerungssystem des Ofens verwendet, um seine eigene Temperatur zu regeln.

Seine Aufgabe ist es, dem Ofen mitzuteilen, wann die Heizung ein- oder ausgeschaltet werden soll, um den gewünschten Sollwert beizubehalten. Es misst die interne Atmosphäre des Ofens, aber nicht unbedingt die Temperatur der darin befindlichen Teile.

Das Lastthermoelement

Ein Lastthermoelement wird in direktem Kontakt mit den zu erhitzenden Teilen oder in diese eingebettet platziert.

Dies ist entscheidend, da die Temperatur des Teils der Lufttemperatur des Ofens hinterherhinken kann. Dieser Sensor liefert Ihnen die wahre Temperatur Ihres Produkts, was für die Qualitätskontrolle unerlässlich ist.

Kartierung von heißen und kalten Stellen

Kein Ofen heizt perfekt gleichmäßig. Eine Temperaturgleichmäßigkeitsprüfung (TGP) verwendet mehrere Thermoelemente, die im gesamten Kammerbereich platziert sind, um die heißesten und kältesten Stellen zu kartieren.

Diese Daten sind unerlässlich, um zu verstehen, wo Teile für konsistente Ergebnisse platziert werden müssen, und um das Gesamtsystem zu kalibrieren.

Häufige Fallstricke bei der Ofentemperaturmessung

Um eine echte thermische Genauigkeit zu erreichen, müssen häufige Vereinfachungen vermieden werden. Der Unterschied zwischen einem Messwert auf einem Bildschirm und der tatsächlichen Temperatur Ihres Produkts kann erheblich sein.

Verwechslung von Lufttemperatur mit Teiletremperatur

Der häufigste Fehler ist die Annahme, dass der Messwert des Regelthermoelements die tatsächliche Temperatur der Charge widerspiegelt.

Schwere oder dichte Chargen benötigen länger zum Aufheizen. Sich nur auf die Lufttemperatur des Ofens zu verlassen, kann zu unzureichend verarbeiteten Teilen und inkonsistenter Qualität führen.

Vernachlässigung systemweiter Prüfungen

Ein Thermoelement mag genau sein, aber die Kabel, Anschlüsse und das Messgerät können alle Fehler verursachen.

Ein Systemgenauigkeitstest (SGT) überprüft die gesamte Messkette, von der Thermoelementspitze bis zur Steueranzeige. Dies ist oft für die Einhaltung von Industriestandards erforderlich und stellt sicher, dass das gesamte System vertrauenswürdig ist.

Die richtige Wahl für Ihr Ziel treffen

Ihre Herangehensweise an die Temperaturmessung sollte von Ihrem Hauptziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf dem grundlegenden Ofenbetrieb liegt: Das eingebaute Regelthermoelement ist Ihr Schlüsselinstrument zur Aufrechterhaltung eines stabilen Sollwerts.

- Wenn Ihr Hauptaugenmerk auf Produktqualität und -konsistenz liegt: Sie müssen Lastthermoelemente verwenden und die Ergebnisse von Temperaturgleichmäßigkeitsprüfungen verstehen.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Konformitätsstandards (z. B. Nadcap, AMS2750) liegt: Regelmäßige Systemgenauigkeitstests sind nicht verhandelbar, um Ihren gesamten Prozess zu validieren.

Letztendlich geht es beim Beherrschen der Ofentemperatur darum, sie als dynamisches System zu verstehen, nicht nur als eine einzelne Zahl auf einem Display.

Zusammenfassungstabelle:

| Messkomponente | Primäre Funktion | Wichtige Erkenntnis |

|---|---|---|

| Regelthermoelement | Reguliert die Ofenatmosphärentemperatur. | Unerlässlich für den Grundbetrieb, spiegelt aber möglicherweise nicht die Teiletremperatur wider. |

| Lastthermoelement | Misst die tatsächliche Temperatur der zu erhitzenden Teile. | Entscheidend für die Sicherstellung der Produktqualität und -konsistenz. |

| Temperaturgleichmäßigkeitsprüfung (TGP) | Kartiert heiße und kalte Stellen innerhalb der Ofenkammer. | Wichtig, um zu verstehen, wo Teile für eine gleichmäßige Erwärmung platziert werden müssen. |

| Systemgenauigkeitstest (SGT) | Validiert die gesamte Messkette vom Sensor bis zur Anzeige. | Nicht verhandelbar für die Einhaltung von Industriestandards und Prozesszuverlässigkeit. |

Erzielen Sie unübertroffene thermische Genauigkeit in Ihrem Labor

Eine genaue Temperaturmessung ist die Grundlage für zuverlässige Wärmebehandlung, Sintern und andere Hochtemperaturprozesse. Lassen Sie nicht zu, dass inkonsistente Ergebnisse oder Compliance-Probleme Ihre Arbeit beeinträchtigen.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen. Unsere Experten können Ihnen bei der Auswahl der richtigen Thermoelemente und der Entwicklung eines Messsystems helfen, das auf Ihren spezifischen Ofen und Ihre Anwendung zugeschnitten ist, um sicherzustellen, dass Sie die wahre Temperatur Ihres Produkts erhalten – und nicht nur die Ofenatmosphäre.

Kontaktieren Sie noch heute unsere Thermikexperten, um Ihre Anforderungen zu besprechen und sicherzustellen, dass Ihre Prozesse präzise, wiederholbar und konform sind.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochdruck-Rohröfen für Laboratorien

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1400℃ Muffelofen für Labor

Andere fragen auch

- Warum ist eine Aluminiumoxid-Keramikrohrhalterung für Experimente bei 1100°C notwendig? Gewährleistung von Datenintegrität und chemischer Inertheit

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre

- Wie werden die Rohre in einem Ofen genannt? Die Rolle des Arbeitsrohres verstehen

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Reinigung