Die Palette der beim Sintern verwendeten Metalle ist außergewöhnlich breit und geht weit über einige Nischenmaterialien hinaus. Zu den gebräuchlichsten Metallen gehören eine Vielzahl von Eisen- und Stahllegierungen wie Edelstahl, Kohlenstoffstahl und kupferlegierte Stähle. Darüber hinaus werden häufig Kupferlegierungen wie Messing und Bronze sowie Hochleistungsmetalle wie Aluminium-, Nickel- und Titanlegierungen verwendet.

Der Kernwert des Sinterns liegt in seiner Vielseitigkeit. Es ist kein auf bestimmte Materialien beschränktes Verfahren, sondern eine leistungsstarke Fertigungstechnik, die eine breite Palette pulverförmiger Metalle in komplexe, präzise und kostengünstige Komponenten umwandeln kann.

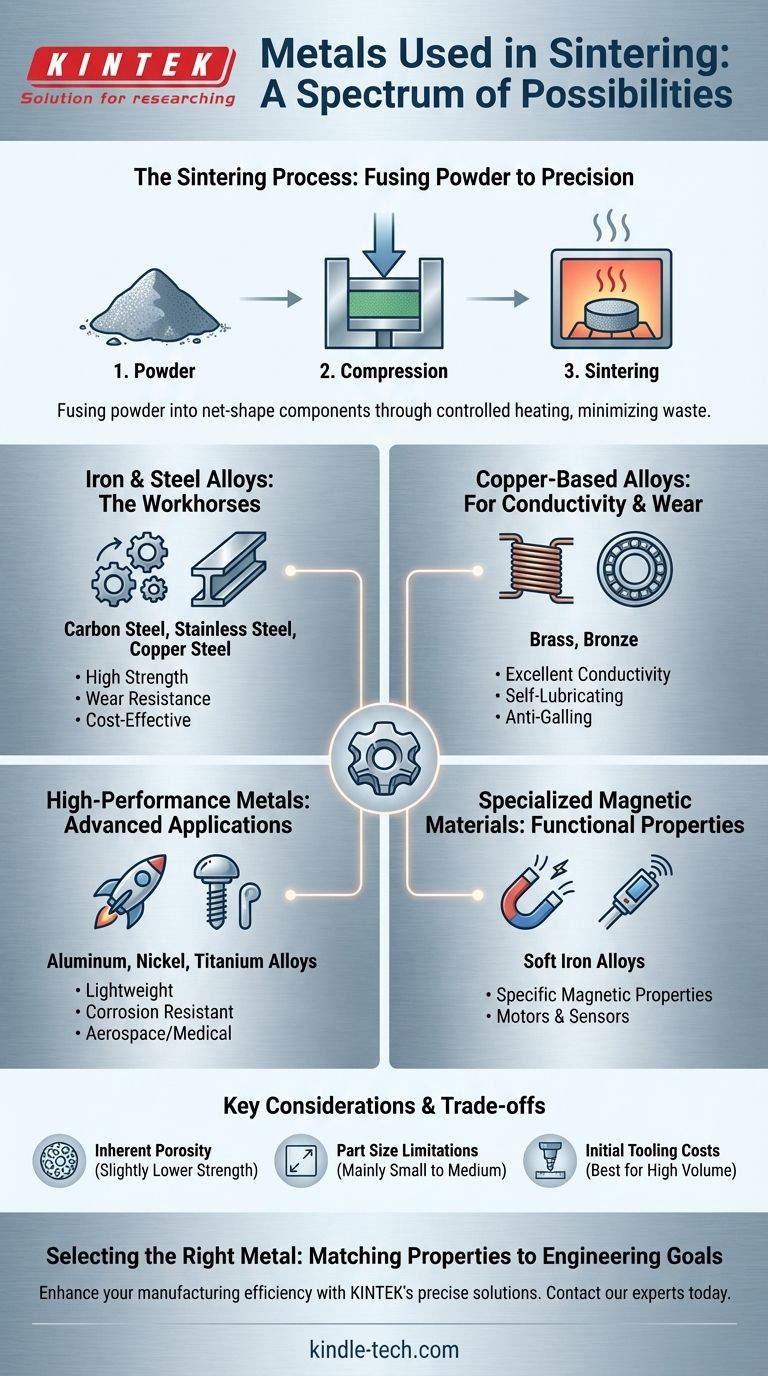

Was ist Sintern und warum ist es wichtig?

Um zu verstehen, welche Metalle verwendet werden, ist es entscheidend, zuerst den grundlegenden Prozess zu verstehen. Beim Sintern geht es um Konsolidierung und Fusion, nicht um Schmelzen.

Das Kernprinzip: Pulver verschmelzen

Der Sinterprozess beginnt mit einem feinen Metallpulver. Dieses Pulver wird zu einer gewünschten Form, oft als „Grünling“ bezeichnet, gepresst und dann in einem Ofen mit kontrollierter Atmosphäre auf eine Temperatur knapp unterhalb seines Schmelzpunktes erhitzt.

Bei dieser hohen Temperatur verbinden und verschmelzen die einzelnen Metallpartikel, ein Prozess, der durch atomare Diffusion angetrieben wird. Dies konsolidiert das lose Pulver zu einer festen, einheitlichen Masse mit geringer Porosität.

Der Hauptvorteil: Endkonturnahe Fertigung

Der Hauptvorteil des Sinterns ist seine Fähigkeit, Teile in oder sehr nahe an ihren endgültigen Abmessungen herzustellen, oft als endkonturnahe Fertigung bezeichnet.

Diese Präzision minimiert oder eliminiert die Notwendigkeit nachgelagerter Bearbeitungsvorgänge. Das Ergebnis ist weniger Materialausschuss, reduzierter Arbeitsaufwand und eine gleichmäßigere Produktqualität, was es ideal für die Großserienfertigung komplexer Teile wie Zahnräder, Lager und Riemenscheiben macht.

Das Spektrum sinterbarer Metalle

Die Liste der kompatiblen Metalle ist umfangreich und wächst ständig mit den Fortschritten in der Pulvermetallurgie und der additiven Fertigung. Sie lassen sich in mehrere Schlüsselgruppen einteilen.

Eisen- und Stahllegierungen: Die Arbeitspferde

Dies ist die größte und gebräuchlichste Kategorie von Sinterwerkstoffen. Das Gleichgewicht aus Festigkeit, Verschleißfestigkeit und geringen Kosten macht sie zur Standardwahl für viele mechanische und strukturelle Anwendungen.

Häufige Beispiele sind:

- Eisen und Kohlenstoffstähle

- Edelstähle (sowohl 300er als auch 400er Serien)

- Kupferstähle (Eisen-Kupfer-Mischungen)

- Nickelstähle

- Hochfeste niedriglegierte (HSLA) Stähle

Kupferbasierte Legierungen: Für Leitfähigkeit und Verschleiß

Kupfer und seine Legierungen werden aufgrund ihrer einzigartigen Kombination aus elektrischer Leitfähigkeit, Wärmeleitfähigkeit und natürlicher Schmierfähigkeit ausgewählt, was sie ideal für Lager und elektrische Komponenten macht.

Zu dieser Gruppe gehören Messing und Bronze, die für ihre ausgezeichnete Verschleißfestigkeit und Anti-Fress-Eigenschaften geschätzt werden.

Hochleistungs- und Spezialmetalle

Für anspruchsvollere Anwendungen in der Luft- und Raumfahrt, Medizin und Automobilindustrie wird das Sintern mit fortschrittlichen Metallen eingesetzt.

Diese Materialien umfassen Aluminium, Nickel und Titanlegierungen. Ihre Verwendung beim Sintern ist entscheidend für die Herstellung leichter, fester und korrosionsbeständiger Komponenten durch Methoden wie die additive Fertigung.

Spezialisierte Magnetwerkstoffe

Sintern wird auch zur Herstellung von Komponenten mit spezifischen magnetischen Eigenschaften verwendet. Weicheisen-Magnetlegierungen werden auf diese Weise verarbeitet, um Teile für den Einsatz in Elektromotoren, Sensoren und Solenoiden herzustellen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Sintern nicht für jedes Problem die ideale Lösung. Das Verständnis seiner Einschränkungen ist der Schlüssel zu einer fundierten Entscheidung.

Die Herausforderung der inhärenten Porosität

Gesinterte Teile weisen fast immer eine geringe Porosität im Vergleich zu Teilen auf, die aus vollständig geschmolzenem Metall (Guss) oder massivem Rohmaterial (Bearbeitung) hergestellt werden. Dies kann die Zugfestigkeit und Duktilität der Endkomponente beeinträchtigen.

Einschränkungen bei der Teilegröße

Die Notwendigkeit, das Ausgangspulver gleichmäßig zu verdichten, setzt praktische Grenzen für die Größe der herstellbaren Komponenten. Sehr große oder sperrige Teile sind für traditionelle Press- und Sinterverfahren in der Regel nicht gut geeignet.

Anfängliche Werkzeugkosten

Die zum Verdichten des Metallpulvers verwendeten Formen müssen aus gehärtetem Werkzeugstahl gefertigt und präzisionsbearbeitet sein. Dies stellt eine erhebliche Anfangsinvestition dar, wodurch das Sintern am kostengünstigsten für mittlere bis hohe Produktionsmengen ist, bei denen die Kosten amortisiert werden können.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Metalls ist eine Frage der Abstimmung der Materialeigenschaften auf Ihr spezifisches technisches Ziel.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Großserienfertigung von Strukturteilen liegt: Eisen- und Stahllegierungen bieten die beste Kombination aus Festigkeit, Haltbarkeit und Wirtschaftlichkeit.

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit oder Leistung in extremen Umgebungen liegt: Edelstahl, Nickel- oder Titanlegierungen sind die idealen Kandidaten für Ihre Anwendung.

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit oder selbstschmierenden Lagereigenschaften liegt: Kupferbasierte Legierungen wie Bronze und Messing liefern überlegene Leistung für diese spezifischen Anforderungen.

Durch das Verständnis der breiten Palette verfügbarer Materialien können Sie das Sintern nutzen, um präzise und wirtschaftliche Komponenten für nahezu jede technische Herausforderung zu schaffen.

Zusammenfassungstabelle:

| Metallfamilie | Häufige Beispiele | Schlüsseleigenschaften & Anwendungen |

|---|---|---|

| Eisen- & Stahllegierungen | Kohlenstoffstahl, Edelstahl, Kupferstahl | Festigkeit, Verschleißfestigkeit, kostengünstig für Strukturteile |

| Kupferbasierte Legierungen | Messing, Bronze | Ausgezeichnete elektrische/thermische Leitfähigkeit, selbstschmierend für Lager |

| Hochleistungsmetalle | Aluminium, Nickel, Titanlegierungen | Leicht, hohe Festigkeit, Korrosionsbeständigkeit für Luft-/Raumfahrt/Medizin |

| Magnetische Materialien | Weicheisenlegierungen | Spezifische magnetische Eigenschaften für Motoren und Sensoren |

Benötigen Sie das perfekte Sintermetall für Ihre Komponente?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die für fortschrittliche Sinterprozesse benötigt werden. Egal, ob Sie mit gängigen Stahllegierungen oder Hochleistungs-Titan arbeiten, unsere Expertise stellt sicher, dass Sie die richtigen Werkzeuge für den Erfolg haben.

Lassen Sie uns Ihre Projektanforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie unsere Lösungen Ihre Fertigungseffizienz und Produktqualität verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Funkenplasmagesinterter Ofen SPS-Ofen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Warum ist eine präzise Temperaturkontrolle in einem Sinterofen für NASICON-Elektrolyte entscheidend für die Sicherstellung der Materialreinheit?

- Warum Ultrahochvakuumöfen für LLZO verwenden? Chemische Stabilität & Grenzflächenintegrität bei Festkörperelektrolyten gewährleisten

- Warum wird ein horizontaler Rohrofen mit H2-N2-Atmosphäre für die NiO-Vorbehandlung verwendet? Schlüssel zur Katalysatoraktivierung

- Warum ist ein Hochpräzisions-Atmosphäresofen für das Sintern von Kathoden mit hohem Nickelgehalt unerlässlich? Entfesseln Sie die Batterieleistung

- Was ist die Funktion eines Röhrenatmosphäreofens bei der Synthese von Li2MnSiO4? Erzielung hochreiner Batteriematerialien