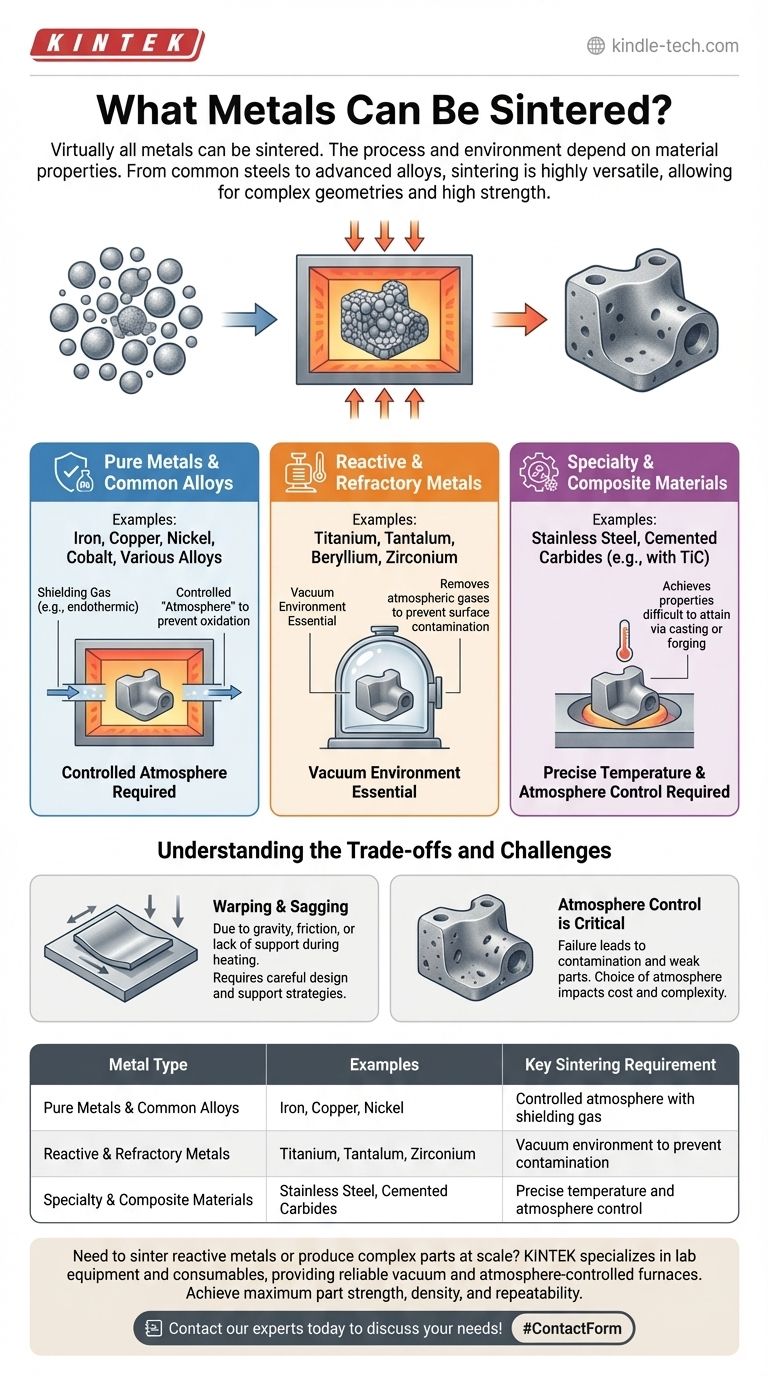

Nahezu alle Metalle können gesintert werden, aber der spezifische Prozess und die erforderliche Umgebung hängen stark von den Eigenschaften des Metalls ab. Reine Metalle sind ausgezeichnete Kandidaten, während reaktive oder hochschmelzende Metalle wie Titan und Tantal spezielle Bedingungen, wie ein Vakuum, erfordern, um Oberflächenkontamination zu verhindern und eine erfolgreiche Bindung zu gewährleisten.

Das Sintern ist ein äußerst vielseitiges Fertigungsverfahren, das auf eine breite Palette von Metallen anwendbar ist, von gängigen Stählen bis hin zu fortschrittlichen Legierungen. Der entscheidende Faktor ist nicht, ob ein Metall gesintert werden kann, sondern wie es gesintert werden muss, um seine Atmosphäre zu kontrollieren und die gewünschten End-Eigenschaften zu erzielen.

Das Prinzip des Metallsinterns

Wie es funktioniert

Das Sintern ist ein thermischer Prozess, bei dem Metallpulver bei einer Temperatur unterhalb des Schmelzpunkts des Materials miteinander verbunden werden. Durch das Anwenden von Wärme und manchmal Druck diffundieren Atome in den Pulverpartikeln über die Grenzen hinweg und verschmelzen die Partikel zu einem festen, zusammenhängenden Stück.

Diese Methode ermöglicht die Herstellung von Teilen mit komplexen Geometrien oder inneren Merkmalen, die mit traditionellen subtraktiven Fertigungsverfahren wie der Bearbeitung oft schwer oder unmöglich herzustellen sind.

Wesentliche Vorteile des Prozesses

Der Hauptvorteil des Sinterns ist die Fähigkeit, feste, langlebige Teile mit hoher Konsistenz über große Produktionsvolumina hinweg herzustellen.

Der Prozess minimiert die Porosität der Oberfläche eines Objekts, was dessen endgültige Festigkeit und Dichte direkt verbessert. Es ist eine zuverlässige und wiederholbare Methode, was sie ideal für die Großserienfertigung macht, bei der Gleichmäßigkeit entscheidend ist.

Welche Metalle eignen sich zum Sintern?

Reine Metalle und gängige Legierungen

Die meisten gängigen Metalle können effektiv gesintert werden. Dazu gehören Eisen, Kupfer, Nickel, Kobalt und deren verschiedene Legierungen.

Beim Sintern dieser Materialien bei atmosphärischem Druck ist typischerweise ein Schutzgas (wie ein endothermes Gas) erforderlich, um Oxidation zu verhindern, die eine ordnungsgemäße Bindung zwischen den Metallpartikeln behindern würde.

Reaktive und hochschmelzende Metalle

Reaktive Metalle wie Beryllium, Titan und Zirkonium sowie hochschmelzende Metalle wie Tantal sind erstklassige Kandidaten für das Sintern. Diese Materialien haben sehr hohe Schmelzpunkte oder sind sehr anfällig für atmosphärische Verunreinigungen.

Für diese Metalle ist das Vakuumsintern unerlässlich. Die Durchführung des Prozesses im Vakuum entfernt atmosphärische Gase, die sonst mit den Metalloberflächen reagieren würden, und gewährleistet so eine saubere und starke Verbindung.

Spezial- und Verbundwerkstoffe

Das Sintern wird auch häufig für fortschrittliche Materialien eingesetzt. Dazu gehören verschiedene Güteklassen von Edelstahl und Hartmetallen, die oft Legierungen wie Titancarbid (TiC) enthalten.

Diese Materialien nutzen das Sintern, um Eigenschaften zu erzielen, die durch Gießen oder Schmieden nur schwer zu erreichen wären.

Verständnis der Kompromisse und Herausforderungen

Die entscheidende Rolle der Atmosphäre

Die wichtigste Prozessvariable ist die Atmosphäre. Eine Nichtbeachtung der Kontrolle führt zu Verunreinigungen und schwachen Teilen.

Ein Vakuum ist der ultimative Schutz für hochreaktive Metalle, während eine kontrollierte Gasatmosphäre für weniger reaktive Legierungen ausreicht. Die Wahl wirkt sich direkt auf die Ausrüstungskosten und die Komplexität aus.

Potenzial für physikalische Defekte

Trotz seiner Zuverlässigkeit ist der Prozess nicht ohne Herausforderungen. Teile können unter Verzug leiden, der durch die Schwerkraft oder Reibung zwischen dem Teil und der Oberfläche, auf der es während des Erhitzens aufliegt, verursacht wird.

Auch das Absinken von ungestützten Merkmalen kann auftreten, was zu Maßungenauigkeiten im Endprodukt führt. Sorgfältige Konstruktions- und Stützstrategien sind erforderlich, um diese Risiken zu mindern.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für das Sintern hängt vollständig von Ihrem Material, der Komplexität Ihres Teils und Ihrem Produktionsvolumen ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung mit reaktiven oder hochschmelzenden Metallen liegt: Das Vakuumsintern ist der zuverlässigste und oft einzig gangbare Weg zum Erfolg.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung komplexer Teile liegt: Das Sintern bietet im Vergleich zur Bearbeitung eine außergewöhnliche Wiederholbarkeit und Kosteneffizienz im großen Maßstab.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Materialfestigkeit und Dichte zu erreichen: Das Sintern ist eine bewährte Methode zur Herstellung starker, porenfreier Komponenten aus Metallpulvern.

Letztendlich bestimmt das Verständnis der spezifischen Bedürfnisse Ihres Materials den richtigen Ansatz für diesen leistungsstarken Fertigungsprozess.

Zusammenfassungstabelle:

| Metalltyp | Beispiele | Wesentliche Sinteranforderung |

|---|---|---|

| Reine Metalle & Gängige Legierungen | Eisen, Kupfer, Nickel | Kontrollierte Atmosphäre mit Schutzgas |

| Reaktive & hochschmelzende Metalle | Titan, Tantal, Zirkonium | Vakuumumgebung zur Vermeidung von Kontamination |

| Spezial- & Verbundwerkstoffe | Edelstahl, Hartmetalle | Präzise Temperatur- und Atmosphärenkontrolle |

Müssen Sie reaktive Metalle sintern oder komplexe Teile in großem Maßstab herstellen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die zuverlässigen Vakuum- und atmosphärenkontrollierten Öfen, die für das erfolgreiche Metallsintern unerlässlich sind. Unsere Lösungen helfen Ihnen, maximale Teilefestigkeit, Dichte und Wiederholbarkeit zu erreichen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Material- und Produktionsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Maximierung der Dichte in B4C-CeB6-Keramiken

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Erreichen von 98,9 % Dichte in Al2O3-TiC-Laminatkeramiken

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen für Nanokupfer? Maximale Verdichtung heute erreichen

- Was sind die Vorteile eines Vakuum-Heißpressofens? Erreicht hochdichte NTC-Keramiken mit überlegener Stabilität.

- Was ist die Hauptfunktion eines Vakuum-Heißpress-Sinterofens? Leitfaden für Experten zur Herstellung von Ti-22Al-25Nb