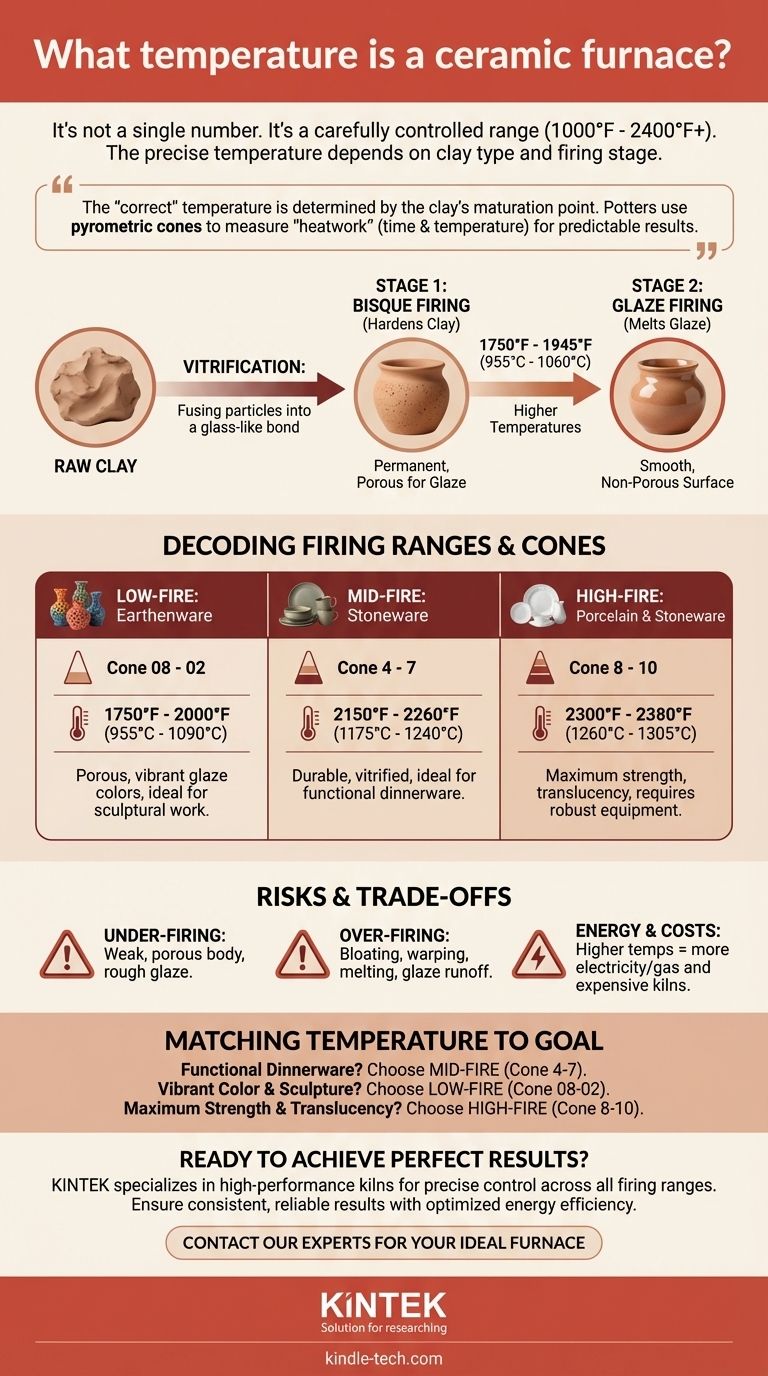

Die Temperatur eines Keramikofens ist keine einzelne Zahl, sondern ein sorgfältig kontrollierter Bereich, der von etwa 1000°F (538°C) bis über 2400°F (1315°C) reichen kann. Die genaue Temperatur wird vollständig durch die Art des verwendeten Tons und die spezifische Phase des Keramikprozesses bestimmt, sei es ein erster Schrühbrand oder ein abschließender Glasurbrand.

Die zentrale Erkenntnis ist, dass die „richtige“ Temperatur kein fester Wert ist, sondern durch den Reifepunkt eines bestimmten Tons und der dazugehörigen Glasur bestimmt wird. Keramiker messen dies mithilfe eines Systems pyrometrischer Kegel, das sowohl Zeit als auch Temperatur berücksichtigt, um vorhersagbare Ergebnisse zu erzielen.

Warum die Temperatur die kritische Variable ist

Um die Temperaturen eines Keramikofens wirklich zu verstehen, müssen Sie zunächst den transformativen Prozess verstehen, der weichen Ton in ein hartes, dauerhaftes Objekt verwandelt. Die Temperatur ist der Katalysator für diese chemische und physikalische Veränderung.

Die Umwandlung von Ton zu Keramik

Das Hauptziel des Brennens ist es, den Ton so weit zu erhitzen, bis seine Partikel in einem Prozess namens Vitrification (Glasbildung) beginnen, miteinander zu verschmelzen. Dieser Prozess schmilzt die Kieselsäure und andere Elemente im Ton und bildet eine glasartige Verbindung zwischen den Partikeln.

Die richtige Vitrifizierung verleiht einem Keramikstück seine Festigkeit, Haltbarkeit und, abhängig vom Ton, seine Wasserundurchlässigkeit.

Zwei Hauptbrennphasen

Der Keramikprozess umfasst typischerweise zwei separate Brände, jeder mit einem anderen Zweck und Temperaturbereich.

Der erste ist der Schrühbrand (Bisque-Brand), ein Brand bei niedrigerer Temperatur (typischerweise zwischen 1750°F und 1945°F / 955°C und 1060°C). Dieser erste Brand härtet den Ton, macht ihn dauerhaft und porös genug, um eine Glasur leicht aufzunehmen.

Der zweite ist der Glasurbrand, der normalerweise bei einer höheren Temperatur durchgeführt wird. Dieser Brand schmilzt die aufgetragene Glasur, wodurch sie mit dem Tonkörper verschmilzt und die endgültige glatte, oft glänzende und nicht poröse Oberfläche entsteht.

Die Brennbereiche entschlüsseln

Keramiken werden in Temperaturbereiche eingeteilt, die oft als Niedrigbrand, Mittelbrand und Hochbrand bezeichnet werden. Jeder Bereich eignet sich für unterschiedliche Tonarten und erzeugt unterschiedliche Ergebnisse.

Das Kegelsystem: Ein besserer Maßstab als die Temperatur

Profis verlassen sich selten allein auf die Temperatur. Stattdessen verwenden sie pyrometrische Kegel – kleine, speziell formulierte Keramikpyramiden, die sich bei einer bestimmten Kombination aus Zeit und Temperatur (bekannt als „Heatwork“) biegen.

Kegel liefern ein viel genaueres Maß für den Fortschritt eines Brandes als ein einfaches Thermometer. Die Brennbereiche werden durch Kegelnummern bezeichnet, wie z. B. „Kegel 06“ (Niedrigbrand) oder „Kegel 6“ (Mittelbrand).

Niedrigbrand: Irdenware (Kegel 08 bis 02)

Dieser Bereich umfasst Temperaturen von ungefähr 1750°F bis 2000°F (955°C bis 1090°C). Irdenware-Tone, die in diesem Bereich gebrannt werden, bleiben nach dem Brand leicht porös und sind bekannt dafür, dass sie leuchtende, lebendige Glasurfarben aufnehmen können, die bei höheren Temperaturen ausbrennen könnten.

Mittelbrand: Steinzeug (Kegel 4 bis 7)

Mit Temperaturen zwischen ungefähr 2150°F und 2260°F (1175°C bis 1240°C) ist dies der gängigste Bereich für Studiokeramiker und Kleinserienproduktion. Er bietet eine ausgezeichnete Balance und erzeugt haltbares, vitrifiziertes Steinzeug, das ideal für funktionale Keramik wie Geschirr ist.

Hochbrand: Porzellan & Steinzeug (Kegel 8 bis 10)

Dieser Bereich erreicht Temperaturen von 2300°F bis 2380°F (1260°C bis 1305°C). Er wird zum Brennen von Porzellan und sehr haltbarem Steinzeug verwendet. Der Hochbrand erzeugt die stärksten und am stärksten vitrifizierten Stücke und ist unerlässlich, um die klassische Transluzenz von Porzellan zu erreichen.

Die Abwägungen verstehen

Die Wahl der Brenntemperatur ist eine Entscheidung mit direkten Auswirkungen auf Ihr Endprodukt, Ihre Kosten und Ihre Ausrüstung.

Das Risiko des Unterbrennens

Wenn ein Stück unter seine empfohlene Reifetemperatur gebrannt wird, ist der Körper schwach und porös. Glasuren schmelzen nicht richtig, was zu einer trockenen, rauen Oberfläche führt, die nicht lebensmittelecht ist und leicht zerkratzt oder abblättert.

Die Gefahr des Überbrennens

Ein zu heißes Brennen ist ebenso zerstörerisch. Der Tonkörper kann aufblähen, sich verziehen oder sogar zu einer Pfütze auf dem Brennregal schmelzen. Glasuren können zu flüssig werden, vom Gefäß laufen und möglicherweise Ihre Ausrüstung beschädigen.

Energie- und Ausrüstungskosten

Höhere Temperaturen erfordern deutlich mehr Strom oder Gas, was die Kosten für jeden Brand erhöht. Darüber hinaus sind Öfen, die konstant hohe Brenntemperaturen (Kegel 8+) erreichen können, teurer und erfordern robustere Komponenten als solche, die für Niedrigbrandarbeiten ausgelegt sind.

Die Temperatur auf Ihr Ziel abstimmen

Ihre Wahl der Brenntemperatur sollte eine direkte Widerspiegelung der Anforderungen Ihres Projekts sein.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von haltbarem, funktionellem Geschirr liegt: Mittelbrand-Steinzeug (Kegel 4-7) bietet die beste Balance zwischen Festigkeit, Wasserbeständigkeit und Energieeffizienz.

- Wenn Ihr Hauptaugenmerk auf leuchtenden Farben und skulpturaler Arbeit liegt: Niedrigbrand-Irdenware (Kegel 08-02) ist ideal, da sie die Brillanz vieler Glasuren bewahrt, die bei höheren Temperaturen instabil sind.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Transluzenz liegt: Hochbrand-Porzellan (Kegel 8-10) ist der Standard, erfordert jedoch einen Ofen, der diese anspruchsvollen Temperaturen erreichen kann.

Letztendlich ist die Beherrschung der Temperaturkontrolle der Schlüssel zur Verwandlung von Rohmaterial in dauerhafte Keramikkunst.

Zusammenfassungstabelle:

| Brennbereich | Kegelnummer | Temperaturbereich | Übliche Tonarten | Wesentliche Merkmale |

|---|---|---|---|---|

| Niedrigbrand | Kegel 08 bis 02 | 1750°F bis 2000°F (955°C bis 1090°C) | Irdenware | Porös, leuchtende Glasurfarben, ideal für skulpturale Arbeiten |

| Mittelbrand | Kegel 4 bis 7 | 2150°F bis 2260°F (1175°C bis 1240°C) | Steinzeug | Haltbar, vitrifiziert, ideal für funktionelles Geschirr |

| Hochbrand | Kegel 8 bis 10 | 2300°F bis 2380°F (1260°C bis 1305°C) | Porzellan, Steinzeug | Maximale Festigkeit, Transluzenz, erfordert robuste Ausrüstung |

Bereit für perfekte Keramikergebnisse? Ihre Wahl des Ofens ist entscheidend für den Erfolg Ihrer Arbeit. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Brennöfen, die für präzise Temperaturkontrolle über alle Brennbereiche hinweg entwickelt wurden – von haltbarer Irdenware bis hin zu anspruchsvollem Porzellan. Ob Sie ein Studiokeramiker, eine Bildungseinrichtung oder eine Produktionsstätte sind, unsere Ausrüstung gewährleistet konsistente, zuverlässige Ergebnisse bei gleichzeitiger Optimierung der Energieeffizienz.

Lassen Sie uns Ihre spezifischen Keramikbedürfnisse besprechen — kontaktieren Sie noch heute unsere Experten, um den idealen Ofen für Ihre Projekte zu finden und das volle Potenzial Ihrer Materialien auszuschöpfen.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Welche Materialien werden in einem Muffelofen verwendet? Ein Leitfaden für langlebige Konstruktion & optimale Leistung

- Was ist der Unterschied zwischen einem Tiegel und einem Ofen? Verstehen Sie die Wärmequelle im Vergleich zum Aufnahmegefäß

- Was ist der Ausbrennzyklus bei einem Ofen? Stoppen Sie dieses zerstörerische Überhitzungsmuster jetzt

- Wie funktioniert der Kalzinierungsprozess? Thermische Zersetzung zur Materialreinigung meistern

- Bei welcher Temperatur ist es sicher, einen Muffelofen zu öffnen? Ein Leitfaden zur Vermeidung von Verletzungen und Geräteschäden