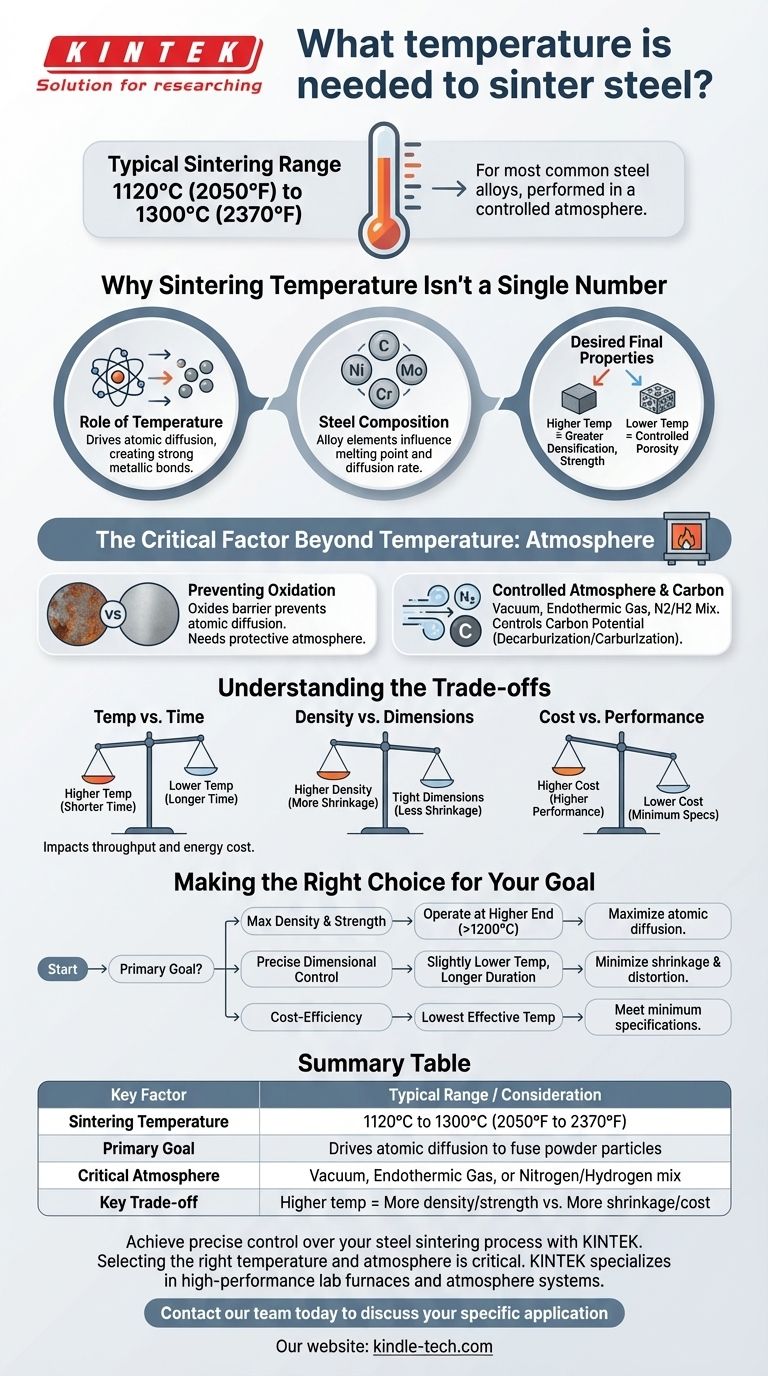

Für die meisten gängigen Stahllegierungen liegt die erforderliche Sintertemperatur in einem Bereich von 1120°C bis 1300°C (ungefähr 2050°F bis 2370°F). Dieser Prozess wird in einer kontrollierten Atmosphäre durchgeführt, um Oxidation zu verhindern und sicherzustellen, dass die Metallpulverpartikel korrekt miteinander verschmelzen.

Die spezifische Temperatur zum Sintern von Stahl ist kein einzelner Wert, sondern eine kritische Prozessvariable, die basierend auf der spezifischen Legierungszusammensetzung des Stahls, der gewünschten Enddichte und den für das Bauteil erforderlichen mechanischen Eigenschaften angepasst werden muss.

Warum die Sintertemperatur keine einzelne Zahl ist

Das erfolgreiche Sintern einer Stahlkomponente erfordert das Verständnis des Zusammenspiels von Wärme, Materialwissenschaft und dem gewünschten Ergebnis. Die Temperatur ist ein Werkzeug, um ein bestimmtes Ziel zu erreichen, nicht das Ziel selbst.

Die Rolle der Temperatur beim Sintern

Der Hauptzweck der Wärme beim Sintern besteht darin, genügend thermische Energie für die Atomdiffusion bereitzustellen. Dieser Prozess ermöglicht es den Atomen, sich zwischen den Oberflächen einzelner Pulverpartikel zu bewegen und starke metallische Bindungen zu erzeugen, die das lose Pulver zu einer festen, zusammenhängenden Masse verschmelzen.

Einfluss der Stahlzusammensetzung

Verschiedene Stahllegierungen enthalten verschiedene Elemente wie Kohlenstoff, Nickel, Molybdän oder Chrom. Diese Elemente beeinflussen direkt den Schmelzpunkt des Materials und die Diffusionsrate und bestimmen somit die ideale Sintertemperatur. Legierungen mit einem niedrigeren Schmelzpunkt erfordern beispielsweise naturgemäß eine niedrigere Sintertemperatur.

Gewünschte Endeigenschaften

Die Endtemperatur beeinflusst direkt die Eigenschaften des Bauteils. Höhere Temperaturen fördern im Allgemeinen eine stärkere Verdichtung, was zu erhöhter Festigkeit und Härte führt. Dies führt jedoch auch zu mehr Schrumpfung und kann zu Verformungen führen. Niedrigere Temperaturen können verwendet werden, wenn ein gewisses Maß an Porosität akzeptabel oder erwünscht ist, wie beispielsweise bei selbstschmierenden Lagern.

Der kritische Faktor jenseits der Temperatur: Die Atmosphäre

Stahlpulver einfach in der Luft zu erhitzen, funktioniert nicht. Die Atmosphäre im Ofen ist genauso wichtig wie die Temperatur selbst.

Verhinderung von Oxidation

Bei hohen Temperaturen reagiert der Eisenanteil im Stahl aggressiv mit Sauerstoff und bildet Oxide (Rost) auf den Partikeloberflächen. Diese Oxidschicht wirkt als Barriere und verhindert die für eine ordnungsgemäße Bindung notwendige Atomdiffusion.

Die Notwendigkeit einer kontrollierten Atmosphäre

Um Oxidation zu verhindern, wird das Sintern unter Vakuum oder, häufiger, in einer Schutzatmosphäre durchgeführt. Diese besteht oft aus einem endothermen Gas oder einer Mischung aus Stickstoff und Wasserstoff, die Sauerstoff entfernt und die Oberfläche des Bauteils schützt.

Steuerung des Kohlenstoffgehalts

Bei Kohlenstoffstählen muss die Ofenatmosphäre auch den korrekten Kohlenstoffgehalt aufweisen. Eine falsche Atmosphäre kann entweder Kohlenstoff aus dem Stahl entfernen (Entkohlung), wodurch er schwächer wird, oder überschüssigen Kohlenstoff hinzufügen (Aufkohlung), wodurch er spröde wird.

Die Abwägungen verstehen

Die Wahl der Sintertemperatur beinhaltet das Abwägen konkurrierender Faktoren. Es gibt keine einzelne „beste“ Einstellung, sondern nur die optimale für eine bestimmte Anwendung.

Temperatur vs. Zeit

Ein ähnliches Sinterergebnis kann oft durch die Verwendung einer niedrigeren Temperatur über einen längeren Zeitraum oder einer höheren Temperatur über eine kürzere Zeit erreicht werden. Dieser Kompromiss beeinflusst den Ofendurchsatz, den Energieverbrauch und die gesamten Betriebskosten.

Dichte vs. Maßhaltigkeit

Das Streben nach der höchstmöglichen Dichte bei sehr hohen Temperaturen erhöht die Bauteilschrumpfung. Dies kann es schwieriger machen, enge Maßtoleranzen am Endbauteil einzuhalten, und erfordert möglicherweise sekundäre Kalibrierungsoperationen.

Kosten vs. Leistung

Höhere Temperaturen erfordern mehr Energie und können teurere Ofenmaterialien und Wartung erfordern. Diese erhöhten Kosten müssen durch die Leistungsanforderungen des Endbauteils gerechtfertigt werden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der korrekten Sintertemperatur erfordert die Definition Ihres primären Ziels für die fertige Komponente.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Festigkeit liegt: Arbeiten Sie am oberen Ende des empfohlenen Sinterbereichs des Materials, oft über 1200°C, um die Atomdiffusion zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Aufrechterhaltung präziser Maßhaltigkeit liegt: Ziehen Sie in Betracht, eine etwas niedrigere Temperatur über einen längeren Zeitraum zu verwenden, um Schrumpfung und potenzielle Verformungen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei nicht kritischen Teilen liegt: Sintern Sie bei der niedrigsten effektiven Temperatur, die zuverlässig die Mindestanforderungen an Leistung und Dichte für die Anwendung erfüllt.

Letztendlich geht es bei der Beherrschung des Sinterprozesses darum, diese Variablen präzise zu steuern, um konsistent Teile zu produzieren, die ihre technischen Anforderungen erfüllen.

Zusammenfassungstabelle:

| Wichtiger Faktor | Typischer Bereich / Überlegung |

|---|---|

| Sintertemperatur | 1120°C bis 1300°C (2050°F bis 2370°F) |

| Hauptziel | Treibt die Atomdiffusion an, um Pulverpartikel zu verschmelzen |

| Kritische Atmosphäre | Vakuum, Endothermes Gas oder Stickstoff/Wasserstoff-Gemisch |

| Wichtigster Kompromiss | Höhere Temperatur = Mehr Dichte/Festigkeit vs. Mehr Schrumpfung/Kosten |

Erreichen Sie eine präzise Kontrolle über Ihren Stahlsinterprozess mit KINTEK.

Die Wahl der richtigen Temperatur und Atmosphäre ist entscheidend, um die gewünschte Dichte, Festigkeit und Maßgenauigkeit bei Ihren gesinterten Stahlkomponenten zu erreichen. KINTEK ist spezialisiert auf Hochleistungs-Laboreinrichtungen und Atmosphärensysteme, die für die anspruchsvollen Anforderungen des Metallpulversinterns entwickelt wurden.

Unsere Experten helfen Ihnen, Ihre Sinterparameter zu optimieren, um Leistung, Kosten und Durchsatz auszugleichen. Ob Sie maximale Festigkeit oder enge Maßkontrolle benötigen, wir haben die Ausrüstung und das Wissen, um Ihre Ziele zu unterstützen.

Bereit, Ihre Sinterergebnisse zu verbessern? Kontaktieren Sie unser Team noch heute, um Ihre spezifische Anwendung zu besprechen und die richtige Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre

- Welche Rolle spielen Korundrohre bei der Prüfung der Sauerstoffpermeation? Gewährleistung der Integrität für Bi-dotierte Membranen

- Was ist die Hochtemperatur von Keramikrohren? Von 1100°C bis 1800°C, wählen Sie das richtige Material

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor

- Warum ist eine Aluminiumoxid-Keramikrohrhalterung für Experimente bei 1100°C notwendig? Gewährleistung von Datenintegrität und chemischer Inertheit