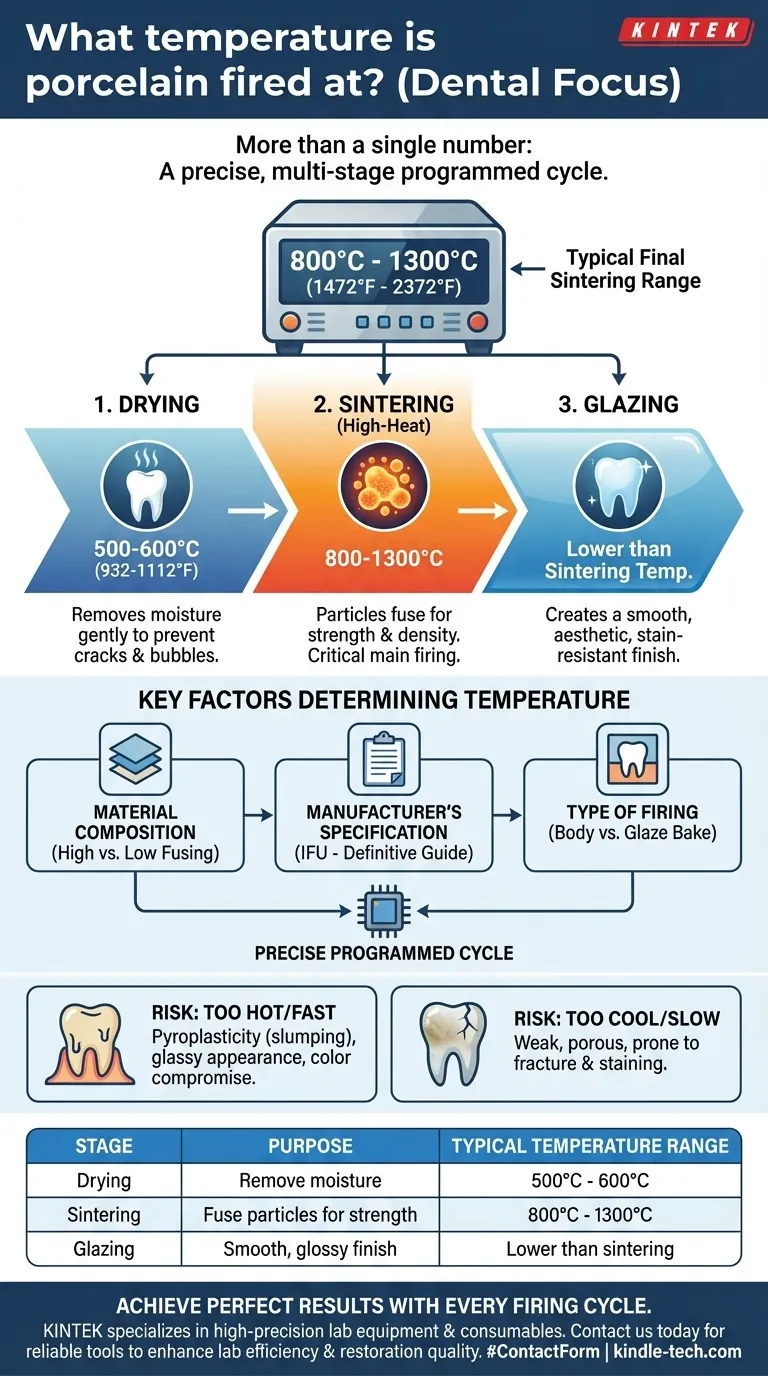

Die Endbrandtemperatur für Dentalporzellan liegt typischerweise zwischen 800°C und 1300°C (1472°F bis 2372°F). Eine einzelne Zahl ist jedoch irreführend, da das Porzellanbrennen kein einzelnes Ereignis, sondern ein präziser, mehrstufiger Prozess ist, bei dem Temperatur, Dauer und Aufheizrate kritische Variablen darstellen.

Die entscheidende Erkenntnis ist nicht, eine einzige „richtige“ Temperatur zu finden, sondern zu verstehen, dass der Porzellanbrand ein programmierter Zyklus mit unterschiedlichen Stufen ist. Die genauen Temperaturen werden durch die spezifische Art der Keramik und das gewünschte Ergebnis bestimmt, wie z. B. das Aufbauen von Schichten oder das Auftragen einer Endglasur.

Warum Brennen ein Prozess und keine Zahl ist

Die Frage nach einer einzigen Brenntemperatur ist vergleichbar mit der Frage nach der einzigen „Backtemperatur“ für einen mehrschichtigen Kuchen. Unterschiedliche Schichten und die finale Glasur erfordern alle unterschiedliche Bedingungen. Dentalporzellan ist dasselbe.

Der gesamte Vorgang wird durch einen Dentalofen gesteuert, der ein voreingestelltes oder benutzerdefiniertes Programm ausführt, um die Temperatursteigrate, Haltezeiten und das Abkühlen zu kontrollieren.

Die kritischen Phasen eines Brennzyklus

Jedes Brennprogramm besteht aus mehreren Schlüsselphasen, die darauf abzielen, das kreidige Porzellanpulver in eine dichte, feste und ästhetische Restauration zu verwandeln.

Stufe 1: Trocknung Bevor hohe Hitze angewendet wird, erwärmt der Ofen die Restauration sanft bei niedriger Temperatur, typischerweise um 500–600 °C (932–1112 °F). Dieser entscheidende erste Schritt verdampft langsam die gesamte Feuchtigkeit aus der Porzellanmasse und verhindert, dass Dampf später Risse oder Blasen verursacht.

Stufe 2: Sintern (Der Hochtemperaturbrand) Dies ist die Hauptbrandphase, in der die Magie geschieht. Die Temperatur wird deutlich auf den spezifischen Reifepunkt des Materials erhöht, normalerweise in diesem Bereich von 800 °C bis 1300 °C. Während des Sintervorgangs verschmelzen die einzelnen Porzellanpartikel miteinander, schrumpfen und verdichten sich, um eine starke, feste Masse zu bilden.

Stufe 3: Glasieren Der letzte Schritt ist oft ein separater Brand bei etwas niedrigerer Temperatur. Der Glasurbrand schmilzt eine dünne, glasartige Schicht auf die Oberfläche der Restauration. Dies erzeugt ein glattes, hochglänzendes, fleckenbeständiges und natürlich aussehendes Finish.

Wichtige Faktoren, die die Brenntemperatur bestimmen

Das genaue Programm und die Spitzentemperaturen sind niemals willkürlich. Sie werden durch präzise technische und klinische Anforderungen bestimmt.

Materialzusammensetzung

Verschiedene Arten von Dental-Keramiken haben sehr unterschiedliche Zusammensetzungen und damit unterschiedliche Schmelz- und Sinterpunkte.

- Hochschmelzende Porzellane, die oft für Prothesenzähne verwendet werden, erfordern höhere Temperaturen.

- Niedrigschmelzende Porzellane, die für Verblendschalen und Kronen verwendet werden, die über einen Metall- oder Zirkonoxidkern geschichtet sind, werden bei viel niedrigeren Temperaturen gebrannt, um eine Beschädigung der darunter liegenden Struktur zu vermeiden.

Die Spezifikation des Herstellers

Jeder Keramikhersteller stellt ein Dokument mit Gebrauchsanweisung (IFU) zur Verfügung. Dies ist die maßgebliche Anleitung. Sie enthält die exakten, getesteten Brennprogramme für das Material, und eine Abweichung davon stellt ein erhebliches Risiko dar.

Die Art des Brandes

Ein Techniker brennt eine einzelne Restauration mehrmals. Ein „Körper“- oder „Dentin“-Brand hat ein anderes Temperaturprofil als ein abschließender „Glasur“-Brand desselben Stücks. Jeder nachfolgende Brand wird typischerweise bei einer etwas niedrigeren Temperatur durchgeführt, um ein Verziehen der vorherigen Schichten zu vermeiden.

Verständnis der Kompromisse und Fallstricke

Die Kontrolle des Brennzyklus ist für den Erfolg von größter Bedeutung. Kleine Abweichungen können zum vollständigen Versagen der Restauration führen.

Das Risiko, zu heiß oder zu schnell zu brennen

Wird das Porzellan zu schnell oder auf eine übermäßige Temperatur erhitzt, kann dies zu pyroplastischer Verformung führen, bei der das Material zu schmelzen beginnt und seine Form verliert. Es kann auch ein glasartiges, unnatürliches Aussehen entstehen und die Farbe beeinträchtigt werden.

Das Problem des zu kühlen oder zu langsamen Brennens

Unterbrennen ist ebenso problematisch. Erreicht das Porzellan nicht seine optimale Sintertemperatur, verschmelzen die Partikel nicht vollständig. Dies führt zu einer schwachen, porösen und opaken Restauration, die anfällig für Brüche und Verfärbungen ist.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ansatz für das Brennprogramm sollte direkt mit der vorliegenden klinischen oder technischen Zielsetzung verknüpft sein.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Festigkeit für einen Kern liegt: Sie müssen sich strikt an das Sinterprogramm des Herstellers halten, um eine vollständige Verdichtung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung idealer Ästhetik bei einer Verblendschale liegt: Achten Sie genau auf die spezifischen Programme für jede Schicht (Opaker, Körper, Transluzenz, Glasur), um Transluzenz und Farbe korrekt aufzubauen.

- Wenn Ihr Hauptaugenmerk auf prozeduraler Genauigkeit und Effizienz liegt: Überprüfen Sie vor jedem Zyklus immer, ob das richtige Programm im Ofen ausgewählt ist, da ein einfacher Fehler die Restauration ruinieren kann.

Letztendlich ist der Brennzyklus ein präzises thermisches Rezept, das Rohmaterialien in eine dauerhafte und lebensechte zahntechnische Restauration verwandelt.

Zusammenfassungstabelle:

| Stufe | Zweck | Typischer Temperaturbereich |

|---|---|---|

| Trocknung | Entfernt Feuchtigkeit, um Risse zu verhindern | 500°C - 600°C (932°F - 1112°F) |

| Sintern | Verschmilzt Partikel für Festigkeit | 800°C - 1300°C (1472°F - 2372°F) |

| Glasieren | Erzeugt ein glattes, glänzendes Finish | Niedriger als die Sintertemperatur |

Perfekte Ergebnisse bei jedem Brennzyklus erzielen

Die Beherrschung des präzisen thermischen Rezepts für Porzellan ist entscheidend für die Herstellung starker, ästhetischer und langlebiger zahntechnischer Restaurationen. Der richtige Dentalofen und die richtigen Verbrauchsmaterialien sind für einen konsistenten Erfolg unerlässlich.

KINTEK ist spezialisiert auf hochpräzise Laborgeräte und Verbrauchsmaterialien für zahntechnische Labore. Wir liefern die zuverlässigen Werkzeuge, die Sie benötigen, um perfekte Brennzyklen durchzuführen und maximale Festigkeit für Kerne sowie ideale Ästhetik für Verblendschalen zu gewährleisten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Effizienz und die Qualität der Restaurationen in Ihrem Labor verbessern können.

#Kontaktformular für den Einstieg!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum Dental Porzellan Sinterofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Funkenplasmagesinterter Ofen SPS-Ofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist die stärkste Dental-Keramik? Zirkonoxid führt in der Festigkeit, aber ist es die richtige Wahl für Ihren Fall?

- Was sind die Vorteile von Porzellankronen? Erreichen Sie ein natürliches, schönes Lächeln mit dauerhaftem Zahnersatz

- Was ist die Brenntemperatur von Dental-Keramiken? Ein Leitfaden zur präzisen thermischen Verarbeitung

- Welche verschiedenen Arten von Temperaturkalibrierungssystemen werden in Porzellanöfen verwendet? Sorgen Sie für Präzision bei jeder Keramikart

- Wofür wird ein Porzellanofen in der Zahnmedizin verwendet? Präzise Fertigung für lebensechte Zahnrestaurationen

- Woraus bestehen Dental-Keramiken? Ein Leitfaden zu Zusammensetzung, Festigkeit und Ästhetik

- Was ist Zirkonoxid-Sintern? Der Schlüssel zu langlebigen, präzisen Dentalrestaurationen

- Woraus bestehen Dentalkeramiken? Ein Leitfaden zu Glas, Kristall und klinischen Anwendungen